Лекция 23. Подготовка вискозы к формованию

Стадии подготовки вискозы:

1.Смешение вискозы

2.Созревание вискозы

3.Фильтрация вискозы

4.Обезвоздушивание

4.Обезвоздушивание

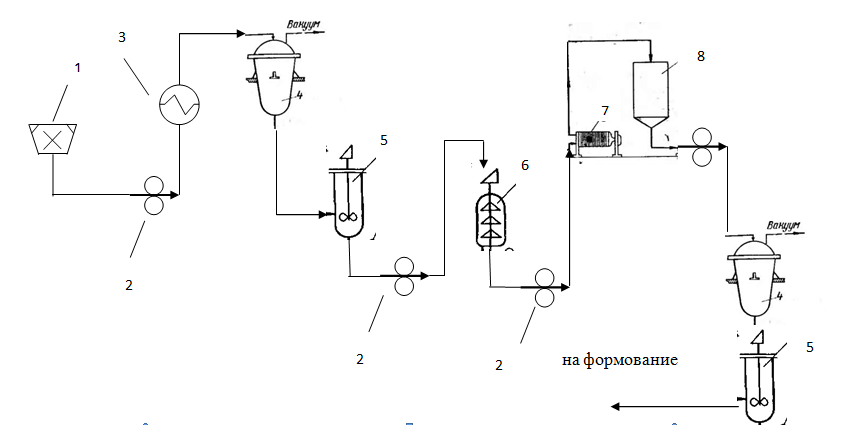

| Рис.55 Схема подготовки вискозы к формованию 1-смеситель вискозы, 2-шестеренчатый насос, 3-теплообменник, 4-обезвоздушиватель, 5-гомогенизатор, 6-фильтр с намывным слоем, 7-рамный фильтр пресс, 8-вискозный бак |

Вискоза после растворителя поступает в смеситель емкостью 70 м3, внутри которого расположена мешалка смешения производят четырех партий по схеме. Смеситель – насос – смеситель в течение 1-2 часов. После смешения вискоза поступает в подогреватель где подогревается до температуры 25-450С. После подогрева вискоза поступает на первую стадию обезвоздушивания с целью удаления пузырьков воздуха из вискозы. Фильтрование производится на фильтрах с намывным слоем и рамных фильтр-прессах. После фильтрования вискоза поступает на вторую стадию обезвоздушивания затем на формование.

Созревание вискозы

Весь комплекс химических и физико-химических изменений , протекающих при выдерживании прядильного раствора, называется созреванием вискозы.

График зависимости содержания компонентов от времени

1-

| τ |

2- Na2CS3

3- Na2S

4- CП

5- Степень этерификации

6- Изменение зрелости

Вязкость вискозы

В начале процесса созревания вязкость вискозы понижается, достигнув через 12-16 ч. минимума, вязкость начинает повышаться и через 12-15 суток резко возрастает. В начале вязкость понижается из за сольватации, возникающая при дополнительном растворении(происходит процесс выравнивания). В процессе созревания вискозы в ксантогенате целлюлозы происходит переэтерификация. Степень этерификации вторичного атома углерода убывает, а шестого возрастает.

График зависимости вязкости от продолжительности

| τ |

| вязкость |

Зрелость раствора- изменение стойкости вискозы к действию электролитов

Зрелость определяют

1.соляным методом

Заключается в том, что к нескольким растворам NaCl различной концентрации добавляют небольшое количество вискозы

2.хлораммониевым числом, т.е количество ( в мл) 1 н раствора хлорида аммония, вызывающего коагуляцию 20 г. вискозы разбавленной 30 мл. воды

Чем больше количество миллилитров необходимо для коагуляции, тем зрелость меньше а устойчивость вискозы больше(6 зрелая, 15-молодая)

1.Продолжительность созревания составляет до 40 ч. для уменьшения продолжительности созревания необходимо.

-исключить стадию обезвоздушивания вискозы

-заменить рамные фильтр-прессы на второй фильтрации на фильтр с намывным слоем

-увеличить температуру созревания на (10С)

2.Температура созревания 14-160С. Увеличение температуры на 10С позволяет уменьшить продолжительность на 10 ч., но с увеличением температуры резко уменьшается вязкость вискозы.

3. Состав вискозы

ОВЦ-6-9,5

NaOH- 5-6,7

Экономичность вискозы – это отношение NaOH к α целлюлозе в вискозе N=0.5-1.1

Чем меньше индекс экономичности, тем экономичнее вискоза, т.к. меньше расход серной кислоты при формовании.

Фильтрование вискозы

Проводят трех, четырех кратно на фильтрах с намывным слоем (1,2 фильтрация) и рамных фильтр-прессах (3,4 фильтрация) с целью удаления минеральных примесей, механических и гель-частиц

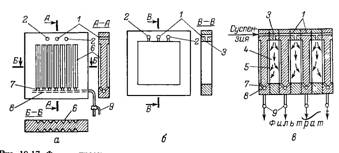

Фильтрование на рамных фильтр-прессах

Фильтр-прессы имеют поверхность фильтрации от 50 до 100 м2 и рассчитаны на работу под давлением до 1 МПа. Их основной недостаток — высокая трудоемкость при перезарядке фильтр-материалов, а также сравнительно большие потери вискозы во время перезарядки. Первый недостаток устраняют путем промывки фильтров противотоком без перезарядки. В качестве фильтрующих материалов для зарядки фильтр-прессов используют хлопчатобумажную байку с односторонним начесом поверхностной плотностью 300—600 г/м2, хлориновые ткани , иглопробивные материалы из капронового и полипропиленового волокна поверхностной плотностью 600—700 г/м2 и толщиной 3,5—4,5 мм , гамжу и целлюлозный картон.

При применении синтетических тканых и нетканых материалов обеспечивается высокая скорость фильтрации — в 2—3 раза вы

| Рис 56. Рамный фильтр пресс а- плита; б рама; в - сборка, 1-отверстия в плитах и рамах, образующие при сборке канал для подачи суспензии, 2 отверстия в плитах и рамах, образующие канал для подачи промывной жидкости, 3- отводы для прохода суспензии внутрь рам; 4-внутренние пространства рам; 5-фильтровальные перегородки; б- рифления плит, 7- каналы в плитах для выхода фильтрата на стадии фильтрования или промывной жидкости - на стадии промывки осадка, 8 -центральные каналы в плитах для сбора фильтрата или промывной жидкости; 9 -краны на линиях вывода фильтрата или промывной жидкости |

Одна из распространенных конструкций фильтр-пресса схематически изображена на рис.56. Фильтр представляет собой сборку из чередующихся плит и рам, что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальные рифления 6, предотвращающие прилипания фильтровальной ткани к плитам и обеспечивающие дренаж фильтрата. Полая рама фильтр-пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помешают фильтровальные перегородки («салфетки») 5. Отверстия в салфетках также совпадают с отверстиями в плитах. Сжатие плит и рам производится посредством винтового или гидравлического зажимов.

Одна из распространенных конструкций фильтр-пресса схематически изображена на рис.56. Фильтр представляет собой сборку из чередующихся плит и рам, что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальные рифления 6, предотвращающие прилипания фильтровальной ткани к плитам и обеспечивающие дренаж фильтрата. Полая рама фильтр-пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помешают фильтровальные перегородки («салфетки») 5. Отверстия в салфетках также совпадают с отверстиями в плитах. Сжатие плит и рам производится посредством винтового или гидравлического зажимов.

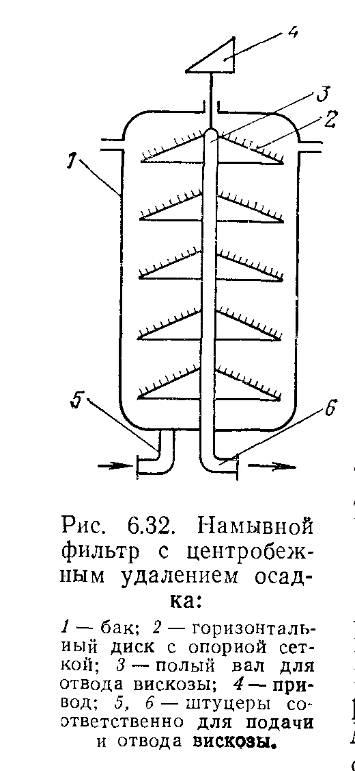

| Рис. 57. Намывной фильтр с центробежным удалением осадка: 1 — бак; 2 — горизонтальный диск с опорной сеткой; 3 — полый вал для отвода вискозы; 4 — привод; 5, 6 — штуцеры соответственно для подачи и отвода вискозы. |

Фильтрование на фильтрах с намывным слоем

Принципиальная схема фильтра с центробежным удалением осадка представлена на рис. 56. Вискоза с замешанным в ней намывным фильтрующим материалом подается в бак 1 через штуцер 5 и намывает фильтрующий слой на поверхности горизонтальных дисков 2, обтянутых металлической опорной сеткой. Во время намыва фильтрат выходит через штуцер 6 и снова поступает в фильтр. После окончания намыва, когда достигается необходимая степень чистоты фильтрата, фильтр включается в активный режим, при котором отфильтрованная вискоза идет на дальнейшую переработку. Фильтр работает до достижения определенного давления и затем его регенерируют: осадок с дисков сбрасывается центробежной силой, возникающей при вращении дисков.

Вопросы для закрепления

1. Стадии подготовки вискозы к формованию?

2.Созревание вискозы -это?

3. Зрелость вискозы-это?

4.Методы определения зрелости вискозы?

5.Параметры созревания

6.Сушность фильтрования на рамном фильтр-прессе?

7.Сущность фильтрования на фильтре с намывным слоем?

Дата добавления: 2017-09-19; просмотров: 332;