Тема 3. Прессование изделий из термопластичных материалов

Прессование-это технологический процесс, в основе которого лежит сжатие или уплотнение материала, помещенного в форму.

Современная промышленность переработки пластмасс располагает широким набором методов переработки и парком технологического оборудования.

Выбор способа прессования зависит от свойств пресс-материалов (текучести и скорости отверждения), его исходного состояния (порошок, гранулы, волокнистый, слоистый), конструкции изделия, тиража и степени автоматизации оборудования.

Метод заключается в пластическом деформировании материала при одновременном воздействии на него тепла и давления с последующей фиксацией формы изделия в результате отверждения при переработке реактопластов, вулканизации – при прессовании резин и охлаждения под давлением – для термопластов.

Прямое прессование -заготовка разогревается до пластично-вязкого состояния, затем закладывается в специализированную пресс-форму, обрабатывается прессом и дорабатывается до готового вида.

Литьевое прессование - предварительно размягченный (пластифицированный) материал впрыскивается под давлением, воздействующим на материал, находящийся в обогреваемой загрузочной камере, через литниковые каналы в замкнутую полость пресс-формы.

Обоснование выбора технологических параметров и их влияние на качество изделий.

- Выбор Т прессования зависит от типа пресс-материала, текучести, содержания влаги и летучих, скорости отверждения связующего, размеров и конфигурации изделия, конструктивных особенностей пресс-формы, преднагрева и теплоты поликонденсации;

- удельное давление прессования зависит от вязкости пресс-материала, скорости отверждения связующего, Т прессования, толщины стенки и сложности конфигурации изделия, скорости опускания пуансона. Давление влияет на скорость отверждения материала, плотность и прочность изделия;

- время выдержки под давлением зависит от условий подготовки пресс-материала, Т прессования, толщины изделия.

Это один из старейших методов переработки термопластов, но в современной технологии переработки термопластов используется ограниченно, вследствие низкой производительности. Продолжительность цикла прессования термопластов ~ 2 часов, тогда как при литье под давлением - несколько минут.

Метод используется при изготовлении небольших партий толстых листов и блоков, в том числе оптически прозрачных. При изготовлении толстостенных и крупногабаритных изделий литьем под давлением первым остывает литниковый канал, потом наружная оболочка, а затем внутренние слои. Следовательно, при остывании середины она сжимается и тянет твердую оболочку, которая сопротивляется растяжению, в результате чего растягиваются внутренние слои и за счет растяжения образуются вакуумные полости.

Получают прессованием толстостенные изделия сложной формы переменного сечения. Перерабатывают термопластины с большим количеством абразивного наполнителя, вызывающего износ оборудования при литье под давлением, термопласты с низким показателем текучести и имеющие высокую температуру плавления, ароматические полиамиды [6,8].

При прессовании термопластов не протекает химических реакций, оформление изделия происходит в результате затвердевания расплава при охлаждении под давлением, что и является важнейшей причиной низкой производительности пресса.

Пресс-форма для термопластов имеет меньшие зазоры, чтобы предотвратить вытекание расплава, имеются каналы для выхода воздуха.

Прессуют обычно по схемам:

Р Т®t Т Р ®t

|

|

Схема 1 Схема 2

При прессовании по схеме 1 (подача давления, нагрев и формование) воздушные поры «раскрываются» и быстрее выходит воздух, чем при прессовании по схеме 2, где поры деализируются и долго выходит воздух.

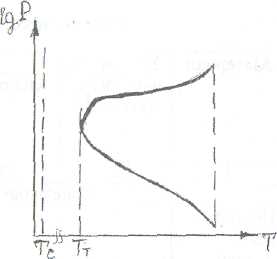

Для получения монолитных изделий должно быть определенное соотношение между давлением и температурой процесса, лежащими в пределах области истинной пропрессованности . Это область ограничена кривой, нижняя ветвь которой характеризует течение материала (исчезновение физической границы раздела между его частицами), а верхняя - снижение текучести из-за возрастания жесткости макромолекул при высоких давлениях (выше 100 МПа). Точка перегиба кривой соответствует температуре текучести (Тг) материала, а наклон ее ветвей зависит от факторов, влияющих на текучесть (молекулярная масса полимера, содержание пластификаторов и др.).

Следовательно, существует не только нижняя граница давления, но и верхняя, так как расплавы полимеров являются сжимаемыми жидкостями. При нормальной температуре между макромолекулами существует межмолекулярное взаимодействие и полимеры – твердые. При нагреве расстояние между макромолекулами увеличивается и при температуре плавления макромолекулы индивидуальны. При возрастании давления расстояние между макромолекулами уменьшается, и полимер переходит в стеклообразное состояние.

Это подтверждается испытаниями на капиллярном вискозиметре: создается давление и расплав течет через капилляр, а при больших давлениях не течет, так как переходит в эластическое или даже стеклообразное состояние. Изделия, отпрессованные в интервале температур Тст - Тт, мутнеют и при нагревании выше температуры стеклования растрескиваются под влиянием внутренних напряжений, которые накапливаются во время прессования и не успевают отрелаксировать из-за малой подвижности макромолекул.

Рис. 4. Зависимость логарифма давления от температуры при прессовании термопластов

Увеличение времени выдержки под давлением сдвигает область истинной пропрессованности в сторону более низких температур. Высокая температура приводит к возрастанию текучести материала, в результате чего затрудняется его уплотнение и удаление воздуха.

При прессовании, особенно толстых листов, давление необходимо постепенно снижать (чтобы предотвратить вытекание материала), а при охлаждении постепенно повышать, пока не будет достигнута температура стеклования. При таком режиме более полно удаляется воздух, уменьшается усадка, предотвращается образование трещин и раковин.

Режимы прессования некоторых термопластов приведены в табл.1.

Таблица 1- Режимы прессования некоторых термопластов

| Материал | Уд. давление, МН/м2 (кгс/см2) | Температура, °С | |||

| заготовки | пресс-формы | прессования | |||

| при загрузке заготовки | при съеме изделия | ||||

| Кристаллизующиеся термопласты | |||||

| Полиэтилен: низкой плотности высокой плотности | 0,5-20 (5-200) 5-10 (50-100) | 80-90 120-130 | 100-110 130-140 | 40-50 40-50 | 120-140 160-180 |

| Полипропилен | 7,5-12,5 (75-125) | 130-140 | 150-170 | 170-180 | |

| Фторлон-3 | 30-50 (300-500) | _ | - | 100-120 | 220-260 |

| Фторлон-40 | То же | - | - | 90-100 | 270-290 |

| Продолжение таблицы 6 | |||||

| Аморфные термопласты | |||||

| Полистирол: блочный эмульсионный | 35-40 (350-400) 20-25(200-250) | 100-120 - | 120-130 130-140 | 50-70 40-50 | 135-150 140-165 |

| Полиметилметак-рилат | 25-30(250-300) | - | 140-160 | 30-50 | 170-190 |

| Винипласт | 1-7 (10-70)* | - | 120-130 | 50-60 | 170-180 |

*При прессовании листов; в случае изготовления более сложных изделий удельное давление может достигать 30 МПа.

Вопросы для закрепления знаний

1. Прессование-это?

2. Прямое прессование-это?

3. Литьевое прессование-это?

4. Параметры прессования?

Дата добавления: 2017-09-19; просмотров: 582;