Текучесть материала

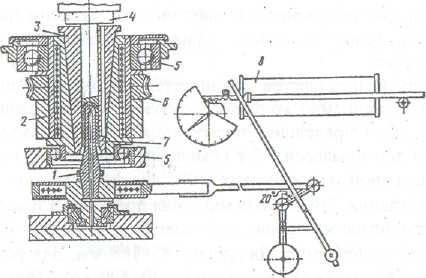

| Рис.1. Пресс-форма для определения текучести реактопластов метод Рашига: 1 - полуматрица; 2 - стакан матрицы; 3 - обойма матрицы; 4 - пуансон |

Текучесть реактопластов оценивается по методу Рашига и определяется длиной (мм) конусного стержня, отпрессованного в пресс-форме Рашига [5]. Определение заключается в следующем: навеску пресс-материала (таблетку) массой 7,5 г помещают в пресс-форму ,нагретую до определенной температуры (150°С для фенопластов). Опускают пуансон и при давлении 30±2,5 МПа материал прессуют в течение 3 мин.

Текучесть реактопластов оценивается по методу Рашига и определяется длиной (мм) конусного стержня, отпрессованного в пресс-форме Рашига [5]. Определение заключается в следующем: навеску пресс-материала (таблетку) массой 7,5 г помещают в пресс-форму ,нагретую до определенной температуры (150°С для фенопластов). Опускают пуансон и при давлении 30±2,5 МПа материал прессуют в течение 3 мин.

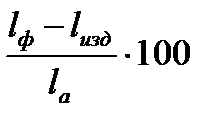

| Рис. 2. Пластометр Канавца: 1 - оформляющий штырь; 2 - электрообогрев, 3 - матрица; 4 - пуансон; 5 - подшипник; 6 - шестерня; 7 - испытуемый образец; 8 – записывающий прибор |

Наиболее точно текучесть термореактивного материала и продолжительность его отверждения определяются на приборе ППР-1, по типу пластометра Канавца [6].

Пластометр представляет собой вращающуюся от двигателя пресс-форму

Корпус закреплен в подшипниках 5 на станине прибора. Внутрь корпуса вставляются два вкладыша, образующие разъемную цилиндрическую матрицу 3 пресс-формы, то есть наружный цилиндр вискозиметра. Внутренним цилиндром служит рифленый штырь 1, который соединен через систему тяг с записывающим прибором.

Измерение проводят следующим образом. В собранную из двух вкладышей форму помещают материал (гранулы, таблетки, пресс-порошок). Температура пресс-формы - 170°С для фенопластов и 150°С для аминопластов. Опускается пуансон 4 и создается удельное давление - 80±5 МПа. Затем включается привод вращения корпуса. Пресс-материал переходит в вязко-текучее состояние и, находясь между вращающимся 3 и неподвижным 1 цилиндрами, подвергается сдвиговому течению. Возникающие на стенках неподвижного цилиндра напряжения сдвига стремятся повернуть штырь 1 и в результате создается крутящий момент (М кр), регистрируемый измерительным устройством. При этом напряжение сдвига пропорционально крутящему моменту и может быть рассчитано по формуле:

где L - длина цилиндра.

На шкале прибора регистрируется изменение напряжения сдвига во времени, то есть фактически записывается кинетическая кривая отверждения (рис.4).

| tсд= М кр/ 2ПR2L, |

Недостатком метода является то, что отверждение идет при деформировании, которое отсутствует при прямом прессовании. Поэтому под действием напряжения сдвига могут частично разрушаться возникающие пространственные межмолекулярные связи, что, в свою очередь, может изменить кинетику химической реакции и повлиять на процесс отверждения. Особенно это сказывается на материале, если наполнитель хрупкий, так как его разрушение отражается на вязкости. В этом случае может быть использован пластометр с параллельными плитами.

Усадка

Под усадкой подразумевается абсолютное или относительное уменьшение размеров изделия при формовании, хранении, эксплуатации.

Под технологической усадкой понимают абсолютное или относительное уменьшение размеров изделия по сравнению с соответствующими размерами оформляющей полости формы.

У=  , %.

, %.

При сравнении размеров горячей формы и полностью остывшего изделия получают действительную линейную технологическую усадку, а при сравнении размеров формы и изделия при обычной температуре - расчетную линейную технологическую усадку.

Эксплуатационная усадка - изменение размеров изделия, по сравнению с первоначальным, под воздействием внешних факторов в течение определенного времени эксплуатации.

Эксплуатационная усадка - изменение размеров изделия, по сравнению с первоначальным, под воздействием внешних факторов в течение определенного времени эксплуатации.

Учет эксплуатационной усадки необходим для определения работоспособности изделий и при выборе материалов с заданными требованиями к точности и прочности.

Для оценки усадки, происходящей при длительном хранении, вводят понятие о дополнительной усадке, которая вызывается релаксационными процессами и структурными изменениями в материале с течением времени. Определяют усадку следующим образом:

Уф=  , %,

, %,

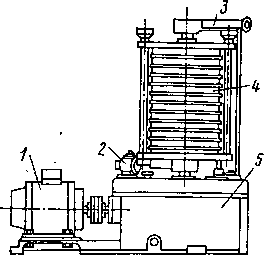

| Рис.3 . Прибор для определения гранулометрического состава: 1 — электродвигатель; 2 — счетчик оборотов; 3 — встряхивающий механизм; 4 — набор сит; 5 — корпус |

Дата добавления: 2017-09-19; просмотров: 583;