И её характеристика

Cook and Chill – это процесс приготовления пищи в больших количествах и её быстрого охлаждения. Приготовленная пища не замораживается, а охлаждается так быстро, что она не остается в «зоне опасности» (+4…+600С) так долго, чтобы размножились вредоносные бактерии. Хранение пищи при температуре +1…+40С продлевает жизнь продуктов минимум до 5 дней и в некоторых случаях до 21 дня до сервировки.

Охлаждение пищевых продуктов в воздухе сопровождается испарением влаги с поверхности и выделением внутреннего тепла за счёт биологических процессов.

Точное теоретическое определение условий охлаждения, затруднено большим числом переменных величин, влияющих на течение процесса охлаждения. Это обстоятельство вынуждает проводить теплофизические расчёты при некоторых упрощениях. Например, расчёт тепла, отведённого от продукта при охлаждении, вычисляется без учёта особенностей температурного поля тела, считая, что температура одинаковая во всех точках тела в начале и в конце процесса. Тогда расход холода (Q) составит

Q = М (iн – iк) Дж,

где М – масса продукта;

iн и iк - теплосодержание продукта в начале и после охлаждения, Дж/кг.

Этот метод, применяемый на практике, не учитывает неравномерности температурного поля продукта до начала охлаждения. Поэтому его используют для приближённых расчётов. Кроме того, данный метод предполагает небольшие размеры продукта, маленький коэффициент теплопередач, высокую теплопроводность.

Если требуется высокая точность расчётов, то расчёты должны учитывать особенности температурного поля и среднеобъёмную температуру продукта.

Количество тепла отводимого при охлаждении продукта (Q), оценивают следующим образом

Q = спр p V (tн – tср) Дж,

где спр –теплоёмкость продукта, Дж/(кгК);

p – плотность продукта, кг/м3;

V –объём продукта, м3;

tн – начальная температура продукта, 0С;

tср – среднеобъёмная температура, 0С.

Среднеобъёмную температуру устанавливают на основе решения для продуктов стандартной стереометрической формы.

Технология КЭЧ предусматривает использование достаточно привычных производственных инструментов и оборудования, таких как вакуумный или барьерный пакет, вакуумный аппарат, печь конвекционного, пароконвекционного или микроволнового принципа действия, пищеварочные котлы различной ёмкости, системы интенсивного охлаждения воздушного типа (blast - чиллеры) или водяного типа (tumbler чиллеры или turbo-jet чиллеры). Технология КЭЧ используется согласно требованиями санитарно-гигиенической безопасности HACCP (ХАССП), гораздо более жёстким и многофункциональным, нежели традиционные отечественные СанПиНы.

Преимущества системы КЭЧ уже давно доказаны и подтверждены многочисленной производственной практикой во всём мире. Технология позволяет готовить большое количество однородных и разнородных продуктов одновременно, снижая общее время приготовления, потребление энергии и значительно сокращая расходы, следующие от использования не совсем свежих продуктов в момент их поступления на предприятие и их выбраковки.

КЭЧ также обеспечивает высокую защиту от дальнейшего роста микроорганизмов (аэробных бактерий, плесеней и дрожжей) после процессов тепловой обработки при температуре пастеризации и ниже.

Использование вакуумных пакетов, антипригарных рукавов, герметичных пакетов на основе комбинированных полимерных материалов позволяет обеспечивать не только защиту от проникновения агрессивной среды извне вовнутрь пакета, но и сохранять соки и витаминную гамму исходного обрабатываемого продукта.

Этапы технологии КЭЧ. Технология КЭЧ представлена несколькими последовательными этапами: подготовкой и санитарной обработкой продуктов, их вакуумированием или помещением в полимерный рукав, приготовлением при помощи тепловой обработки несколькими способами, интенсивным охлаждением и, наконец, регенерацией после транспортировки на точке сбыта или распределения.

Санитарная обработка.Санитарная предварительная обработка продуктов питания должна происходить с минимальным контактом руки человека с продуктами. В высокопроизводительных кухнях рекомендуется использовать автоматические моющие и чистящие линии по обработке овощей, мощные приводы для нарезки овощей, особые режимы обвалки, разделки и зачистки мяса, с использованием методов обработки в слабощелочных растворах при помощи массажирования. Санитарная обработка продуктов требуется для удаления микрофлоры на поверхности продукта перед тепловой обработкой и удаления возможного бактериального фона, от перекрёстного обсеменения персоналом. В случае, если пища попадает потребителю в сыром виде (овощи и фрукты), такие методы санитарной обработки особенно эффективны. В случае последующей тепловой обработки - такие меры носят больше превентивный характер.

Приготовление продукции.Пищу можно готовить таким же способом и используя то же оборудование, которое используется предприятием обычно. Большинство пользователей с большими объёмами производства понимают преимущества приготовления большими партиями, а использование технологии Cook and Chill позволяет увеличить выход партий в три или четыре раза. Продукты, такие как запеканки, мясо, соусы и супы готовятся партиями. Не требуется никаких изменений рецептов.

Вне зависимости от того, какое блюдо приготавливается, важно, чтобы внутренняя температура достигла 70°С и сохранялась на этом уровне минимум 2 мин для разрушения болезнетворных бактерий и микроорганизмов, которые могут присутствовать в продукте. Датчик температуры может быть использован для проверки температуры; и необходимо помнить, что у термометров может быть сбита настройка, поэтому нужно регулярно проверять правильность показаний, как минимум раз в 3 месяца.

В настоящее время становится все популярней технология Sous-Vide - приготовление продуктов вакуумном пакете.

Технология Sous-vide.Технология Sous-vide была изобретена во Франции шеф-поваром Джорджем Пралусом, который впервые приготовил фуагра в вакуумном пакете, обнаружив, что печень обладает более нежным вкусом и лучшей текстурой после обработки по методу Sous-vide.

Описание технологии.Как известно, вакуумирование и приготовление пищи, например, в пароконвектомате, позволяет сократить потери по массе продукта (например, мяса) с 20…35 до 5…7%.

При уменьшении давления, вода кипит (образуя пар) при температуре чуть менее 100ºС. В пище присутствуют некоторые полезные, но теплодеструктивные компоненты (т.е. чувствительных к теплу) как, например, витамины и некоторые протеины. Вакуумирование продуктов в полимерных пакетах значительно способствует сохранению всех полезных свойств продукта. При вакуумировании из упаковки удаляется обсеменённый кислород, который может повлечь реакции окисления (изменения в структуре молекул) или денатурацию (потерю биологической ценности белков) многих компонентов пищевого продукта.

Следовательно, приготовление в вакууме, позволяет поддерживать многие микроэлементы продукта в неизменном состоянии как в питательном смысле (витамины, белки, углеводы и жиры), так и в органолептическом (вкус и аромат). Вакуумный метод предохраняет пищу от органолептических изменений, которые могут произойти при традиционной тепловой обработке, и при воздействии высоких температур, которые влияют, прежде всего, на цвет, запах, вкус, массу и удобоваримость пищевого продукта.

Кроме того, данная практика, предполагает большее единообразие приготовления и большую гигиеническую безопасность в течение процесса хранения продукта.

Приготовление в вакууме применимо к свежим продуктам и к полуфабрикатам, помещённым в упаковку, которая в процессе приготовления блюда предотвращает потерю влаги и соков продукта, а также летучих веществ.

Контроль и точность температурного кинетического режима приготовления становятся основными факторами в выборе оборудования, которое является основой успеха любого предприятия общественного питания.

Минимальная температура при приготовлении пищи в вакуумном пакете равна +65ºС в то время как максимальная температура + 93…950С.

Особое внимание следует обратить на текстуру и толщину готовящегося продукта. Увеличение толщины продукта приводит к необходимости готовить при более низких температурах, поэтому толщина продукта, превышающая рез в 5 см потребует увеличения длительности приготовления. В классической технологической литературе предел толщины в 5 см признается максимальным рекомендованным пределом толщины реза для быстрого приготовления.

Преимущества приготовления Souse-vide:

- сохранение ароматов и соков продукта;

- уменьшение потери по массе на 15…35%;

- экономия электроэнергии на 20…28%;

- препятствование усушке и обезвоживанию продукта;

- препятствование окислению липидов в продукте, и, как следствие, – препятствование прогорканию;

- более длительное хранение продукта после приготовления в вакууме;

- экономия объёма закладки специй на 3…40%, поскольку концентрация пряностей и жиры сохраняются по причине присутствия оболочки;

- увеличение скорости варки при сохранении теплозатрат.

Любой пищевой продукт в зависимости от своих ингредиентов и особенностей своей молекулярной структуры проходит этапы морфологических изменений, которые зависят от температуры обработки и длительности приготовления.

Какой бы метод тепловой обработки не использовался, температуры приготовления варьируются от 65ºС до 95ºС (по крайней в географических широтах над уровнем моря). Исключение составляют лишь методы варки в вакууме и автоклавирование в реторт – упаковке.

Кстати, о положительных и отрицательных качествах реторт – упаковки:

Плюсы:

1. Дешевизна материалов, по сравнению с металлами, стеклом и пластиками.

2. Огромное количество вариаций видов и объёмов пакетов, которые могут быть упакованы на одной машине.

3. Также не надо забывать, что прозрачность современных материалов лишь немногим меньше, чем стеклянной банки, соответственно можно показывать товар «лицом».

4. Лёгкость упаковки и сохранный внешний вид.

Минусы:

1. Состав материалов для производства реторт-пакетов. К нему предъявляется масса требований, поскольку продукт в плёнке подвергается длительному (1…1, 5 ч) воздействию горячего пара (120…1400С) под давлением. Эти факторы не могут не сказаться на изменениях в молекулярной структуре плёнок. Любые изменения структуры могут привести к тому, что она может разрушаться, а, следовательно, приводить к изменению вкусовых качеств продукта, либо даже к отравлению последнего. Поэтому, множество экспериментов с композитными плёнками привели к определённым ноу-хау в этой отрасли, связанные с идеальными композициями полимеров.

2. Качество сварных швов пакета. Этот параметр определяется возможностями упаковочной машины или машины, которая сваривает пакеты. Основное требование – шов должен выдерживать нагрузку на разрыв до 3000 кг.

Важный параметр, который по возможности необходимо держать под контролем – дельта температуры, то есть точность и адресность передачи тепла. Колебание температуры во время готовки не должны превышать 2ºС.

Souse-vide имеет следующие биокинетические температурные зоны обработки:

зона гарантированной условной пастеризации > +63°C;

начало зоны пастеризации 60…63°C;

зона возможного приготовления 55…60°C;

опасная зона 50…55°C;

особо опасная зона 20…50°C;

опасная зона 10…20°C;

зона возможного приготовления 3…10°C.

Поскольку температура и её точное градиентное колебание имеют значение при приготовлении пиши по данной технологии, шеф-повара всех без исключения трёхзвездочных ресторанов Мишлена используют термальные кипятильники, характеристика которых представлена в таблице 3.1.

Таблица 3.1 - Технические характеристики кипятильников

| Наименование | Показатели |

| Диапазон температур | +20...+300°C |

| Температурный контроль | Тач-баттон |

| Погрешность термостата | ±0.01°C |

| Шаг нагрева | 0,01°C |

| Встроенный таймер | Есть |

| Мощность нагревателя | 3000 W |

| Привод помпы | 1.1 Бар, 22-26 л/мин |

| Функции защиты | Автоматическая остановка вращения и нагрева при перегреве, остановка при недостаточном уровне жидкости в ёмкости |

| Дополнительные функции | Обмен данными с ПК, датчик температурный для получения информации о температуре блюда |

Предварительная подготовка перед охлаждением. После приготовления пищи процесс охлаждения должен начаться как можно быстрее – в течение 30 мин.

Еду выкладывают на неглубокий плоский противень, глубиной 40/65 мм, размером 325 на 265 мм или 325 на 530 мм. Продукт не рекомендуется выкладывать выше, чем на 50 мм на противне. Более глубокие контейнеры могут быть использованы, но только если охлаждающий агрегат достаточно мощный для быстрого понижения температуры продуктов. Кроме того, некоторые виды продуктов требуют разделения на меньшие порции для облегчения охлаждения. Это зависит от размера, формы и плотности продукта – чем больше плотность продукта – тем больше необходимо времени для его охлаждения.

Рекомендуется покрыть пищу (плёнкой или фольгой), поскольку незакрытые противни будут охлаждаться быстрее. Это делается из соображений безопасности, к тому же закрытие поверхности также уменьшает высыхание пищи, предотвращает проникновение запахов, при одновременном охлаждении разных видов продуктов и предотвращает избыточное обледенение системы заморозки охлаждающих установок из-за избытка влаги внутри агрегата. Содержание влаги в продуктах, возможность пищи удерживать тепло, и температура, при которой она была помещена в охлаждающую установку, - всё это влияет на общее время охлаждения.

Если на предприятии используются контейнеры, изготовленные из материалов, изолирующих пищу, это также будет влиять на время охлаждения. Другие контейнеры, изготовленные из утилизируемых материалов, должны храниться в санитарных условиях до использования, поскольку можно занести бактерии, когда будут помещать в них пищу.

Нет чёткой рекомендации - делить пищу на порции до или после охлаждения. Все это зависит от дальнейшего использования пищи, например:

для банкета пищу из противня можно расположить в сервировочной посуде и охладить её в таком виде;

для обслуживания в номерах или на круизном теплоходе - индивидуальные порции на закрытых тарелках или в вакуумной упаковке;

для шведского стола пища может быть расположена на блюдах с подогревом.

При любом выборе, разделение на порции должно быть произведено в течение 30 мин с момента приготовления, чтобы пищу можно было безопасно охладить. Рекомендуется регулярное измерение температуры пищи в это время и в течение всего процесса приготовления-охлаждения.

Быстрое охлаждение в технологии КЭЧ.Другой основоопределяющий процесс в технологии КЭЧ - быстрое охлаждение продуктов с последующих хранением.

Быстрое охлаждение - это ключевой аспект организации эффективного и экономичного производства. В Европе процессы охлаждения продукции регламентированы санитарным законодательством. Под охлаждением понимается процесс, который снижает температуру в теле продукта с +65ºС до +10ºС в течение 2 ч. Продукт, обработанный таким образом, будет храниться в холодильнике при температуре +2…3ºС до 6 дней, и будет доведён до температуры употребления (до +65ºС и выше) в течение 1 часа перед подачей.

В производстве продукции общественного питания используют два вида охлаждения.

При охлаждении воздухом (blast chiller) - холодный воздух циркулирует на высокой скорости вокруг противней с пищей для её быстрого охлаждения.

При охлаждении водой (tumbler chiller, turbo-jet chiller) упакованные продукты погружаются в холодную жидкость.

Охлаждение воздухом.Охлаждение воздухом подходит для твёрдых продуктов, таких как куски курицы, мяса, булочки и т.д. Контейнеры с продуктом накрываются и, затем, либо располагаются на тележках, которые вкатываются внутрь камеры или располагаются прямо на полках в камере в гастроёмкостях. Камера интенсивного охлаждения выглядит как холодильник и доступна в моделях Reach-in (задвижного типа) и Roll-in (вкатываемого типа). Модели Reach-in могут быть настолько маленькими, что можно поместить только один или два противня одновременно, а модели Roll-in могут быть настолько большими, что можно зайти внутрь человеку. Некоторые из них предлагают вращающиеся полки для циркуляции пищи во время охлаждения.

Например, шкафы интенсивного охлаждения и шоковой заморозки фирмы Afinox (Италия). Электронное управление и цифровой показ температуры обеспечивают точное задание температуры охлаждения. Температура охлаждения продукта контролируется термометром. Предназначены для охлаждения и заморозки горячего продукта, прошедшего тепловую обработку, при этом все питательные и органолептические характеристики продукта остаются без изменения, исключается потеря массы, высыхание и окисление. Техническая характеристика одного из шкафов интенсивного охлаждения представлена в таблице 3.2.

Внутреннее и внешнее покрытие – нержавеющая сталь.

Экологически безопасный хладагент R404A.

Благодаря мощному компрессору и вентилятору, продукт находится в потоке холодного воздуха, что позволяет провести:

- охлаждение (от +700C до +300C внутри продукта) за 90 мин;

- шоковую заморозку (от +700С до -180C внутри продукта) за 240 мин.

Все аппараты серии BIG производятся с выносным агрегатом.

Для AMX40 могут использоваться гастроёмкости GN 1/1 - с возможностью вкатывания тележки 800х1000 мм.

Таблица 3.2-Техническая характеристика шкафа интенсивного охлаждения

| Модель | Вмести мость, шт. | Загрузка за один цикл, кг | Мощ ность, кВт | Электрические характеристики | Мас са, кг | |

| 90 мин, +700С…+300С | 240 мин, +700С…-180С | |||||

| AMX40 BIG GN | 7,2 | 380 В / 50 Гц |

Внутри камеры интенсивного охлаждения мощные вентиляторы «обдувают» пищу холодным воздухом со скоростью до 400 м/мин, чтобы быстро снизить температуру слоя пищи толщиной 5…7 см от 90°С до 0…3°С в течение 30 мин при полной загрузке. Она оборудована точным измерителем температуры и встроенными датчиками температуры продуктов с цифровым дисплеем, а также таймером, который предупредит персонал кухни (горячего цеха) слышимым зуммером или звонком по окончании процесса.

Существует 2 режима воздушного охлаждения «SOFT» и «HARD»:

Охлаждение воздухом в цикле «SOFT» быстро понижает температуру продуктов до 2…3ºС в толще продукта с рабочей температуры воздуха 0…2 ºС, но никогда не опускается ниже 0ºС. Этот цикл особенно подходит для малого количества продуктов небольшой толщины (то есть, продукты не превышающие 4…5 см в диаметре) или для «деликатных» продуктов, таких так муссы, сладкие блюда, некоторые рыбные и растительные продукты.

Охлаждение воздухом в цикле «HARD», напротив, быстро снижает температуру в теле продукта до 32…33ºС, используя рабочую температуру от -15ºС до 2ºС. Этот цикл позволяет снижать температуру за более короткие периоды времени. Он используется, прежде всего, для большого количества продуктов, со значительной толщиной (более 5…6 см) или для продуктов с большим содержанием жиров, которые затрудняют быстрое охлаждение в теле продукта. Быстрое охлаждение производится, главным образом, моноцикличным бласт чиллером, который устанавливает рабочую температуру около -12…-15ºС и передаёт продукту температуру в 2…3ºС. При использовании этого метода продукты, хранящиеся при температуре +4ºС, могут храниться в холодильнике несколько дней, максимально 6…7 суток. Этот срок хранения может быть почти удвоен при применении технологии приготовления в вакуумном пакете или МГС.

После завершения процесса охлаждения агрегат должен автоматически сохранять свою низкую температуру до тех пор, пока он не будет разгружен или повторно использован. Эта функция позволяет охладить партию продуктов в конце одного дня и использовать их уже на следующее утро.

Самые большие камеры интенсивного охлаждения способны обрабатывать до 250 кг продукта за цикл охлаждения, что означает выход до 2000 кг пищи в день. Холодильная камера на 40 кг может включать 10 противней глубиной 5 см (стандартные плоские противни размером 325×265 мм); 120 кг камера может вмещать 40 таких противней.

Камеры интенсивного охлаждения (КИО) обеспечиваются холодом посредством присоединения к системам централизованного холодоснабжения. Они поставляются без холодильного агрегата.

В камерах интенсивного охлаждения обеспечивается максимально быстрое прохождение критической зоны температур, которые способствуют развитию микробов и тем самым предотвращается развитие микроорганизмов, что приводит к значительному увеличению срока хранения продукта.

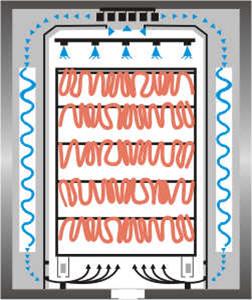

Установка представляет собой теплоизолированную охлаждающую камеру, предназначенную для интенсивного охлаждения продуктов горячего копчения и варёных колбас интервальным душированием и воздушным охлаждённым потоком (см. рисунок 3.1) по заданным оператором технологиям, которые вводятся в память системы управления.

Основным достоинством технологии использования камер интенсивного охлаждения КИО является максимально быстрое охлаждение продукта, меньшая потеря влаги и, как следствие, увеличение выхода продукта, а также увеличение сроков хранения за счёт минимального роста бактерий.

Во время рабочего процесса система управления МР-100 контролирует работу установки КИО и заданные параметры температуры в режиме сравнения заданных и фактических величин. Во время работы камеры автоматически выбирается более холодный воздух либо снаружи, либо из помещения, что оптимизирует процесс охлаждения и энергозатраты.

Во время предварительного охлаждения продукт обычно душируется водой до достижения 30ºС. Для удобства работы в камере интенсивного охлаждения сделан напольный слив. Затем производится охлаждение без душирования через нержавеющий воздухоохладитель, который работает на фреоне (хладоне).

За счёт интенсивного охлаждения в камер интенсивного охлаждения КИО обеспечивается максимально быстрое прохождение критической зоны температур, которые способствуют развитию микробов и тем самым предотвращается развитие микроорганизмов, что приводит к значительному увеличению срока хранения продукта и сохранению его лучших вкусовых свойств.

При охлаждении с закрытыми заслонками, поверхность продукта остаётся влажной и не пересыхает.

Процент потерь – 1,5%, другая техническая характеристика (на примере КИО 5000) представлена в таблице 3.3.

Рисунок 3.1-Схемы работ камеры интенсивного охлаждения (слева – душирование, справа – воздушным охлаждённым потоком)

Дополнительное оснащение камеры функцией для варки паром низкого давления, позволит расширить сферы применения оборудования, а также оптимизировать производство.

Таблица 3.3-Техническая характеристика КИО 5000

| Наименование | Показатели |

| Диапазон задания температур в камере, ºС | от t окружающей среды до +1 |

| Количество запоминаемых программ | 40 по 30 шагов |

| Число оборотов вентилятора, об/мин | 1400/2800 |

| Напряжение, В | |

| Расход сжатого воздуха, л/ч, не более | |

| Расход воды, л/ч, не более (max) | |

| Холодопроизводительность, кВт |

На многих кухнях (горячих цехах) аппараты быстрого охлаждения располагаются вблизи областей приготовления для обеспечения соответствия сроку в 30 мин между приготовлением и охлаждением. Для меньших установок необходима площадь в 1,5 м² и 2 м в высоту.

Для больших моделей требование по высоте сохраняется, но необходима площадка длиной 2,5 м и шириной 1,5.

Камеры снабжены термодатчиком - щупом, который позволяет контролировать актуальную температуру продукта во время цикла охлаждения. Датчик в форме иглы, вставляется в тело продукта, чтобы показывать оперативные изменения температуры внутри толщи продукта, которая может охлаждаться медленнее, чем поверхность продукта. Датчики могут быть подключены к дополнительным принтерам, которые выдают распечатку. В ней указана внутренняя температура продуктов, детали работы цикла охлаждения и самого шкафа заморозки.

Камеры интенсивного охлаждения воздухом обычно считаются более универсальными, чем аппараты охлаждения водой, потому, что они работают почти с любым видом продуктов и доступны в разных типоразмерах. Маленькие камеры доступны таких размеров, чтобы производить 300 обедов в день. Они снабжены колёсами, поэтому могут при необходимости перекатываться внутри и за пределы кухни (горячего цеха). Общие преимущества представленных систем охлаждения отражены в таблице 3.4.

Таблица 3.4-Преимущества системы КЭЧ и бласт–чиллеров

| Организационное преимущество | Возможность хранить продукты до 5…6 дней в обычной холодильной камере при температурном режиме 2…4°С |

| Экономия | Возможность уменьшить операционные постоянные издержки благодаря сокращению времени приготовления, уменьшая стоимость ручного труда; Уменьшение количества циклов приготовления пищи (продукт обрабатывается тепловым методом только один раз); Меньшие энерготраты; Эффективное использование консервированных продуктов и уменьшение затрат при закупке |

| Качество обслуживания | Возможность использования в производстве заготовок, которые невозможно приготовить непосредственно «из-под ножа» перед подачей; Возможность заранее подготовить заготовки |

Аппараты охлаждения водой.Вид системы интенсивного охлаждения при помощи циркуляции холодной воды больше подходит для продуктов, которые могут быть разлиты в контейнеры или пакеты, такие как супы, подливки, соусы, тушёные блюда и некоторые виды макарон.

Водяное охлаждение требует нескольких типов оборудования. Поддающиеся перекачке продукты готовятся в специальном двустенном котле с паровой рубашкой (называемый также котёл с перемешиванием), который включает в себя мешалку или рычаг перемешивания (существуют котлы с электрическим нагревом, которые, обычно применяются для более мелких объёмов производства). Мешалка необходима для равномерного и постоянного перемешивания твердых продуктов, пока пища выкачивается из котла в контейнеры.

Ручное перемешивание не достаточно продуктивно для достижения хорошего результата. Цель мешалки – легко поднять и перемешать пищу, чтобы она не была повреждена и не подгорела в процессе приготовления. Использование котла также удобно, потому что при добавлении холодной воды в рубашку котла, пища может быть предварительно охлаждена до необходимой температуры.

Самые маленькие котлы содержат 220 л, большие – до 1000 л, но нежелательно наполнять их более чем на 80% для облегчения перемешивания. Котлы с мешалкой должны иметь кран внизу, который используется для перемещения продуктов из котла к следующему этапу – станции перекачки, дозирования и упаковки.

Здесь приготовленные в котле продукты прямо переливаются (перекачиваются) в гибкие пластиковые шланги, выдерживающие высокие температуры, как при горячем наполнении, так и при быстром охлаждении.

Для успешного прохождения твёрдые продукты (например, кусочки овощей в супе) не должны превышать в диаметре 2,5 см.

Пластиковые пакеты являются одноразовыми и поставляются в различных размерах – до 10 л. После наполнения они закрываются и могут быть охлаждены, заморожены или разогреты. Эта операция называется клипсацией (клипсация обеспечивает надёжное запечатывание пакета, наносит дату производства и защищает упаковку от несанкционированного вскрытия, попадания влаги и пыли).

Например, автомат для двойной клипсации Swipper C производства TIPPER TIE ALPINA AG можно присоединить ко всем имеющимся в продаже типам машин-заполнителей. Она упаковывает порции колбас из отдельных батонов, цепные и кольцевые колбасы без остатков фарша в краях батонов. Её можно также широко применять не только для колбасного производства. Swipper C, внешний вид которой представлен на рисунке 3.2, является идеальной системой запечатывание также и для упаковки кондитерских полуфабрикатов, сыра, супов или непищевых продуктов.

Рисунок 3.2- Внешний вид автомат для клипсации Swipper C

Машина эффективно запечатывает все известные оболочки из полимеров, волокон и коллагенов калибров от 20 до 80 мм. Быстрая переоснастка на другой шаг клипс, с 15 на 12 мм облегчает индивидуальное применение и повышает универсальность во всём диапазоне калибров.

Станция перекачки состоит из помпы с двигателем разных скоростей, клапаном со сливом, полки для пластиковых пакетов, клипсатор для упаковки краёв наполненных пакетов и принтера этикеток. Вся конструкция может быть помещена на тележку с колесами, так, чтобы она могла использоваться с несколькими котлами, и занимает площадь примерно 2 м² и около 1,5 м в высоту.

К тому моменту как пакеты выйдут из станции наполнения они будут запакованы, обрезаны и маркированы. Отсюда пакеты вручную перевозятся к аппарату охлаждения водой или, при больших объёмах, они могут быть помещены на конвейерную ленту.

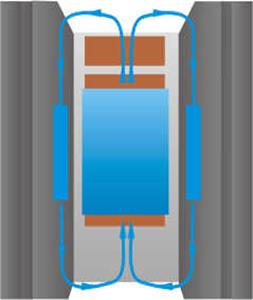

Процесс охлаждения в аппарате охлаждения водой происходит при помощи циркуляции холодной воды (2°С), которая интенсивно перемешивает и охлаждает наполненные пакеты. Это значительно ускоряет процесс охлаждения. Менее чем за 1 ч, температура в них может понизиться со 130 до 3°С.

Ледяная вода поставляется из аппарата по производству льда, которое может быть установлено либо снаружи, либо внутри помещения. Аппараты охлаждения водой поставляются вместимостью от 500 до 1150 л за цикл. Многие продукты, охлаждённые в аппаратах охлаждения, могут храниться 35-45 дней до регенерации.

Технология тумблер–чиллеров. Компания Gastronorm - первая российская компания, внедрившая данную технологию в индустрии общественного питания.

В основе технологии лежит процесс упаковки продукции в вакуумные пакеты и в специальные клипсованные полимерные рукава.

Тумблерная система охлаждения технологии КЭЧ.Для тумблерного охлаждения по технологии КЭЧ применяют специальные барьерные вакуумные пакеты и рукава из композитных составов сополимера этилена и винилового спирта, полиамида и линейного полиэтилена. Такая упаковка надлежащего качества не производится в России и поставляется из-за рубежа. Суть технологии проста. Продукция, подлежащая помповой перекачке (это не текстурные продукты, такие как супы с мелкой фракцией, соусы, гуляши с мелкой фракцией, напитки и др.) варится в вариаторе - агитаторе - специальном пищеварочном котле с применением технологии впрыска пара в различные «мертвые» зоны котла во избежание пригорания.

В процессе варки продукта, температура контролируется специальным термощупом. После готовности, определяемой заданной программой промышленного контролера котла, продукт откачивается через пневмопомпу в многослойный пакет. Далее продукт помещается в тумблер-чиллер открытого или закрытого типа. Продукт обрабатывается при температуре пастеризации для того чтобы снизить бактериальную активность, подавить натуральные энзимы. Дальнейшее интенсивное охлаждение в тумблерном чиллере осуществляется в 14 раз быстрее, чем в стандартном бласт-чиллере. Такая скорость необходима для того чтобы некоторые микроорганизмы не успели отложить споры в продукте, гораздо более устойчивые к повышенным температурам, чем сами аэробы. В процессе подготовки к охлаждению в тумблер-чиллере есть ещё одна контрольная точка замера температуры.

В процессе упаковывания и клипсования пакета или рукава на упаковку наносится лейбл, указывающий тип продукта, его массу, № партии и точку назначения при транспортировке.

После охлаждения продукта, мешки помещаются в транспортные тележки и отправляются в экспедиционную центральную камеру.

Технология тумблер-чиллинга берёт свое начало от охлаждаемых стационарных ванн, в которые продукт, расфасованный в пакеты помещался в среду воды, насыщенной кубиками льда. Уже тогда было отмечено, что данный способ охлаждения несопоставимо дешевле, чем бласт-чиллинг, даже несмотря на расходы, связанные с производством чешуйчатого льда.

Недостатки охлаждения в ваннах со льдом были связаны с необходимостью иметь в комплекте линии мощный льдогенератор, предусматривать большой объём самой ванны и организовывать замкнутую систему циркуляции воды с внешним чиллером для охлаждения. Отличие механизированного тумблерного чиллера от обычной ванны состоял в том, что в барабане этого устройства осуществлялось вращение пакетов, значительно улучшая теплопроводность пакета, и ускорялся процесс. Сегодня во многих предприятиях школьного питания в США (комбинаты школьного питания саттелитного типа) применяется технология охлаждения в ледяных ваннах. Такие ванны оснащены подъёмными механизмами для выгрузки корзины с пакетами. Такой метод считается не практичным и не удобным для работы персонала.

Западные специалисты разработали абсолютные критерии выбора между бласт-чиллером или тумблер-чиллером. Итак, целесообразно выбирать бласт-чиллер только при наличии следующих данностей:

- процесс регенерации блюд по времени не длиннее процесса их первоначального приготовления;

- производство жареной продукции или текстурных продуктов (котлет, рулетов и т.д.);

- производство выпускает менее 1500 блюд в день;

- кратность охлаждения составляет 1 раз на 90…100 кг продукта.

Хранение и доставка. Для хранения большого количества предварительно приготовленной и охлаждённой пищи обычный холодильник промышленного типа, используемый в ресторане, не подходит, потому что его постоянно открывают и закрывают. Цель хранения – сохранить предварительно приготовленные продукты при постоянной температуре для предотвращения контакта между предварительно приготовленными продуктами и другими продуктами, хранящимися в холодильнике. Самый лучший вариант – это установить специальную камеру задвижного типа или малую холодильную камеру. Большинство из них доступны с системами мониторинга и сигналов, чтобы оповестить в случае выхода температуры за идеальные рамки 0…5°С.

Маркировка – это ключевой фактор в достижении успешного хранения. Этикетки на каждом контейнере должны указывать тип продукта, дату приготовления, место доставки, в случае, если продукт используется в другом месте. Если по какой-либо причине пища достигает температуры 8°С, но не более 15°С, она должна быть использована в течение 12 ч, если случайным образом температура превышает 15°С, пища должна быть утилизирована. Она потенциально опасна для употребления.

Несмотря на все эти предосторожности, пища, приготовленная и сохранённая с правильным использованием технологии Cook and Chill, будет выглядеть и будет на вкус такой же хорошей и свежей, как и в день приготовления. В большинстве случаев пища доставляется лишь на несколько метров к месту регенерации, но это не всегда так. Из вышесказанного следует, что контроль температуры является ключевым фактором успеха системы, и это особенно важно при транспортировке пищи от места приготовления до других мест. Обычно для транспортировки используются термобоксы или фургоны-рефрижераторы.

Когда пища достигнет своего места назначения, необходимо произвести замер температуры, чтобы убедиться, что пища не согрелась до температуры, превышающей 10°С. После этого её необходимо сразу же поместить в соответствующую камеру хранения до использования. Если пища должна перевозиться в горячем виде, так как нет возможности разогреть её на месте, её температура так же важна. Она должна быть 90°С или выше.

Размораживание. Дефростация.В процессе размораживания температура окружающей среды не должна превышать +10ºС. Размороженный продукт не может быть снова заморожен, и после конца размораживания должен быть употреблён в пищу в течение 24 ч или приготовлен в течение 12 ч.

При размораживании пищевые продукты нагревают до температуры, при которой возможна их кулинарная обработка или восстанавливаются пищевкусовые достоинства. Для этого продукты должны оттаять, а влага распределиться в продукте так же, как она была распределена до замораживания.

Практически такого результата довольно трудно добиться. Способность клеток и волокон к влагоудерживанию сокращается в результате травмирования их кристаллами льда при замораживании. В результате биохимических процессов в тканях, сопровождаемых изменением активной реакции, распадом некоторых сложных органических соединений, частичной утратой природных свойств натуральными белками, значительно ослабляется способность клеток и тканей к набуханию. Поэтому размороженные продукты выделяют часть содержащейся в них влаги.

Выделение влаги при размораживании зависит от условий процесса, режима, длительности хранения и специфических особенностей продукта. Вместе с влагой уносятся растворённые в ней питательные вещества и минеральные соли. Потери такого раствора — тканевого сока — нежелательное явление. По количеству теряемого сока можно судить о полноте обратимости холодильной обработки и хранения продукта.

В размораживаемом продукте повышение температуры и образование капельножидкой влаги активизирует биохимические процессы и жизнедеятельность микрофлоры, развивающихся быстрее, чем в охлаждённых продуктах при аналогичных условиях.

Биохимические изменения в продуктах при размораживании протекают в направлении распада органических веществ, характерного для мёртвой ткани. Вследствие некоторого разрыхления тканей кристаллами льда облегчается проникновение микробов внутрь волокон, увеличивается область их деятельности и, следовательно, возможность более быстрой порчи продукта.

Тепло, которое должно быть подведено к продукту для его размораживания, подсчитывают так же, как расход холода при замораживании. Если размораживание происходит в кондиционируемом воздухе, то должны быть учтены тепловые эффекты при кондиционировании и испарении влаги с поверхности продукта.

Расчёт продолжительности размораживания представляет большие трудности. Положения, служащие основой расчёта продолжительности замораживания, становятся недействительными для размораживания, поэтому математические зависимости, характеризующие эти процессы, не совпадают.

В начале размораживания температура продукта равна температуре камеры хранения. Тепло, подводимое к нему, вызывает относительное повышение температуры во всем продукте при наиболее низкой температуре в центре объёма. Соответственно изменению температурного поля продукта происходит плавление кристаллов льда. Следовательно, фазовое превращение воды, сопровождаемое неравномерным тепловыделением, происходит во всем объёме продукта одновременно, но в разных количественных соотношениях, связанных с изменением температурного поля. Такое течение процесса размораживания существенно отличается от представлений, положенных в основу расчётов продолжительности замораживания.

Методы расчёта продолжительности размораживания построены на эмпирическом материале или на значительных упрощениях представлений о протекании теплообмена при подводе тепла к замороженному продукту.

Опытные работы Р. Планка по размораживанию свиных туш и говяжьих четвертин в интервале от -8 до -0,5°С при температуре воздуха t0 и скорости движения 0,05…0,1 м/с позволили предложить следующее эмпирическое выражение продолжительности процесса, в часах

τ

где т и n опытные величины, имеющие следующие числовые значения в различных частных случаях:

для свиных полутуш с массой 30 кг m = 325, n = 1,5;

для передних говяжьих четвертин с массой 60 кг т = 455, п = 1,8;

для задних говяжьих четвертин с массой 60 кг т = 575, п = 1,8.

Исходя из пропорциональности массы и объёма и кубичной зависимости объёма от линейного размера, Д. А. Христодуло предложил дополнить эмпирическую формулу множителем. Этот множитель позволяет определить продолжительность размораживания полутуш и четвертин любой массы Gnпо опытным значениям величин т и п, полученных Р. Планком для полутуш и четвертин весом G.

Формула с этим дополнением приобретает вид

τ

В. А. Сенютович предложил аналитический метод определения продолжительности размораживания для тела в форме плоской пластины, применив при построении математических зависимостей упрощения представлений о теплообмене в таком процессе.

Предполагается, что температура греющей среды и коэффициент теплоотдачи остаются постоянным. Весь процесс рассматривается как двухстадийный: в первой стадии происходит простое отепление до достижения криоскопической температуры на поверхности тела, во второй—граница раздела по подводу тепла движется от поверхности к осевой плоскости пластины.

Продолжительность первой стадии рассчитывается по законам простого нагревания с помощью методов, разработанных в теплопередаче. Для учёта тепловыделений при частичном плавлении льда в расчёте используется значение полной теплоёмкости, среднее для полного температурного интервала, в котором реализуется эта стадия, т.е. от температуры начала размораживания до криоскопической.

Теплопроводность также берётся средней в этом температурном интервале.

Существует специальная методика по определению продолжительности второй стадии (по подводу тепла от поверхности к осевой плоскости пластины), зависящей от многих составляющих, в том числе и коэффициента теплоотдачи (α) на поверхности продукта.

Расчёты продолжительности размораживания дают результат, близкий к практическому. Предложенный метод расчёта продолжительности размораживания приводит к меньшим ошибкам при значительных величинах коэффициента теплоотдачи, так как при этом сокращается длительность первой стадии процесса.

Существует 4 способа размораживания продуктов.

1. Размораживание в холодильнике. Это система рекомендована для мяса, курятины и рыбы. Замороженный продукт, извлечённый из морозильника, помещается в холодильник с соответствующим опережением (6…12 ч до приготовления). Размораживание всегда образует воду, испускаемую самим продуктом или из-за присутствующего на упаковке инея, поэтому под продуктом должен быть размещён поддон для сбора воды.

2. Размораживание в воде. Любые продукты могут быть разморожены в проточной холодной воде при условии, что упаковка будет запаяна и герметична. Затрачиваемое время в этом случае будет меньше 4 ч.

3. Размораживание в микроволновой печи. Использовать микроволновую печь возможно, но только в том случае если продукт будет готовиться или потребляться немедленно после размораживания.

4. Размораживание в промышленном дефростере. Продукт может быть разморожен в промышленном микроволновом, паровом или высокочастотном промышленном дефростере.

При сравнительной оценке различных способов размораживания исходят из требований достижения наилучшего качественного результата в сочетании с высокими технико-экономическими показателями. Последние определяются продолжительностью процесса, потребными площадями, затратой тепла и электроэнергии, простотой обслуживания и условиями работы.

Результат размораживания зависит от многих факторов и главным образом от продолжительности процесса. Если в продукте или замораживании произошли изменения, поддающиеся восстановлению в медленном обратном процессе, то это должно быть учтено.

Например, мясо или рыба при медленном замораживании подверглись изменениям, связанным со значительным перемещением влаги. Обратное её перемещение, в пределах возможности, совершается также медленно. Следовательно, для таких продуктов, предназначенных к реализации в размороженном виде, процесс не следует ускорять.

Вместе с тем медленное размораживание может быть опасно для развития биохимических и микробиологических изменений, что заставляет ограничивать продолжительность процесса. Должен быть выбран такой режим, который учитывает оба этих соображения в совокупности со свойствами размораживаемого продукта. Так, время размораживания для мяса составляет до 2, а для рыбы до 1 суток.

Основным показателем для оценки способов размораживания являются — состояние качества продукта, потеря сухих питательных веществ и массы. Медленное размораживание в сухом воздухе сопровождается значительной потерей массы продукта за счёт испарения влаги с его поверхности. Потеря массы достигает 3,5…4%, а на поверхности образуется при этом жёсткая, сухая потемневшая корочка.

При медленном размораживании во влажном воздухе на поверхности продукта конденсируется влага из воздуха и происходит обсеменение продукта микроорганизмами. Увлажнённый продукт покрывается слизью, обесцвечивается, приобретает неприятный гнилостный запах. Небольшое набухание поверхностных слоёв продукта, поглощающих конденсированную влагу, может дать привес на 1,5…2%.

Быстрое размораживание в воздухе при температуре 15…20°С ускоряет процесс в 2,5…3 раза. При строгом соблюдении рекомендуемых кондиций воздуха вблизи точки росы у поверхности продукта можно добиться благоприятного результата размораживания:

потери массы за счёт вытекания сока и испарения с поверхности будут невелики, а поверхность к концу процесса умеренно подсыхает.

Блоки масла, подготавливаемого для фасовки, отепляют в воздухе, температура которого не должна быть выше 10…12°С во избежание размягчения поверхностных слоёв масла. Процесс длится 3…4 суток вследствие малой теплопроводности масла и значительных размеров блоков.

Технологии, которые использовать нельзя. Размораживание нельзя производить при комнатной температуре и, тем более, в тёплой воде. Также запрещено размораживание в воде продукты, незащищённые герметичной упаковкой.

Регенерация.Согласно технологии КЭЧ предусматривается регенерация продуктов перед их подачей.

Критический диапазон температур размножения бактерий находится в пределах между +10ºС и +65ºС. Поэтому, как предписывается в нормативных документах, в момент подачи, температура 1 блюда должна быть не ниже +75ºС, 2 блюда не ниже +65ºС.

Если пища, сохранённая по технологии Cook and Chill, подаётся холодной или при комнатной температуре, она должна быть употреблена в течение 30 мин после извлечения из холодильника. Если её необходимо разогреть, это также должно произойти как можно скорее после извлечения из холодильника.

Существуют специально разработанные для системы Cook and Chill агрегаты регенерации, но также можно использовать любое тепловое оборудование: конвекционные печи, пароварки, котлы, комбинированные печи и т.д. При использовании традиционной духовки, необходима дополнительная осторожность, чтобы не пересушить еду.

Многие эксперты считают, что микроволновая печь является наилучшим способом регенерации индивидуальных порций, которые уже были сервированы на тарелке. Важно отметить, что действуя только на молекулы воды, микроволны имеют способность размягчать продукты, а это не всегда желательно. Поэтому вскоре после обработки микроволнами, продукты нужно подвергать короткой доготовке в конвекционной или пароконвекционной печи.

Пар низкого давления (температура менее 100ºС) используется при регенерации продуктов изготовленных в вакууме. И в этом случае, как и при готовке, имеется преимущество усилить запахи и цвета, особенно при регенерации мясных или рыбных продуктов. Ещё одним достоинством данной техники является сохранение целостности питательных свойств. Начиная с отдельных ингредиентов, приготовленных в вакууме и смешанных в момент регенерации, можно собирать разнообразнейшие блюда.

Следует отметить, если разогретая пища остыла до комнатной температуры, её нельзя повторно разогревать или возвращать в холодильную камеру (из соображений безопасности, её необходимо уничтожить).

Для обеспечения потребностей учреждений здравоохранения применяется тележка регенерации. Эта специализированная тележка может обеспечить достижение нужной температуры у сервированной холодной пищи менее чем за час и сохранять оптимальную температуру в течение длительного времени.

Тележки регенерации предоставляют широкий спектр возможностей. Некоторые из них обеспечены небольшими отделами заморозки в дополнение к возможности разогрева; некоторые могут быть подключены к электросети и запрограммированы начинать разогрев в определённое время; другие могут быть подключены к сопоставимым агрегатам охлаждения. Контроль тележек может быть автоматическим или ручным, большинство из них также обладают предохранительными системами против доступа.

При подборе тележек регенерации необходимо знать об используемой посуде. Некоторые тележки позволяют использовать одноразовую бумажную или пластиковую посуду, в то время как другие требуют приобретения специальной совместимой посуды, потому, что посуда находится в прямом контакте с нагревательным элементом. У некоторых тележек есть механизм «блокировки» посуды на своём месте, чтобы избежать боя; у других нет такой функции.

Например, витрины-стеллажи Hsm-48/5S, внешний вид которых представлен на рисунке 3.3, а техническая характеристика в таблице 3.5, предназначены для продажи приготовленных и упакованных продуктов. Витрины открытые, что предполагает увеличение объёма продаж за счёт свободного доступа покупателя к товару. Поставляются, в зависимости от модели, с тремя или пятью полками. Для каждой полки можно установить свою температуру нагрева. Специальный дизайн полок обеспечивает максимальную наглядность. Высота между полками около 200 мм. Витрины устанавливаются на подставку или на пол. Благодаря уникальной технологии «теплового одеяла» внутри витрины гарантирован равномерный нагрев, а это значит, что продукт будет сохранён правильно в течение продолжительного времени и подан в лучшем виде. Продукты выкладываются в витрину только в упакованном виде.

Кроме того, существует и др. оборудование. Так в тепловых шкафах ALTO-SHAAM применяется технология теплового одеяла, благодаря которой температура внутри камеры будет во всех точках одинаковой. Шкаф 1200-UP/HD обеспечивает контролируемый равномерный нагрев. Низкое потребление электроэнергии. Другие технические характеристики представлены в таблице 3.6. Механическое управление с цифровым дисплеем, два отделения. Корпус из немагнитной нержавеющей стали.

Таблица 3.5 - Технические характеристики витрин-стеллажей тепловых Hsm-48/5S (Alto-Shaam)

| Наименование | Показатели | |

| Hsm-48/5S | Hsm-38/3S | |

| Размер полки, мм | верхняя 1156х508, нижняя 1168х584 | верхняя 835х508, нижняя 848х584 |

| Количество уровней | ||

| Напряжение, В | ||

| Мощность, Вт | 5,7 | 3,0 |

| Вместимость гастроёмкости | 10 упакованных кур на каждой полке | 8 упакованных кур на каждой полке |

Рисунок 3.3- Внешний вид витрин-стеллажей Hsm

Таблица 3.6 - Технические характеристики шкафа 1200-UP/HD

| Наименования | Показатели |

| Размер камеры, мм | 565х673х733 каждая |

| Напряжение, В | |

| Мощность, кВт | 1,8 |

| Количество продукта, кг | 87 в каждой камере |

| Количество уровней | 16 гастроёмкостей GN 1/1-65 или 8 GN 2/1-65, для каждого отделения |

При выборе тележек регенерации следует учитывать следующие обстоятельства:

любые ограничения по размеру, включая загрузочную платформу, грузовые лифты, или обыкновенные лифты, через которые произойдёт доставка;

как быстро должна разогреваться пища, и как долго должна сохраняться температура;

тип электросети на ваших отдалённых местах;

гибкость меню.

Дата добавления: 2017-08-01; просмотров: 1491;