Эскизирование деталей со шпоночными и шлицевыми соединениями

Валы и оси. Все рассмотренные выше механические соединения работают в паре «вал – ступица». Валы и оси являются основными частями машин и механизмов. При помощи этих деталей могут вращаться, двигаться поступательно или описывать дугу по радиусу насаженные на них детали, передавая движение другим механизмам машины. Иными словами, валы и оси используются в машинах как передаточные звенья, на которые насаживаются шкивы, зубчатые колеса, муфты и другие детали, предназначенные для передачи различных видов движений отдельным частям машин и механизмов. Валы и оси, являясь ответственными деталями машин, испытывают достаточно большие нагрузки, поэтому изготовляются из высокопрочных углеродистых и легированных сталей.

Вал – вращающаяся деталь машины, предназначенная для передачи крутящего момента и для поддержания установленных на нем деталей.

Ось – деталь машины, предназначенная только для поддержания установленных на ней деталей и не передающая крутящего момента. Оси бывают неподвижными, т. е. не вращающимися вместе с насаженными деталями (оси велосипедных и мотоциклетных колес), и вращающимися вместе с насаженными деталями (оси железнодорожных и трамвайных вагонов).

Валы по назначению можно разделить на валы передач, несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты – и на коренные валы машин и другие специальные валы, несущие кроме деталей передач рабочие органы машин, двигателей или орудий – колеса или диски турбин, кривошипы, зажимные патроны и т. д.

Вал представляет собой тело вращения цилиндрической формы. По форме геометрической оси валы разделяют на прямые (рис. 3.77, а), коленчатые (рис. 3.77, б) и гибкие с изменяемой формой геометрической оси (рис. 3.77, в).

Прямые валы разделяют на валы постоянного диаметра (рис. 3.78, а), валы ступенчатые (рис. 3.77, а; рис. 3.78, б), а также валы (рис. 3.78, в) с нарезанными зубчатыми колесами (вал-шестерня). По форме сечения валы разделяют на гладкие, шлицевые и профильные. Практически, в основном, валы изготавливают ступенчатыми.

Валы и оси имеют аналогичные формы и общую функцию – поддерживать вращающиеся детали. Оси, как правило, изготовляют прямыми.

Прямые валы имеют наибольшее распространение на производственных предприятиях, в машинах и аппаратах. Коленчатые валы в основном применяютсяв двигателях внутреннего сгорания, в паровых машинах, поршневых насосах и других машинах, где используются шатунно-кривошипные механизмы для преобразования возвратно-поступательного движения во вращательное движение. Гибкие валы предоставляют передачу вращающего момента при сильном изгибе вала, где невозможно осуществить жесткую связь между приводной установкой и рабочим органом.

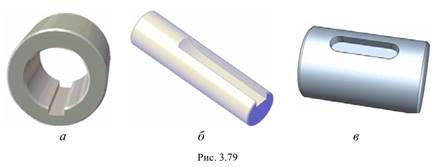

Конструктивные элементы валов. Концы валов предназначены для посадки деталей, передающих крутящий момент (зубчатые колеса, шкивы, муфты и т. п.) в машинах, механизмах и приборах. Концы валов и втулки со шпоночными пазами. Шпоночные пазы делятся на сквозные (рис. 3.79, а), открытые (с выходом) (рис. 3.79, б) и закрытые (рис. 3.79, в). Шпоночные пазы выполняют в двух деталях: охватываемой – вал (рис. 3.77, б; в) и охватывающей – втулка (рис. 3.79, а). В пазы устанавливают шпонку, передающую крутящий момент от вала к втулке и наоборот.

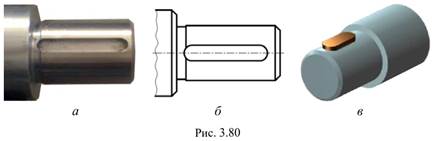

Концы валов цилиндрические с пазом для призматической шпонки. На рис. 3.80 приведены: а – вид закрытого шпоночного па- за на цилиндрическом конце вала; б – его чертеж; в – модель со- единения вала с призматической шпонкой.

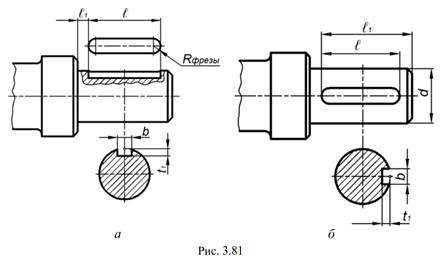

Если секущая плоскость в продольном разрезе вала пересекает шпоночный паз, на проекции вала необходимо изобразить местный разрез и местный вид для уточнения формы и нанесения размеров на шпоночный паз (рис. 3.81, а).

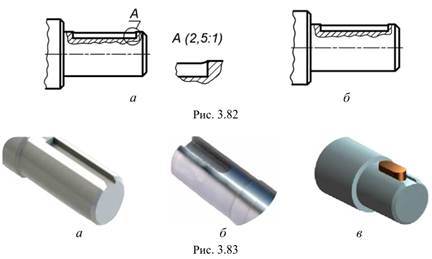

Форму вала в разрезе плоскостью, перпендикулярной к оси вала, следует показывать на вынесенном сечении (рис. 3.81, а; б). Линию пересечения (рис. 3.82, а) боковых стенок паза с поверхностью вала допускается заменять изображением проекции крайней образующей поверхности вала (рис. 3.82, б).

В зависимости от применяемого для изготовления шпоночных пазов инструмента полученная форма пазов имеет некоторые отличия. На рис. 3.83 приведены примеры формы открытого шпоночного паза на цилиндрическом конце вала: а – полученного фрезерованием концевой фрезой; б – полученного фрезерованием дисковой фрезой; в – модель соединения вала с призматической шпонкой. Конструктивные особенности полученной формы шпоночных пазов обусловливают, соответственно, некоторые отличия нанесения размеров.

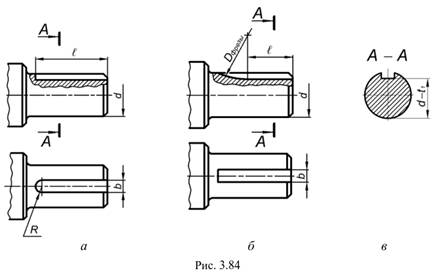

На рис. 3.84 приведены примеры нанесения размеров на концевой участок вала с открытым шпоночным пазом: а – полученного фрезерованием концевой (пальцевой) фрезой; б – полученного фрезерованием дисковой фрезой. В обоих случаях глубина шпоночного паза на валу определяется размером (d– t1), так как рассматривается открытый паз (рис. 3.84, в).

Концы валов цилиндрические с пазом для сегментной шпонки. Сегментная шпонка так же, как призматическая, передает крутящий момент от вала к втулке и наоборот. Изображения под сегментные шпонки строятся аналогично изображениям пазов под призматические шпонки.

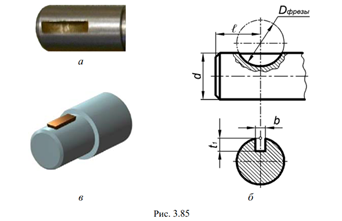

На рис. 3.85 приведены: а – вид закрытого шпоночного паза на цилиндрическом конце вала; б – его чертеж; в – модель соединения вала с сегментной шпонкой.

На главном виде вала шпоночный паз показывают с помощью местного разреза, а также на вынесенном сечении (рис. 3.85, б), которое расположено на продолжении линии сечения. На вынесенном сечении проставляют два размера: ширину паза b и глубину t1. Размер дуги паза наносят на местном разрезе, на главном виде вала. Кроме того, надо проставить размер l, определяющий место расположения паза на валу. Обычно такой размер проставляют от центровой линии паза до одного из концов вала.

Размеры шпоночных пазов для сегментных шпонок на цилиндрических валах устанавливает ГОСТ 24071–97. Определяющим размером служит диаметр вала или втулки.

Концы валов цилиндрические зубчатые (шлицевые). На рис. 3.86 приведены: а – вид шлицевого конца вала; б – его чертеж. При выполнении эскизов и чертежей зубчатых (шлицевых) соединений необходимо руководствоваться требованиями ГОСТ 2.409–74.

Если при нанесении размеров на шлицевом конце (рис. 3.86, б) цилиндрического вала указывается диаметр или радиус инструмента, то диаметры dфшлицевых фрез для прямобочных шлицев принимают в зависимости от диаметра D вала по ГОСТ 8027–86 (табл. 3.21).

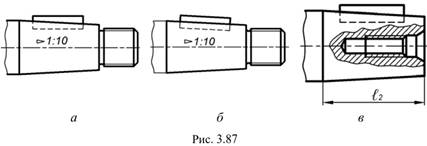

Шпоночные пазы на конических валах.Конические концы валов по ГОСТ 12081–72 изготавливают с конусностью 1:10 двух типов: 1 – с наружной резьбой (рис. 3.87, а, б); 2 – с внутренней резь- бой (рис. 3.87, в).

Шпоночный паз под призматическую шпонку для конических концов валов с конусностью 1:10 (тип 1), расположен (рис. 3.87):

а – параллельно оси вала, если диаметр вала d £ 220 мм;

б – параллельно образующей конуса, если d > 220 мм.

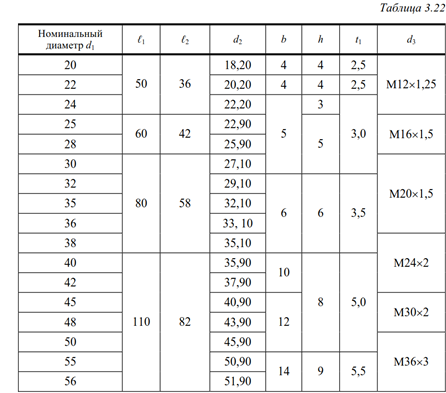

В табл. 3.22 приведены размеры конических концов валов с конусностью 1:10 (рис. 3.88), предназначенных для посадки деталей, передающих крутящий момент, по ГОСТ 12081–72.

При наличии на концевом цилиндрическом или коническом участке вала наружной метрической резьбы предусматривают проточки для выхода резьбонарезного инструмента по ГОСТ 10549–80. Основное применение имеют проточки типа 1.

Эскизирование вала. Вал относится к деталям, отсеки которых ограничены поверхностями вращения. Поэтому для удобства чтения чертежа при изготовлении вала главное изображение располагают так, чтобы проекция оси вала была параллельна основной надписи. Эскиз вала выполняется либо с натуры, либо по вариантам с наглядным изображение валов различных конструкций, имеющих обязательно участки со шпоночными пазами и шлицевой нарезкой.

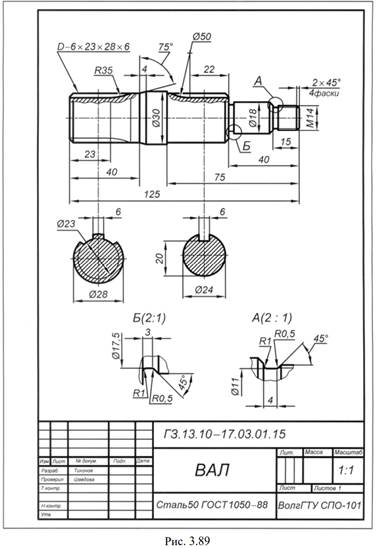

По выполненному эскизу вала, после того как он проверен преподавателем и подписан, выполняется учебный чертеж вала, пример которого приведен на рис. 3.89.

На чертеже вала (рис. 3.89) применены местные разрезы, поясняющие форму и расположение шпоночного и шлицевого пазов. Для более наглядного представления о форме шпоночного и шлицевого пазов применены вынесенные сечения. Все размеры, относящиеся к шпоночным и шлицевым соединениям, следует согласовывать со стандартными значениями и именно их наносить на эскизе и чертеже. Размеры проточек (канавок) вала в зависимости от диаметра участка вала, на котором они выполнены, необходимо выбирать по техническим справочникам в соответствие с ГОСТ. Формы проточки (А) для выхода резьбонарезного инструмента и канавки (Б) для выхода шлифовального круга (рис. 3.89) уточняются на выносных элементах, которые выполнены в масштабе увеличения по сравнению с масштабом главного изображения.

Дата добавления: 2017-04-08; просмотров: 13771;