Виды зубчатых колес, их назначение и характеристики

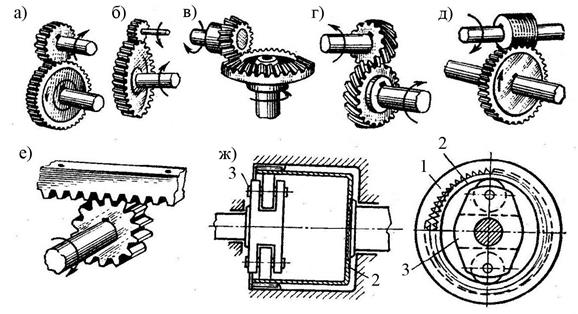

В передачах современных машин широко используются зубчатые колёса, разнообраз-ные по форме, размерам и профилям (рис. 16.1). Наиболее распространены цилиндрические зубчатые колёса с прямыми (рис. 16.1а) и косыми (рис. 16.1б) зубьями. Соединение двух косых зубьев с противоположными углами наклона на ободе цилиндрического колеса представляет собой зубчатую передачу с шевронными (ёлочными) зубьями.

Рис. 16.1. Типы зубчатых передач

На рис. 16.1в представлена коническая передача с пересекающимися осями, причём угол встречи осей может быть любым. Конические колёса могут иметь прямые, косые и криволинейные зубья.

На рис. 16.1г представлена зубчатая передача со скрещивающимися осями, состоящая из двух зубчатых колёс с винтовыми зубьями. На рис. 16.1д пре-дставлена ещё одна схема передачи со скрещивающимися осями – червячная передача, отличающаяся от перечисленных выше тем, что один элемент передачи представляет собой винт (червяк), а другой - зубчатое колесо с фасонным зубом, сцепляющимся с витками винта.

На рис. 16.1е изображена реечная передача, одним элементом которой является зубчатое колесо с прямым или косым зубом, а другим – зубчатая рейка, которую можно представить как зубчатое колесо с бесконечно большим чи-слом зубьев. Реечная пара передаёт движение как от зубчатого колеса к рейке,

так и наоборот.

На рис. 16.1ж представлена схема волновой передачи, основанной на передаче движения за счёт бегущей волновой деформации одного из зубчатых ко-лёс. Эта передача состоит из водила 3 с двумя роликами, свободно вращающимися на осях, закреплённых в водиле, неподвижного жесткого зубчатого колеса 1 с внутренними зубьями и вращающего гибкого колеса 2 с наружными зубьями. Жёсткое зубчатое колесо соединяется с корпусом передачи. Гибкое зубчатое колесо изготавливают либо в виде стакана с тонкой легко деформирующейся стенкой, либо в виде свободно деформирующегося кольца.

В современных механизмах применяют зубчатые колёса с профилем зуба, очерченным эвольвентной кривой. В ряде случаев используются передачи с зацеплением Новикова, основным отличием которых является выпуклый и вогнутый круговые профили зубьев.

Действующими ГОСТами установлено 12 степеней точности цилиндрических зубчатых колёс и передач, с обозначением степеней в порядке убывания точности. За основу принята 7-я степень точности, соответствующая 7-му квалитету. Для каждой степени точности установлены нормы: кинематическая точность колеса; плавность работы колеса; контакта зубьев; бокового зазора.

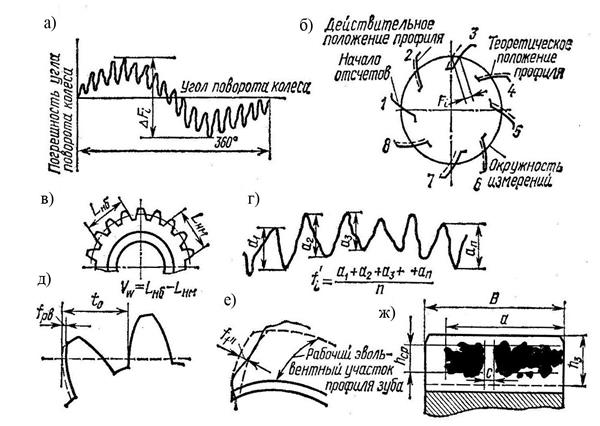

Показатели кинематической точности представлены на рис. 16.2.

Нормы кинематической точности определяют значение наибольшей погрешности угла поворота зубчатого колеса за оборот при зацеплении с точным колесом. Эта погрешность возникает при нарезании зубчатых колёс вследствие погрешностей взаимного расположения заготовки обрабатываемого колеса и режущего инструмента, а также вследствие кинематической погрешности зуборезного станка. Показателем кинематической точности является предельная кинематическая погрешность  (рис. 16.2а).

(рис. 16.2а).

Кинематическую погрешность можно оценить предельной накопленной погрешностью окружного шага

, являющейся наибольшей погрешностью во взаимном расположении двух любых одноименных профилей зубьев по одной окружности колеса (рис. 16.2б).

, являющейся наибольшей погрешностью во взаимном расположении двух любых одноименных профилей зубьев по одной окружности колеса (рис. 16.2б).

Показателем кинематической погрешности, обозначаемым  называемым колебанием длины общей нормали, т.е. размер между наибоьшей и наименьшей длинами общей нормали в одном и том же колеса (рис. 16.2в).

называемым колебанием длины общей нормали, т.е. размер между наибоьшей и наименьшей длинами общей нормали в одном и том же колеса (рис. 16.2в).

Норма плавности работы зубчатого колеса определяет составляющую  полной погрешности углов поворота зубчатого колеса, многократно повторяющуюся за оборот колеса (рис. 16.2г). Показателем плавности работы колёс является циклическая погрешность

полной погрешности углов поворота зубчатого колеса, многократно повторяющуюся за оборот колеса (рис. 16.2г). Показателем плавности работы колёс является циклическая погрешность  , которая представляет собой среднее значение размаха колебаний кинематической погрешности зубчатого колеса по всем циклам за оборот колеса. Плавность работы зубчатого зацепления влияет на бесшумность и долговечность передач (рис. 16.2д).

, которая представляет собой среднее значение размаха колебаний кинематической погрешности зубчатого колеса по всем циклам за оборот колеса. Плавность работы зубчатого зацепления влияет на бесшумность и долговечность передач (рис. 16.2д).

Погрешность профиля  характеризует расстояние расстояние по нормали между двумя теоретическими профилями зуба колеса, ограничивающими действительный профиль в пределах его рабочего участка (рис. 16.2е).

характеризует расстояние расстояние по нормали между двумя теоретическими профилями зуба колеса, ограничивающими действительный профиль в пределах его рабочего участка (рис. 16.2е).

Рис. 16.2. Показатели кинематической точности зубчатой передачи

Нормы контакта зубьев определяют точность выполнения сопряжённых зубьев в передаче. Пятном контакт называется часть боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения передачи при лёгком торможении (рис.16.2ж). Норма точности определяется относительными размерами пятна контакта (в процентах):

1) по длине зуба – отношением расстояния  между крайними точками следов прилегания за вычетом разрывов с, превосходящих размер модуля, к полной длине В зуба (см. рис. 16.2ж):

между крайними точками следов прилегания за вычетом разрывов с, превосходящих размер модуля, к полной длине В зуба (см. рис. 16.2ж):

2) по высоте зуба – отношение средней высоты  пятна прилегания по всей длине зуба к рабочей высоте

пятна прилегания по всей длине зуба к рабочей высоте  зуба:

зуба:

Пример норм размеров пятна контакта приведен в табл. 16.1.

Боковым зазором называется зазор между зубьями сопряжённых колёс в передаче , обеспечивающий свободный поворот одного из колёс при неподвиж-ном втором колесе. Боковой зазор определяется в сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам.

Гарантированный боковой зазор обозначается  .

.

Для зубчатых колёс в передаче установлены шесть видов сопряжений: А, В, С, D, E, H и восемь видов допуска на боковой зазор, обозначенных в порядке

Таблица 16.1

Нормы размера пятна контакта (%%) для цилиндрических колёс

| Способ | Степень точности | ||||||

| измерения | |||||||

| По высоте | |||||||

| По длине |

его возрастания буквами: h, d, c, b, a, z, y, x.

Для конических колёс и червячных пар установлены особые нормы точности.

16.2. Основные методы обработки зубьев цилиндрических и конических колёс.

Выбор метода обработки зубчатых колёс находится в непосредственной зависимости от установленной нормы точности различных их элементов, а так-же от основных требований к передачам в процессе их эксплуатации. С этой точки зрения зубчатые передачи можно разделить на следующие группы: 1) силовые передачи больших мощностей и высоких скоростей; основное требование – обеспечение высоких КПД; 2) силовые промышленные и транспортные передачи при средних скоростях; основное требование – надёжность и плавнос-ть хода; 3) силовые передачи в станкостроении; основное требование – постоя-нство передаточного отношения и плавность хода; 4) передачи в автомобилестрении; основное требование – плавность и лёгкость хода; бесшумность; 5) кинематические передачи в точных приборах; основное требование – постоянство передаточных отношений, отсутствие мертвого хода. Установленные ГОСТом степени точности учитывают эти условия, допуская высокие технические показатели в одном направлении и низкие в другом.

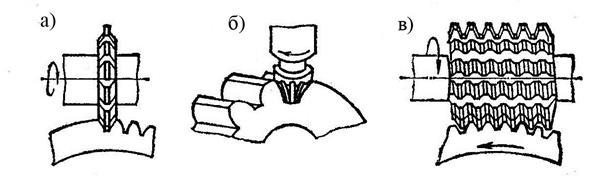

Зубчатые колёса обрабатывают на разнообразных зубообрабатывающих станках. Зубья на колёсах нарезают двумя способами: копированием (рис.16.3а, б) и обкаткой (огибанием; рис. 16.3в). При копировании инструменту придают форму впадины между зубьями, а затем проводят обработку. При этом профиль инструмента копируется на обрабатываемой поверхности.

Зубонарезание способом способом копирования можно выполнять: последовательным нарезанием каждого зуба колеса модульной дисковой или па-льцевой фрезой на универсальном фрезерном станке; одновременным долблением всех зубьев колес; одновременным протягиванием всех зубьев колес; круговым протягиванием. Способ копирования применяется главным образом для изготовления зубчатых колёс невысокой точности.

Современным, точным и производительным способом изготовления зуб-чатых колёс является нарезание зубьев обкаткой червячной фрезой, круглым

Рис. 16.3. Схемы нарезания зубьев

долбяком, реечным долбяком (гребенкой), зубострогальными резцами, резцовой головкой, накатыванием зубчатыми валками.

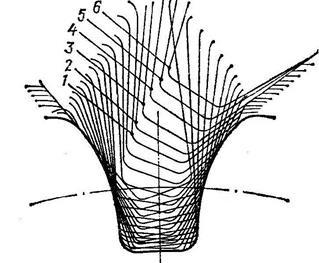

Способ обкатки заключается в том, что зубья на заготовке формируются при согласованном совместном вращении (обкатке) режущего инструмента и заготовки. Так при зубофрезеровании (рис. 16.4) прямолинейные боковые режущие кромки зубьев фрезы, имеющую в осевом сечении трапецеидальную форму, поочередно касаются нарезаемого зуба. Рассматривая последовательные положения зубьев фрезы , видим, что профиль впадины формируется постепенно и состоит из множества прямолинейных участков, образованных зубьями фрезы. Эти прямолинейные участки накладываются один на другой и практически образуют не ломаный, а криволинейный (эвольвентный).

Рис. 16.4. Обкатка зубьев колёс

Дата добавления: 2015-04-07; просмотров: 7373;