Общие сведения о шпоночных соединениях

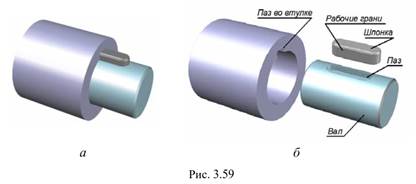

Шпоночные соединения получили широкое распространение в машиностроении в связи с простотой и надежностью конструкции, низкой стоимостью и удобством сборки и разборки. Шпоночные соединения –это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей – шпонок. Шпонка – это деталь, устанавливаемая в пазах двух соединяемых деталей. Шпоночное соединение предназначено для передачи крутящего момента и осевых усилий. Шпонка соединяет вал с такими деталями, как шкивы, зубчатые колеса, маховики и др. В соединении (рис. 3.59, а) шпонка размещается одной своей частью в специально выполненном на валу углублении (шпоночном пазу), другой частью – в пазу (рис. 3.59, б), выполненном в ступице (втулке) соединяемой детали.

Шпонки общемашиностроительного назначения обычно изготавливают из углеродистых сталей 45 и 50 (ГОСТ 1050–88) свет- лого проката или чистотянутых профилей (ГОСТ 8786–68 – для сегментных шпонок; ГОСТ 8787–68 – для призматических шпонок). В сильно нагруженных соединениях применяют шпонки из легированных сталей, например, из стали 40Х с термической обработкой до твердости 35–45 HRCЭ.

Достоинства шпоночного соединения – простота конструкции и сравнительная легкость монтажа и демонтажа, благодаря чему шпоночные соединения применяют во всех отраслях машиностроения.

Недостаток – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении.

По форме шпонки могут быть различных типов: призматические, сегментные, клиновые (табл. 3.9).

Стандартами определяются напряженные и ненапряженные шпоночные соединения. В напряженных соединениях, способных передавать крутящий момент и осевую нагрузку, применяются клиновые шпонки. В ненапряженных соединениях, передающих только крутящий момент, – призматические и сегментные шпонки.

Шпоночные соединения могут обеспечивать неподвижное или подвижное вдоль продольной оси соединение деталей. Соединения клиновыми и сегментными шпонками – неподвижные соединения. Соединения призматическими шпонками могут быть неподвижны- ми и подвижными (скользящими).

Наиболее распространенные призматические шпонки разделяют (табл. 3.10) на обыкновенные и высокие с плоскими или скругленными концами. Такие шпонки закладывают в паз вала без крепления и называют их врезными. Они предназначены для неподвижного соединения ступиц с валами. В подвижных соединениях применяют направляющие призматические шпонки (табл. 3.10) и скользящие. Направляющие шпонки крепятся к валу винтами, а ступицы могут перемещаться вдоль вала по шпонке.

Скользящие шпонки соединяются со ступицей выступом и перемещаются вдоль вала вместе со ступицей. Направляющие шпонки обязательно крепятся винтами к валу или ступице и допускают продольное перемещение посаженных на них деталей.

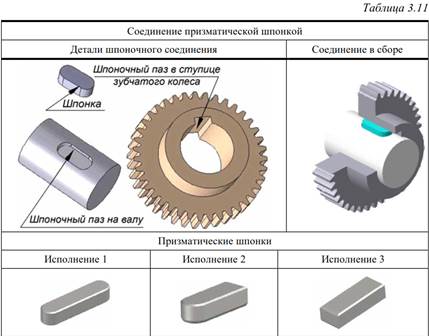

Соединения призматическими шпонками. Конструкции соединений призматическими шпонками изображены в табл. 3.11. Обыкновенные призматические шпонки применяются в неподвижном соединении вала с насаженной на него деталью.

Направляющие шпонки используются в тех случаях, когда насаженная деталь должна свободно перемещаться вдоль вала. Такие соединения применяются в различных коробках скоростей при перемещении блоков шестерен, кулачковых и дисковых муфт и т. д.

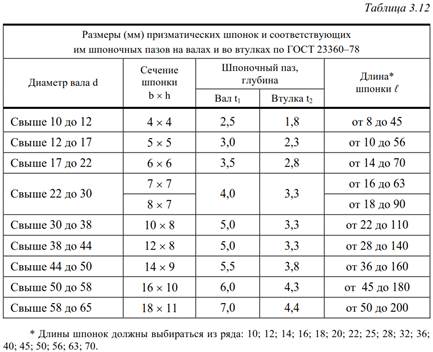

Стандарты регламентируют формы шпонок и их размеры, а также формы и размеры соответствующих им пазов. В зависимости от диаметра d вала выбирают размеры шпоночного паза, которые даны в табл. 3.12 для призматических шпонок в соответствии с данными, указанными в ГОСТ 23360–78.

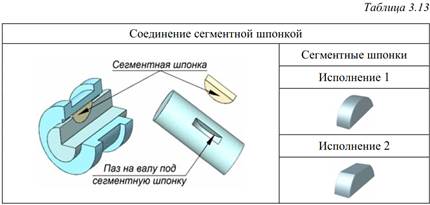

Соединения сегментными шпонками (табл. 3.13). Сегментные шпонки, так же как и призматические, работают боковыми гранями.

К достоинствам сегментных шпонок относится высокая техно- логичность соединения, не требующая ручной подгонки, устойчивое направление на валу, исключающее перекос, который имеет место в призматических шпонках. Недостатком сегментных шпонок является необходимость выполнения глубокого шпоночного паза, что в значительной степени ослабляет вал. По этой причине сегментные шпонки применяют при передаче небольших вращающих моментах, на сравнительно коротких ступицах и валах небольших диаметров. Такими участками чаще всего являются концевые участки валов. Широко применяются в серийном и массовом производстве.

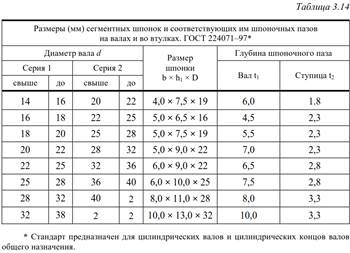

В зависимости от диаметра d вала выбирают размеры шпоночного паза, которые даны в табл. 3.14 для сегментных шпонок в соответствии с данными, указанными в ГОСТ 224071–97.

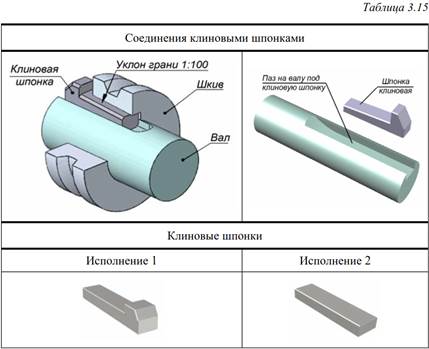

Соединения клиновыми шпонками (табл. 3.15). Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют пазы в ступицах. Клиновые шпонки изготовляют без головок и с головками. Головка служит для выбивания шпонки из паза.

Клиновые шпонки удерживают деталь на валу или оси силами трения и могут быть врезными, тангенциальными и фрикционными. Соединения клиновыми шпонками применяют в тихоходных передачах, для крепления шкивов и звездочек на концевых участках валов. Клиновые шпонки хорошо воспринимают ударные и знакопеременные нагрузки, но вызывают дополнительные напряжения в соединяемых деталях и имеют ограниченное применение.

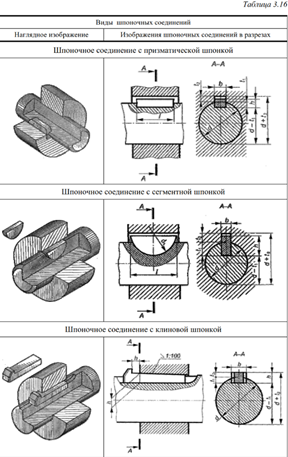

В табл. 3.16 приведены наглядные изображения и стандартные чертежи шпоночных соединений в продольном и поперечном разрезах.

Форма и размеры сечений шпонок и пазов стандартизированы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединяемых деталей.

Дата добавления: 2017-04-08; просмотров: 10239;