ИЗМЕЛЬЧЕНИЕ, СМЕШЕНИЕ И ДОЗИРОВКА ТВЕРДЫХ МАТЕРИАЛОВ В ФАРМАЦЕВТИЧЕСКОМ ПРОИЗВОДСТВЕ

Процесс измельчения широко применяется в химико-фармацевтическом производстве, особенно в фитохимических цехах. Измельчение представляет собой процесс механического деления твердых тел на части. В результате измельчения увеличивается поверхность обрабатываемых материалов, что позволяет значительно ускорить растворение, химическое взаимодействие, выделение биологически активных веществ из измельченного материала.

Переработка материалов в измельченном виде позволяет значительно ускорить экстрагирование и тепловую обработку материалов, провести указанные процессы с незначительными потерями действующих веществ и меньшим расходом тепла.

Способы измельчения и их классификация

В настоящее время для измельчения фармацевтических материалов используют механизмы и машины различных конструкций, начиная от крупных щековых дробилок, измельчающих глыбы материала величиной до 2 м3, и кончая коллоидными мельницами, дробящими вещества на частицы величиной до 0,1 мк.

Поиск вида механического воздействия зависит от величины кусков и прочности материала. Чаще всего оптимальное измельчение достигается сочетанием различных усилий, например: раздавливания и истирания, удара и истирания и др.

Измельчение характеризуется степенью измельчения і, т.е. отношением размера D кусков материала до измельчения к размеру d кусков после измельчения:

после измельчения

Куски материалов до и после измельчения не имеют симметричной формы, их размеры определяются размером отверстий сит, через которые просеивают твердый сыпучий материал.

Для расчета среднего характерного размера кусков материал разделяют с помощью набора сит на несколько фракций. В каждой фракции находят средний характерный размер как полусумму характерных размеров максимального dmax и минимального dmin кусков:

рактически размер максимальных кусков определяется размером отверстий сита, через которое проходит весь материал данной фракции, а размер минимальных кусков — размером отверстий сита, на котором данная фракция остается.

Средний характерный размер куска в смеси вычисляют по уравнению

Найденные таким образом средние характерные размеры кусков D исходного и d измельченного материалов используются для расчета степени измельчения по формуле (3.1).

В зависимости от размера кусков исходного материала и конечного продукта различают два типа измельчения: 1) дробление; 2) размол (порошкование).

Приблизительная характеристика классов дробления и размола приведена в табл. 3.1:

Таблица 3.1

| Классы измельчения | D, мм | d, мм |

| Крупное(дробление) | 1000÷200 | 250÷40 |

| Среднее (дробление) | 250÷50 | |

| Мелкое (дробление) | 50÷25 | 10÷1 |

| Тонкое (размол) | 25÷3 | 1÷0,4 |

| Коллоидное (размол) | 0,2÷0,1 | до 0,001 |

Крупное, среднее и мелкое дробления осуществляют в дробилках сухим способом, а тонкое и коллоидное измельчения — сухим или мокрым способом. При мокром дроблении уменьшается пылеобразование и получают частицы, более однородные по размеру, облегчается также выгрузка материала.

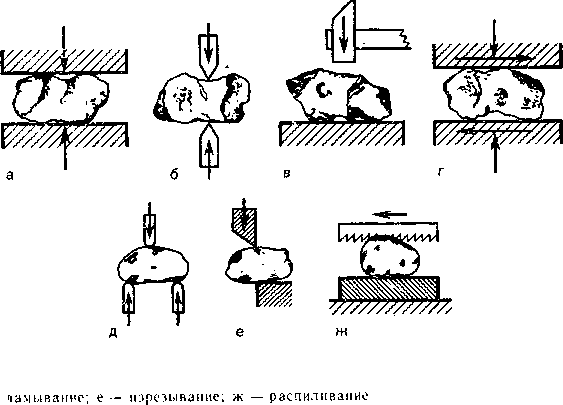

Дробление материалов осуществляется раздавливанием, ударом, истиранием, раскалыванием и распиливанием, резанием, разламыванием. Указанные способы измельчения представлены на рис. 3.1.

Способы измельчения

а — раздавливание; б — раскалывание; в — удар; г — истирание; д –разламывание; е – изрезывание; ж - распиливание

Для достижения оптимальной степени измельчения процесс осуществляют постадийно на последовательно соединенных дробильно-размольных машинах.

Изрезывающие машины используют для измельчения растительного материала (корней, стеблей, цветков и др.).

Раздавливание применяют при крупном и среднем измельчениях, истирание — при тонком измельчении.

| Материал | Способы измельчения |

| Твердый и хрупкий Твердый и вязкий Хрупкий, средней твердости Вязкий, средней твердости | Раздавливание.удар Раздавливание, распиливание Удар, раскалывание и истирание Истирание или истирание и удар, распиливание. |

Измельчение осуществляется по двум основным схемам — в открытом или замкнутом циклах.

Если измельчение проводят по первой схеме, то материал проходит через мельницу только один раз. При работе в замкнутом цикле основная часть материала проходит через мельницу многократно, т.е. материал с размерами частиц больше допустимого возвращается на повторное измельчение.

Дробление в замкнутом цикле позволяет значительно повысить производительность агрегата и получить более равномерный по размеру материал.

Машины для измельчения (дробления и размола) подразделяются на дробилки и мельницы. В технике мельницами называют машины для тонкого и сверхтонкого помолов, дробилками — машины для крупного, среднего и мелкого измельчений. Однако такое деление весьма условно.

Дата добавления: 2016-12-26; просмотров: 2899;