Устройство и принцип работы измельчающих машин

Все измельчители применительно к условиям фармацевтического производства можно разделить на

• машины для предварительного измельчения;

• машины для окончательного измельчения.

В новейших отечественных руководствах измельчители предпочитают классифицировать по способам измельчения. В этом случае все измельчители, применяемые в фармацевтическом производстве, можно условно разделить на следующие группы:

• Изрезывающего и распиливающего действий (траворезки-соломорезки, корнерезки, машины с дисковыми пилами).

• Раскалывающего и разламывающего действий (щековые дробилки).

• Раздавливающего действия (гладковалковые дробилки — вальцовые мельницы, валковые дробилки с нарезной рифленой поверхностью).

• Истирающе-раздавливающего действия (дисковые мельницы — эксцельсиор).

• Ударного действия (молотковые мельницы, дезинтеграторы, дисмембраторы, струйные мельницы).

• Ударно-истирающего действия (шаровые мельницы, вибромельницы).

• Коллоидные измельчители (струйные, вибрационные).

Для крупного дробления применяют щековые и конусные дробилки, в которых материал с размером кусков не более 1500 мм измельчается под действием на него в основном раздавливающих и раскалывающих усилий до кусков размером ~ (300+100) мм.

После крупного дробления материал подвергают в случае необходимости измельчению в дробилках среднего и мелкого дроблений, в которых измельчение осуществляется приблизительно от 100 мм (размер наиболее крупных кусков исходного материала) до 10+12 мм. Для среднего и мелкого дроблении используют валковые и ударно-центробежные мельницы.

Для тонкого измельчения от кусков с размером 10+2 мм до частиц размером 2+0,0075 мм применяют барабанные и кольцевые мельницы. В них материал измельчается под одновременным действием раздавливающих, ударных и

истирающих усилий.

Для сверхтонкого измельчения применяют вибрационные, струйные и коллоидные мельницы, в которых частицы материала измельчаются приблизительно от 10+0,1 мм до 7510': 110 1 мм.

Дробилки

• Дробильные машины могут быть разделены на

• щековые и челюстные дробилки;

• конусные или гирационные дробилки;

• вальцовые дробилки;

• молотковые дробилки;

• шаровые и стержневые мельницы;

• вибрационные мельницы;

• мельницы с вращающимися частями (жернова, бегуны, дисковые мельницы);

• коллоидные мельницы

Щековые дробилки

предназначены для измельчения материалов средней твердости, а также для твердых материалов, обладающих хрупкостью и вязкостью. К таким материалам относятся камеди, твердые жиры, доломит, руда, ферромарганец, бентонит, боксит, гипс, уголь, кокс, синтетические смолы, корунд, кварц,соли,спеченные

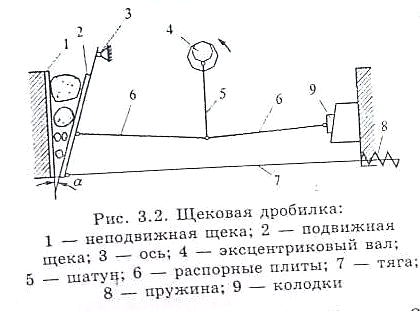

материалы, силикаты и др. На рис. 3.2 показана схема щековой дробилки.

Неподвижная щека 1 дробилки является частью станины, щека 2 — подвижная и шарнирно качается на оси 3. Измельчение материала осуществляется рабочими плоскостями щек, а при

обратном движении щеки 2 щель между нижними частями щек расширяется и материал высыпается. Качание подвижной іцекц производится с помощью шатуна 5, соединенного с эксцентриковые валом 4. С подвижной щекой шатун соединен шарнирно с помощью распорных плит 6. Замыкание пар движущейся системы обеспечивается тягой 7 и пружиной 8, а изменение величины щели осуществляется смещением колодок 9. Таким образом, крупность материала становится все меньше по мере его перемещения от загрузочного отверстия к выходной щели. Щековые дробилки со сложным движением щеки стандартизованы (ГОСТ 7084-61).

Во избежание поломки при случайном попадании в нее очень прочных кусков материала одну из распорных плит изготавливают из двух частей. Обе части соединяют болтами или заклепками, последние срезаются при превышении допустимой нагрузки и могут быть заменены новыми.

Достоинства щековой дробилки: конструктивная просто* и надежность, компактность и легкость в обслуживании.

Недостатки: периодический характер приложения силы на материал; шум при работе и вибрации. К числу основных параметров, характеризующих работу щековой дробилки, относятся: 1) угол захвата - а; 2) оптимальная рабочая скорость; 3) производительность; 4) расход энергии.

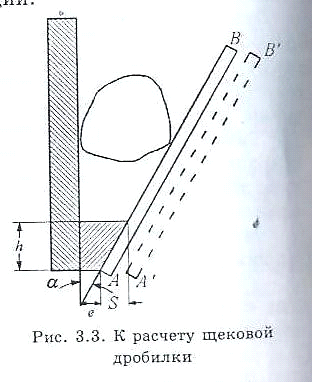

Угол захвата. Угол а (рис. 3.3) между плоскостями дробящих щек при их максимальном сближении называется углом захвата. От величины угла захвата зависит степень измельчения, которая возрастает с увеличением ОС. Однако для того, чтобы куски материала, поступающего в дробилку, не выталкивались из нее давлением щек, необходимо, чтобы угол захвата не превышал 2ф — удвоенного угла трения материала, т.е. должно соблюдаться условие а < 2ф.

Обычно принимают а < 15+25°.

Просеивание

Раздробленные и испорошкованные материалы всегда неравномерны. По этой причине приходится отделять более крупные или более мелкие частицы от основной массы. Эта операция носит название просеивания, или грохочения, и осуществляется при помощи сит. Таким образом, просеиванием, грохочением или ситовой классификацией называется , процесс разделения смеси зерен различных размеров при посредстве сит на две или более группы.

Сита

Размер зерен, проходящих через ячейки сита, характеризуется его номером. По ГФХ для всех сит указываются номера соответствующих ГОСТ, размеры отверстий в свету, материал сита, форма отверстий, крупность порошка. Номер шелкового сита по ГОСТ 4403-67 указывает, какое количество отверстий приходится на 1 погонный см. Чтобы определить номер шелкового сита, следует с помощью лупы подсчитать количество отверстий в 1 погонном см по длине и ширине ткани. Номер металлического сита по ГОСТ 3924-47 соответствует размеру стороны отверстия в свету в миллиметрах. Номер пробивных сит (ГОСТ 214-57) с круглыми отверстиями соответствует диаметру отверстий в миллиметрах, умноженному на 10.

Фармакопейная шкала включает 16 разных сит, которым соответствует 7 степеней измельчения. Для крупных порошков и крупноизмельченных материалов, помимо названий (русских и латинских), обязательно должен указываться и соответствующий номер сита по ГОСТ. Различают сита плетеные, пробивные и щелевые.

Плетеные сита ткутся из шелковых и капроновых ниток, из стальной, медной и латунной проволоки. Шелковые и капроновые сита применяются для всех категорий мелких порошков и среднекрупного порошка. Они прочны и гарантируют однородность просева. У обычных проволочных сит проволока изогнута только в одном направлении. Следствием этого являются быстрая изнашиваемость сита и легкая изменяемость размера отверстий. По этой причине рекомендуется применять сита или сварные, или, лучше, вальцованные, или прессованные. Последние особенно прочны. Проволочные сита применяются для всех категорий крупных порошков. Необходимо следить за состоянием сит, иначе в результате износа в порошки могут попасть куски оборванной проволоки.

Пробивные сита (штампованные) делаются из листов оцинкованного железа путем пробивания в них круглых или прямоугольных отверстий. Применяются для получения крупноизмельченных материалов. Сита эти очень прочны и мало изнашиваются в результате механического воздействия.

Щелевые сита, или колосниковые решетки, состоят из ряда параллельных стержней с прокладками между ними. Обладают исключительной прочностью. Устанавливаются, как уже указывалось, в мельницах, работающих на принципе удара (молотковые мельницы).

Ситовые механизмы

Ситовые механизмы применяются двух типов: 1) машины с плоскими ситами; 2) барабанные просеивающие машины.

МАШИНЫ С ПЛОСКИМИ СИТАМИ. Наиболее широкое применение находят просеивающие механизмы, называемые грохотами (трясунки), и вибрационные сита.

Грохота, или трясунки. Наиболее простая конструкция с одним ситом показана на рис. 33. Установленное в слегка наклонном положении (2- 4°) на роликах сито при помощи коленчатого вала совершает поступательно-возвратное движение вдоль двух направляющих. Число качаний колеблется от 50 до 200, амплитуда колебания — до 200 мм. Более совершенны качающиеся грохота, в которых короб с ситом совершает поступательно-возвратное движение, будучи подвешенным на шарнирных подвесах (а), либо с помощью шарнирных или кривошипных опор (б), либо в сочетании тех и других (в).

Значительно удобнее грохота, состоящие из 2-3 сит, которые могут компоноваться либо на высоте, либо по длине. Например, изрезанные корни и корневища перед приготовлением из них настойки целесообразно пропустить через трясунок с двумя ситами, установленными последовательно. Сырье из загрузочной воронки вначале поступает на более мелкое сито, которое пропускает только частички размером менее 0,5 мм (пыль, комочки земли и весьма незначительное количество порошка валерианы). Просеянный таким образом материал переходит на следующее сито, которое пропустит все кусочки, имеющие размеры меньше 3 мм. Более крупные кусочки сбрасываются с конца сита и поступают для дополнительного измельчения.

Вибрационные сита. Вибрационные сита подразделяются на электромагнитные, гирационные и инерционные. Вибрационные сита особенно эффективны при просеивании мелких порошков, поскольку вибрирующие движения предупреждают забивание отверстий ситовой ткани. На рис. 34 приведена схема устройства электромагнитного вибрационного сита, в котором поступательно-возвратное движение сита 3 осуществляется за счет периодического намагничивания и размагничивания якоря 2, прикрепленного к ситу. При пропускании тока электромагнит 1 притягивает якорь и вместе с ним сито. Но это движение вправо влечет за собой размыкание контактов 4. Обратное движение (влево) сито совершает уже при помощи мощных пружин 5. Происходит замыкание (контактов и якорь вновь тащит сито вправо: следует размыкание и пружины оттягивают сито на старое место и т. д. Число вибраций у такого сита превышает 200, амплитуда колебаний до 3 мм.

Гирационные сита. Гирационные сита получили название от гираци-рнного привода. Изготовляются они с одним, двумя и тремя ситами различных размеров. Гирационное сито, изображенное на рис. 35, состоит из короба с ситами 3, который крепится с помощью пружинящих опор 2 на опорной раме 1. Приводной механизм состоит из эксцентрикового вала 4, который получает движение от шкива 6. На валу закреплены два маховика 5 с балансирующими грузами. Маховики с противовесами уравновешивают силы вибрации. При вращении эксцентрикового вала короб с ситами получает круговые движения, которые направлены навстречу потоку материала, что способствует его хорошей сортировке.

БАРАБАННЫЕ ПРОСЕИВАЮЩИЕ МАШИНЫ. Барабанные просей вающие машины (бураты) представляют собой вращающиеся барабаны с ситовой поверхностью, устанавливаемые слегка наклонно, под углом 3-8°. Материал для просеивания, попав внутрь барабана, проходит через отверстия сита, а более крупные кусочки и отходы перемещаются вдоль барабана и высыпаются из него в другом конце. Барабан заключен в кожух.

Бураты могут быть с одним или 2-3 ситовыми поверхностями. Приводятся барабаны в движение при помощи зубчатой или фрикционной передачи. В последнем случае барабан устанавливается на вращающиеся ролики. Имеются конструкции бурата внутри со щеточными приспособления, значительно ускоряющие процесс просеивания. Бураты вращаются со скоростью oт 10 до 25 об/мин.

Дата добавления: 2016-12-26; просмотров: 4984;