Ручная сварка и наплавка

Наиболее часто применяются дуговая и газовая сварка и наплавка. При дуговой сварке диаметр электрода и силу тока выбирают в зависимости от толщины свариваемых деталей (табл. 4.23).

Электроды для ручной дуговой сварки и наплавки обозначаются буквами и цифрами; для сварки – "Э", наплавки – "ЭН" (табл. 4.24). Цифры в обозначении типа электродов для сварки указывают на прочность шва на разрыв, а у электродов для наплавки – твердость наплавленного слоя.

Таблица 4.23

Зависимость диаметра электрода и силы тока от толщины свариваемых деталей

| Толщина стальной детали, мм | Диаметр электрода, мм | Ток, А |

| 1...2 | 2...3 | 80...110 |

| 3...5 | 3...4 | 100...160 |

| 4...10 | 4...5 | 140...220 |

| 12...60 | 6...7 | 180...300 |

Таблица 4.24

Электроды для ручной дуговой сварки и наплавки

| Электроды | Твердость поверхности, НВ (HRG3) | |

| марка | тип | |

| ОММ-5 | Э-42 | 120...140 |

| ОМА-2 | Э-42 | 120...140 |

| ЦМ-7 | Э-42 | 120...140 |

| УОНИ-13/45 | Э-45 | 140...200 |

| УОНИ-13/55 | Э-55 | 140...210 |

| ОЗН-300 | ЭН-15ГЗ-25 | 250...300 |

| ОЗН-400 | ЭН-20Г4-40 | 370...430 |

| ОМГ | ЭН-70Х11-25 | 250...320 |

| ОМГ-Н | ЭН-70Х11НЗ-25 | 250...310 |

| ЦН-5 | ЭН-25Х12-40 | (41,5) |

| ЭН-60М | ЭН-60Х2СМ-50 | (51,5) |

| ЦШ-1 | ЭН-30ХЗВ8 | (41,5 после отжига) (56...60) |

| Т-590 | ЭН-УЗОХ25РС2Г-60 | |

| Т-620 | ЭН-У30Х25Р2 | (59...63) |

| ВКН/ЛИВТ | С2ТГ-55 | (57…61) |

При сварке на постоянном токе применяют выпрямители, а на переменном – трансформаторы, характеристики которых приведены в табл. 4.25 и 4.26.

Таблица 4.25

Техническая характеристика выпрямителей для ручной сварки и наплавки

| Параметры | Марки выпрямителей | ||

| ВД-201УЗ | ВД-306УЗ | ВД-401УЗ | |

| Первичное напряжение, В: | |||

| питающей сети | 220 или 380 | ||

| номинальное рабочее | |||

| Номинальная потребляемая мощность, кВ А | 9,8 | ||

| Номинальный сварочный ток, А | |||

| Продолжительность работы при цикле 5 мин ПВ, % | |||

| Диапазон регулирования сварочного тока, А | 30...200 | 50...315 | 50...450 |

| КПД, % | |||

| Габаритные размеры, мм | 550x730x890 | 785x780x795 | 820x850x900 |

| Масса, кг |

Таблица 4.26

Техническая характеристика трансформатора для ручной сварки и наплавки

| Параметры | Марки трансформаторов | ||||

| ТД-300 | ТД-500 | СТШ-500 | СТШ-500-80 | ТДМ-50-ЗУ2 | |

| Напряжение, В: | |||||

| номинальное рабочее | |||||

| холостого хода | 61 и 79 | 59 и 73 | 65 и 75 | ||

| Номинальная потребляемая мощность, кВ А | 19,4 | 44,5 | 23,8 | ||

| Номинальный сварочный ток, А | |||||

| Диапазон регулирования сварочного тока, А | 60...400 | 100...550 | 145...650 | 60...800 | 90...560 |

| КПД, % | - | - | - | ||

| Коэффициент мощности | 0,51 | 0,53 | - | - | - |

| Габаритные размеры, мм | 692х х620х710 | 720х х580х850 | 670х666х х753 | 980х765х х766 | 600х588х х892 |

| Масса, кг |

Газовую сварку выполняют, как правило, ацетилено-кислородным нейтральным пламенем с помощью горелок. Характеристики некоторых из них представлены в табл. 4.27 и 4.28.

Таблица 4.27

Техническая характеристика горелки "Малютка"

| Параметры | Норма для горелки с наконечником | |||

| Толщина свариваемой малоуглеродистой стали, мм | 0,2...0,7 | 0,5...1,5 | 1,0...2,5 | 2,5...4,0 |

| Давление, МПа: | ||||

| ацетилена | 0,03... 0,12 | |||

| кислорода | 0,05... 0,15 | 0,05... 0,25 | 0,15... 0,40 | 0,2...0,4 |

| Расход, л/ч: | ||||

| ацетилена | 25...65 | 50...125 | 120...240 | 230...400 |

| кислорода | 35...70 | 55...135 | 130..260 | 250...440 |

| Диаметр ниппеля под шланг, мм | ||||

| Габаритные размеры с наконечником | ||||

| №3, мм | 435x64x75 | |||

| Масса, кг | 0,5 | 0,51 | 0,52 | 0,53 |

Таблица 4.28

Техническая характеристика горелки "Звезда"

| Параметры | Норма для горелки с наконечником | ||||||

| Толщина свариваемой малоуглеродистой стали, мм | 0,5... 1,5 | 1...2,5 | 2,5... 4,0 | 4...7 | 7...11 | 10…18 | 17…30 |

| Давление на входе в горелку, МПа: | |||||||

| ацетилена | Не менее 0,001 | ||||||

| кислорода | 0,14 | 0,15... 0,4 | 0,2… 0,4 | 0,2... 0,4 | 0,2... 0,4 | 0,2...0,4 | 0.2...0,4 |

| Расход, л/ч: | |||||||

| ацетилена | 50...125 | 120...140 | 230...400 | 400...700 | 650...1100 | 1050...1750 | 1700...2800 |

| кислорода | 55...135 | 130..260 | 250...440 | 430...750 | 740...1200 | 1150..1950 | 1950...3100 |

| Диаметр ниппеля подшланг, мм | |||||||

| Габаритные размеры, мм | 404х х109x72 | 440х xl19x72 | 475х xl19x72 | 515х х139x72 | 553х х150x72 | 580х х 159x72 | 618х х166x72 |

| Масса, кг | 0,56 | 0,58 | 0,59 | 0,65 | 0,76 | 0,78 | 0,85 |

Мощность пламени зависит от расхода ацетилена, который определяют по формуле

где А – расход ацетилена, м3/ч;

S – толщина детали, мм;

R – удельный расход ацетилена на 1 мм толщины детали, м3/чмм (для стали- 0,1..0,12, чугуна— 0,11...0,14, алюминия- 0,06...0,1).

Расход кислорода на 10...20% больше, чем ацетилена, при нормальном пламени, на 30...40% – при окислительном и меньше на 10% – при восстановительном. Стальные детали сваривают сарочной проволокой. Наилучшие результаты дают проволоки марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Среднеуглеродистые, высокоуглеродистые и легированные стали сваривают слегка науглероживающим пламенем с предварительным подогревом до 250...300°С. Диаметр присадочной проволоки при толщине свариваемых деталей до 15 мм равен примерно половине этой толщины, более 15 мм — 6...8 мм.

Особые трудности возникают при сварке чугунных и алюминиевых деталей. Сварку чугунных деталей различают горячую и холодную.

При горячей сварке деталь подогревают до 650...680°С, сварку заканчивают при температуре ее не менее 500СС. Качество сварки высокое, но требуется специальное термическое оборудование, расходуется много энергии.

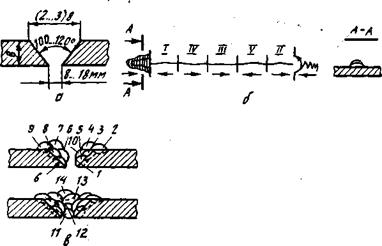

При холодной сварке во избежание отбела чугуна и образования вторичных трещин применяют специальные технологические приемы или специальные присадочные материалы. К технологическим приемам относятся пайка-сварка, сварка косвенной дугой, сварка методом "отжигающих" валиков. В последнем случае трещину предварительно разделывают (рис. 4.12а), наносят короткими участками (40...50 мм) в разброс (рис. 4.126) вначале на одну кромку подготовительные (1, 2 3) и отжигающие (4, 5) валики (рис. 4.12в), а затем ни другую - соответственно валики (6, 7, 8 и 9, 10), не соединяя их кромки. Концы трещин заваривают двумя слоями. После наложения этих валиков по всей длине трещины деталь охлаждают до 70...80°С, а затем заваривают также в разброс промежутки соединительными валиками.

Рис. 4.12. Заварка трещин методом "отжигающих" валиков: а − разделка трещины; б − последовательность участков заварки; в − последовательность наложения валиков; I−V − номера участков; 1, 3, 2, 10, 8, и 9 – подготовительные валики; 5,4, 6 и 7 − отжигающие валики; 14, 13, 12 и 11 − соединительные валики

Хорошие результаты дает холодная дуговая сварка чугунных деталей электродами на основе никеля (ЦЧ-3, ЦЧ-ЗА, ОЗЧ-З, ОЗЧ-4), меди (ОЗЧ-1, ОЗЧ-2 и др.), меди и никеля (МНЧ-1, МНЧ-2).

В последние годы широко применяют механизированную холодную сварку чугуна проволокой МНЖКТ5-1-02-02 (на медной основе) в среде аргона или самозащитные порошковые проволоки Св-15ГСТЮЦА (стальная) или ПАНЧ-11 и ПАНЧ-12 (на никелевой основе). Режимы сварки:

| МНЖКТ5-1-02-02 | СВ-15Г-СТЮЦА | ПАНЧ-11 | |

| Род тока (полярность) | Постоянный (обратная) | Постоянный (прямая) | Постоянный (прямая) |

| Толщина свариваемых деталей, мм | 3,9 | 3...15 | 3,30 |

| Сварочный ток, А | 80...120 | 120...150 | 100...130 |

| Скорость подачи проволоки, м/ч | 420..:660 | 80...100 | 100...120 |

| Вылет электродной проволоки, мм | 8...12 | 12..18 | 12…18 |

| Напряжение дуги, В | 20…25 | 22…23 | 16…18 |

Основная трудность сварки деталей из алюминиевых сплавов – образование тугоплавкой оксидной пленки Al2O3, а также резкое снижение прочности алюминия при температуре 400...450°С. Перед сваркой детали обезжиривают ацетоном и подогревают до 250...300°С.

Применяют дуговую или газовую сварку с использованием флюса АФ-4А, АН-4А и т.д., содержащего хлористые и фтористые соли лития, натрия, калия и бария (флюс растворяет оксидную пленку) или специальные электроды, обмазка которых состоит из флюса АФ-4А.

Хорошие результаты дает аргонно-дуговая сварка алюминия вольфрамовым электродом на установках УДГ-301,' УДГ-501 и др. Режим сварки при толщине детали 4...6 мм: диаметр присадочной проволоки 3...4 мм, сила тока 150. .270 А, напряжение 18...20В, расход аргона 7...8 л/мин. Марка присадочной проволоки зависит от марки свариваемого металла (табл. 4.29).

Таблица 4.29

Марки проволоки для аргонно-дуговой сварки алюминиевых сплавов

| Марка свариваемого металла | Марка проволоки |

| А-99, А-97, А-95 | А-99А |

| А-85, А8, АДОО | Св-85Т |

| АДО, АД1 | Св-А5 |

| АМц | Св-АМц |

| АМгЗ | Св-АМгЗ |

| АМг5 | Св-АМг5 |

| АМгб, АЛ-8, АЛ-27, АЛ-29 | Св-АМгб |

| АМг61 | Св-АМг61 |

| АВ, АД31.АДЗЗ | Св-АК5 |

| 1915, АЛ-24.АЛ-25, АЛ-26 | Св-1557 |

| 1201, АЛ-19 | Св-1201 |

| АМКО | Пл-ЖА 2 |

| АЛ-2, АЛ-4, АЛ-30 | Св-АКЮ |

| АЛ-9, АЛ-10В, АК-4 | Св-АК5 |

Дата добавления: 2016-12-08; просмотров: 1119;