Пластическое деформирование

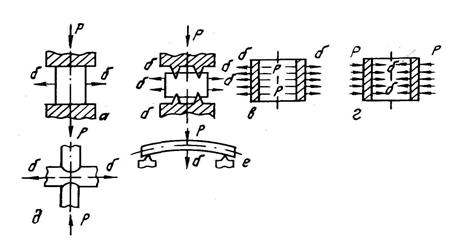

Осадку (рис. 4.9 а) применяют для увеличения наружного диаметра сплошных и полых деталей, а также уменьшения внутреннего диаметра полых за счет уменьшения их высоты (бронзовые втулки и др.). Допускается уменьшение высоты втулок на 8.. 10%.

Вдавливание (рис. 4.9 б) отличается от осадки тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Таким способом восстанавливают тарелки клапанов двигателей, боковые поверхности шлицев на валах и др.

Раздачей (рис. 4.9 в) восстанавливают пустотелые детали с изношенной наружной поверхностью (втулки, поршневые пальцы и др.). При раздаче через отверстие детали продавливают шарик или специальный пуансон (оправку). При этом возможны укорочение детали и появление в ней трещин.

Обжатием (рис. 4.9 г) восстанавливают детали с изношенными внутренними поверхностями, уменьшение наружных размеров которых не имеет значения (корпуса насосов гидросистем, проушины рычагов, вилок и др.).

Вытяжку (рис. 4.9 д) применяют для увеличения длины деталей за счет уменьшения их поперечного сечения (тяги, штанги и т.д.). Деформируют детали в горячем состоянии.

Правка (рис. 4.9 е) используется для ремонта деталей, в которых во время работы возникли остаточные деформации, такие как изгиб, скручивание или коробление (валы, оси, рычаги, рамы и др.). Для повышения усталостной прочности и стабильности геометрической формы детали после холодной правки подвергают нагреву до 400...50°С и выдерживают 0,5... 1 ч. Закаленные ТВЧ детали нагревают до 180...200°С и выдерживают 5...6 ч.

Рис. 4.9. Виды пластического деформирования: а – осадка; б − вдавливание; в – раздача г − обжатие; д − вытяжка; г − правка

Электромеханическая обработка заключается в следующем. Деталь закрепляют в шпиндель токарного станка. В резцедержателе суппорта закрепляют специальную оправку с рабочим инструментом. Деталь и инструмент подключают к вторичной обмотке понижающего трансформатора. Включают вращение детали, прижимают к ней с определенным усилием инструмент и включают его продольную подачу. При этом через зону контакта детали и инструмента пропускают ток 350...700А при напряжении 1...6В. Так как площадь контакта детали и инструмента очень мала, а сила тока большая, то металл детали в зоне контакта мгновенно нагревается до 800...900°С и легко деформируется инструментом. Последующий быстрый отвод теплоты внутрь детали (охлаждение) способствует закалке поверхностного слоя.

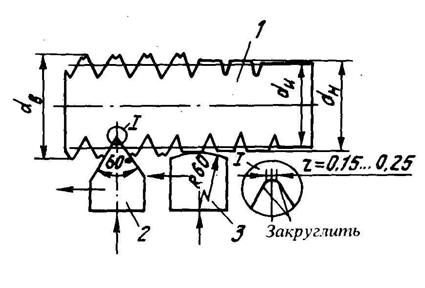

В качестве инструмента используют пластинку или ролик из твердого сплава. При восстановлении детали (рис. 4.10) изношенную поверхность сначала высаживают заостренной пластиной или роликом. При этом нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе, в результате чего диаметр детали увеличивается от dи до dв. Затем высаженную поверхность обрабатывают сглаживающей пластиной или роликом до номинального диаметра dH. Восстановленная поверхность получается прерывистой, площадь ее контакта с сопрягаемой деталью меньше номинальной. Допускается уменьшение площади контакта не более чем на 20% по сравнению с номинальной. Для этого нужно, чтобы dв-dи≥3 (dн-dи). Увеличение диаметра незакаленных деталей возможно на 0,4 мм, а закаленных − на 0,2 мм.

Для большего увеличения диаметра при сохранении необходимой площади контакта образовавшуюся винтовую канавку заполняют проволокой или составами на основе эпоксидных смол. Режимы обработки приведены в табл. 4.17.

Рис. 4.10. Схемы восстановления деталей электромеханическим способом: 1 − деталь; 2 − высаживающий инструмент; 3 – сглаживающий инструмент; dи – диаметр изношенной детали; dв – диаметр детали после высадки; dн – номинальный диаметр детали

Таблица 4.17

Режимы электромеханической обработки деталей

| Операции | Режим | ||||

| сила тока, А | усилие на инструмент, Н | скорость вращения детали, м/мин | продольная подача, мм/об | число проходов | |

| Высадка незакаленных деталей | 400...550 | 600...800 | 4...6 | 1…2 | 1...2 |

| Сглаживание незакаленных деталей | 400...450 | 300...400 | 12...15 | 0,2...0,4 | 1...2 |

| Высадка закаленных деталей | 550...600 | 900…1200 | 2...3 | 1...2 | 1...3 |

| Сглаживание закаленных деталей | 500...550 | 300...500 | 8…10 | 0,2...0,4 | 1...2 |

Металл высаживают твердосплавной пластиной с притуплённым углом в плане 60...70 град, а сглаживание выступов выполняют пластиной с радиусом закругления 80... 100 мм.-

Этот способ применяют для восстановления малоизношенных поверхностей валов и осей, а также как финишную упрочняющую обработку (без высадки). Его достоинствами являются простота технологии и оборудования, высокие качество и производительность, низкая себестоимость, отсутствие расхода материалов и коробления деталей и др. Он особенно эффективен в условиях перерабатывающих и небольших ремонтных предприятий. Применяют установку ОР-14136-УСХИ-ГОСНИТИ в комплекте с токарным станком. 152

Техническая характеристика ОР-14136-УСХИ-ГОСНИТИ

| Мощность, кВт | |

| Диаметр обрабатываемых деталей, мм | 15...300 |

| Пределы плавного регулирования силы тока, А | 0...900 |

| Рабочее напряжение, В | 0…6 |

| Габаритные размеры, мм | 1160x550x550 |

| Масса, кг |

Механической раздачей с одновременным или последующим калиброванием восстанавливают шлицы валов. Их деформируют без нагрева. При износе более 0,6 мм проводят предварительную нормализацию путем нагрева до 800...850°С и охлаждения на воздухе.

Раздачу выполняют путем проталкивания вала на гидравлическом прессе с усилием до 50 кН через свободно вращающиеся ролики специальной головки, установленной на столе пресса. Ролик 0 60..70 мм имеет деформирующий выступ с углом 85...90 град. Раздачу малоизношенных шлицев осуществляют роликами, снабженными ребордами для калибрования шлицев по ширине. Шлицы с большим износом после раздачи калибруют или подвергают механической обработке. При необходимости их закаливают до необходимой твердости. Раздачей можно восстанавливать шлицы с износом до 2 мм.

Нанесение полимерных материалов. В ремонтном производстве пластмассу применяют для восстановления размеров деталей, заделки трещин и пробоин, герметизации и стабилизации неподвижных соединений, изготовления некоторых деталей и т.д.

Для обеспечения надежной адгезии полимера с деталью ее поверхность должна быть тщательно подготовлена, для этого производят очистку от грязи, механическую обработку или зачистку поверхности наждачной шкуркой, тщательное обезжиривание (в щелочных растворах, ацетоном, бензином и др.) с последующей сушкой. Иногда для улучшения сцепляемости у детали сверлят отверстия, нарезают канавки, резьбу, проводят дробеструйную обработку и т.д.

Широко применяют составы на основе эпоксидных смол (табл. 4.18). Чаще используется смола ЭД-16. Она отвердевает под действием отвердителя, в качестве которого используют полиэтиленполиамин (ПЭПА), ароматические амины (АФ-2), низкомолекулярные полиамиды (Л-18, Л-19 и Л-20). Для повышения эластичности и ударной прочности в состав вводят пластификатор, чаще дибутилфталат. Введение в состав композиции наполнителей (железный и алюминиевый порошок, асбест и т.д.) позволяет улучшить физико-механические свойства и снизить стоимость.

Эпоксидную композицию готовят следующим образом. Эпоксидную смолу разогревают в термошкафу или емкости с горячей водой до 60,..80°С и отбирают в ванночку необходимое ее количество. В смолу добавляют небольшими порциями пластификатор (дибутилфталат) и перемешивают смесь в течение 5...8 мин. Затем так же вводят наполнитель и перемешивают 8... 10 мин. Такой состав можно хранить длительное время. Непосредственно перед применением в него вливают отвердитель и тщательно перемешивают в течение 5 мин. Приготовленная композиция должна быть использована в течение 20...25 мин.

Таблица 4.18

Составы эпоксидных композиций

| Компоненты | Состав (части по массе) | |||||

| А | Б | В | Г | Д | Е | |

| Смола ЭД-16 | ||||||

| Компаунд К-115 | - | - | - | - | - | |

| Дибутилфталат | 10...15 | - | - | |||

| Полиэтиленполиамин | 8...9 | - | - | |||

| Олигоамид Л-19 | - | - | - | - | - | |

| Отвердитель АФ-2 | - | - | - | - | - | |

| Железный порошок | - | - | - | - | ||

| Цемент | - | - | - | - | - | |

| Алюминиевая пудра | - | - | - | - | - | |

| Графит | - | - | - | - | - |

В последние годы для герметизации и восстановления посадок неподвижных соединений находят широкое применение различные эластомеры и герметики, в том числе анаэробные (табл. 4.19). Обычные герметики имеют низкую теплостойкость, долго отверждаются и т.д. Этих недостатков в значительной мере лишены анаэробные герметики ("Анатермы", "Унигермы" и другие), диапазон рабочих температур которых колеблется в широких пределах (от -50...-60°С до +120...+150°С), а при отсутствии кислорода воздуха они способны полимеризоваться с высокой скоростью.

В табл. 4.20 приведены условия получения и характеристика некоторых клеевых соединений, применяемых при ремонте машин, примерные области применения полимерных материалов - в табл. 4.21.

Таблица 4.19

Характеристика эластомеров и герметиков

| Марка | Максимальный зазор соединения, мм | Разрушающее напряжение при сдвиге, МПа | Время набора полной прочности (при 20°С), ч |

| "Анатерм-1" (АН-1) | 0,07 | ||

| "Анатерм-4" (АН-4) | 0,15 | ||

| "Анатерм-6" (АН-6) | 0,7 | 8...15 | |

| "Анатерм-8" (АН-8) | 0,6 | ||

| "Анатерм-17"(АН-17) | 0.1...0,45 | 0,5...3 | |

| "Унигерм-Г'(УГ-1) | 0.4 | 5...12,5 | |

| "Унигерм-3" (УГ-3) | 0,4 | 4...12 | |

| "Унигерм-7" (УГ-7) | 0,15 | 3...5 | |

| "Унигерм-8" (УГ-8) | 0,45 | 1...6 | |

| "Унигерм-1Г(УГ-11) | 0,25 | - | 3...5 |

| Эластомер ГЭН-150 (В) | 0,12...0,16 | - | 0,7 (при 115°С) |

| Герметик 6Ф | 0,2 | - | 3 (при 150…160°С) |

| Герметик "Эластосил 137-83". Компаунд КПТ-75Т | 0,8 | - | |

| Замазка У-20А | 0,25 | 0,015 | - |

Таблица 4.20

Условия получения и характеристика клеевых соединений

| Клеевые соединения | Условия нанесения | Условия затвердевания | Характеристика соединения | ||||

| температура, °С | время выдержки до сдавливания мин | давление. МПа | температура, °С | время, ч | рабочая температура, °С | прочность на сдвиг (при 20°С), МПа | |

| БФ-2 | 15...25 80... 90 | 30..60 15 | 1...2 | 140... | 1...2 | ||

| БФ-4 | 15...25 | 30...60 15 | 1...2 | 140... | 1...2 | ||

| ВС-ЮТ | 15...25 | 0,05...0,2 | 1...2 | ||||

| ВС-350 | 0,1... 0,2 | 180... | |||||

| БФ-6 | 0,02 | - | - | ||||

| №88 | 15...25 | 8...10 | 0,01... 0,05 | 15...20 | - |

Таблица 4.21

Области применения полимерных материалов

| Материалы | Области применения |

| Эпоксидный состав А | Устранение трещин длиной до 20 мм, склеивание металлических изделий, вклеивание подшипников и других деталей при зазоре до 0,2 мм |

| Эпоксидный состав А, стеклоткань или техническая бязь | Устранение трещин и обрывов трубопроводов |

| Эпоксидный состав Б | Ремонт чугунных и стальных деталей, устранение трещин длиной до 20 мм, восстановление подвижных и неподвижных соединений с последующей механической обработкой или формованием, восстановление резьбовых соединений и др. |

| Эпоксидный состав Б, стеклоткань | Устранение трещин длиной 20...150 мм у чугунных и стальных деталей |

| Эпоксидный состав Б, стальная пластина | Устранение пробоин и трещин длиной более 150 мм у чугунных и стальных деталей |

| Эпоксидный состав В | Ремонт алюминиевых деталей: устранение трещин длиной до 20мм, восстановление посадочных поверхностей, ремонт резьбовых соединений; уплотнение сварных швов |

| Эпоксидный состав В, стеклоткань | Устранение трещин длиной 20...150 мм у алюминиевых деталей |

| Эпоксидный состав В, стальная пластина | Устранение пробоин и трещин длиной более 150мм у алюминиевых деталей |

| Эпоксидный состав Г | Восстановление неподвижных соединений с последующей механической обработкой или формованием |

| Эпоксидный состав Д | Восстановление подвижных и неподвижных соединений с последующей механической обработкой или формованием |

| Эпоксидный состав Е | Восстановление и стабилизация резьбовых соединений |

| Клей БФ-2 Клей БФ-4 | Склеивание металлов, стекла, керамики, древесины и других материалов |

| Клей ВС-ЮТ Клей ВС-350 | Склеивание металлов, текстолита, пенопласта и других материалов |

| Клей БФ-6 Клей № 88 | Склеивание ткани, кожи, резины, войлока между собой и приклеивание их к металлу, дереву и другим материалам |

| Эластомер ГЭН-150(B) | Восстановление неподвижных соединений при зазоре до 0,06 мм без термообработки, до 0,16 мм – с термообработкой при 115°С |

| Герметик 6Ф | Восстановление неподвижных соединений при зазоре до 0,06 мм без термообработки, до 0,2 мм – с термообработкой при 160°С |

| Анаэробные герметики АН-4, УГ-7 | Фиксация, уплотнение и восстановление неподвижных соединений при зазоре до 0,15 мм, стопорение резьбовых соединений |

| Анаэробные герметики АН-17, УГ-1, УГ-3, УГ-8 | Фиксация, уплотнение и восстановление, неподвижных соединений при зазоре до 0,4 мм, стопорение резьбовых соединений |

| Анаэробные герметики АН-6, АН-8 | Фиксация, уплотнение и восстановление неподвижных соединений при зазоре до 0,6 мм, стопорение резьбовых соединений |

| Герметик "Эластосил 137-83" | Герметизация неподвижных соединений (без прокладок), работающих в водной, воздушной и масляной средах при зазоре до 0,8 мм |

| Компаунд КЛТ-75Т | То же самое, включая топливную среду |

| Уплотнительная замазка У-20А | Герметизация в сочетании с прокладками разъемных соединений, работающих в водной и воздушной средах |

| Герметик УН-25 | Герметизация в сочетании с прокладками разъемных соединений, работающих в среде воды, масла, бензина |

| Уплотняющая жидкая прокладка ГИК-242 | Герметизация неподвижных соединений, работающих в водяной и воздушной средах |

| Уплотняющая жидкая прокладка ГИПК-244 | То же самое, включая маслобензиновую среду |

| Полиамид, полиэтилен, полипропилен | Восстановление и изготовление деталей литьем под давлением |

Устранение трещин и пробоин.По концам трещины сверлят отверстия 0 2,5...3 мм. Снимают фаску вдоль трещин под углом 60...70 град на глубину 1...3 мм. Зачищают поверхность на расстоянии 40...50 мм от трещины. Дважды обезжиривают поверхность ацетоном с последующей просушкой в течение 8... 10 мин. Наносят на поверхность эпоксидный состав Б при ремонте чугунных и стальных деталей, состав В – алюминиевых. Если длина трещины меньше 20 мм, то отверждают композицию при комнатной температуре в течение 72 ч или при той же температуре 12 ч, а затем при нагревании в термошкафу по одному из режимов: при 40°С — 48 ч, 60°С — 24 ч, 80°С —5 ч, 100°С- 3ч.

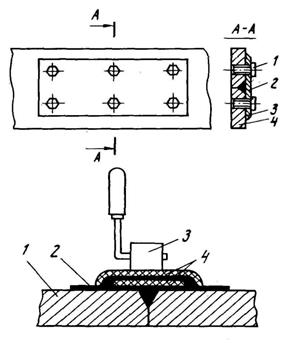

Трещину длиной 20...150 мм заделывают так же, но после нанесения первого слоя эпоксидного состава на нее дополнительно накладывают стеклоткань с перекрытием на 20...25 мм. Стеклоткань прикатывают роликом. Затем вновь наносят слой эпоксидного состава, накладывают стеклоткань и прикатывают роликом (рис. 4.11). После этого вновь наносят эпоксидную композицию и отверждают, как было описано.

Трещину длиной более 150 мм разделывают и подготавливают таким же образом. Изготавливают стальную накладку толщиной 1,5...2 мм с перекрытием трещины на 40..50 мм, сверлят в ней отверстия 0 10 мм на расстоянии 50...70 мм друг от друга. По этим отверстиям накернивают и сверлят отверстия в ремонтируемой детали, нарезают в них резьбу М8. Затем наносят на деталь и пластину эпоксидный состав, закрепляют накладку винтами и отвер-ждают.

Рис. 4.11. Устранение трещин длиной 20...150мм: 1 − деталь; 2 − эпоксидный состав; 3 − ролик; 4 − стеклоткань

Пробоины на деталях заделывают так же, как трещины длиной более 150 мм, с помощью постановки на эпоксидный состав и винты стальных накладок.

Для восстановления неподвижных подшипниковых соединений применяют эпоксидные композиции, эластомеры и анаэробные герметики. При любом материале поверхности зачищают до блеска, дважды обезжиривают ацетоном с последующей просушкой в течение 10 мин.

При малом износе (зазор до 0,2 мм) на поверхность детали наносят эпоксидный состав А, выдерживают 10 мин и соединяют детали (например, корпус и подшипник). Удаляют излишки эпоксидного состава и отверждают. При большем износе на подготовленные посадочные поверхности шпателем наносят эпоксидный состав (Б или Г – для стальных и чугунных деталей, В – для алюминиевых). Затем деталь с составом Б выдерживают на воздухе при комнатной температуре в течение 2 ч, с составом Г – 1ч. Деталь устанавливают на кондуктор (плиту с направляющими втулками и фиксирующими штифтами), закрепленный на столе сверлильного станка (пресса или другого оборудования), и формуют слой эпоксидного состава под номинальнй размер с помощью калибрующей стальной оправки, закрепленной в шпинделе станка (без вращения оправки). После калибрования производят отверждение состава. Вместо формования можно расточить отверстия после полного отверждения эпоксидного состава.

При ремонте неподвижных подшипниковых соединений (корпус-подшипник, вал-подшипник и т.д.) часто применяют эластомер ГЭН-150(B) и герметик 6Ф. На тщательно подготовленную поверхность кистью, окунанием, центробежным или другим способом наносят равномерно несколько слоев покрытия (каждый слой сушат при комнатной температуре в течение Ш...15 мин) до получения необходимой толщины (см. табл. 4.21). При необходимости проводят термообработку покрытий. Неподвижные соединения с покрытиями из эластомера или герметика собирают запрессовкой с натягом 0,01...0,03 мм.

При фиксации колец подшипников в корпусе и на валу с помощью анаэробных герметиков поверхности обеих деталей очищают и тщательно обезжиривают, затем наносят из капельницы флакона герметик, разравнивают капли кистью. При сборке детали центрируют с помощью оправок и приспособлений. После сборки вал проворачивают в подшипниках на два-три оборота, что улучшает центрирование их колец. Собранное соединение выдерживают в неподвижном состоянии при комнатной температуре 30...40 мин, после чего анаэробный материал набирает технологическую прочность, и с ремонтируемого узла можно снимать центрирующие приспособления. По истечении 5...24 ч герметик набирает рабочую прочность.

Марку герметика выбирают по табл. 4.19 в зависимости от зазора в соединении. Следует иметь в виду, что с увеличением толщины слоя герметика его долговечность сокращается. Поэтому для повышения прочности и расширения технологических возможностей в герметики добавляют наполнители. Например, большинство герметиков "Анатерм" применимы при зазоре до 0,15 мм. Добавление в них наполнителей позволяет значительно расширить диапазон применения (табл. 4.22).

Таблица 4.22

Допустимые зазоры при использовании составов на основе анаэробных герметиков

| Состав композиции (% от общей массы) | Допустимый зазор, мм |

| Порошок железный (ПЖ) весьма мелкий (ВМ) или мелкий (М) — 15, анаэробный гёрметик остальное | 0,15...0,3 |

| Пудра бронзовая или порошок медный – 15, порошок полиэтилена мелкодисперсный – 30, герметик – остальное | 0,15...0,5 |

| Тальк – 25, порошок железный (М) – 5, герметик – остальное | 0,5...1 |

| Графит – 25, пудра бронзовая, или порошок железный (М), или порошок медный – 0,1, герметик – остальное | 0,5…1 |

| Пудра алюминиевая – 25, пудра бронзовая или порошок железный (М) – 0,1, герметик – остальное | 0,5...1 |

| Порошок медный – 15, герметик – остальное | 0,15...0,5 |

| Порошок железный (ПЖ-4) – 50, герметик – остальное | 0,3...0,6 |

| Порошок медный электролитический - 50, герметик - остальное |

Составы на основе анаэробных материалов приготавливают непосредстнснно перед употреблением путем тщательного перемешивания наполнителей с гсрметиком. Состав следует использовать в течение 1 ч.

Для обеспечения герметичности соединений эффективно применение полимерных герметизирующих материалов. Они могут быть неотверждающимися (жидкие уплотняющие материалы типа ГИПК и уплотнительные замазки, например, У-20А и т.д.) и отверждающимися (герметики типа "Эласто-сил" и др.). Первые применяют обычно в сочетании с твердыми традиционными прокладками, вторые – взамен твердых. "Эластосил 137-83" и компаунд КЛТ-75 можно использовать при неплоскостности соединяемых поверхностей до 0,8мм.

Технологический процесс включает очистку поверхностей сопрягаемых деталей от старых прокладок, зачистку, обезжиривание поверхностей ацетоном, нанесение герметика и сборку соединения.

Герметик "Эластосил 137-83" и компаунд КЛТ-75Т наносят на одну из подго-ювленных деталей ровным слоем толщиной 1...3 мм (взамен твердых прокладок). Сборку соединений после нанесения герметика производят в течение 20 мин, отверждение — при комнатной температуре в течение 6 ч.

Герметики ГИПК-242 и ГИПК-244 разогревают до 80°С, наносят на одну из деталей, устанавливают твердую прокладку, на нее вновь наносят слой герметика и собирают соединение. Эти герметики можно использовать и без твердых прокладок при зазоре до 0,15 мм.

Появляющиеся при сборке подтеки в соединении должны быть удалены 1ампоном, смоченным ацетоном. Трещины, пробоины и обрывы трубопроводов устраняют следующим образом. Зачищают и обезжиривают поврежденный участок трубы, наносят на него эпоксидный состав А. Затем наносят состав на одну из сторон стеклоткани и наматывают ее в два-три слоя на поврежденный участок. На стеклоткань вновь наносят эпоксидный состав А и отверждают его.

Дата добавления: 2016-12-08; просмотров: 1151;