Оборудование для нанесения гальванопокрытий

Оборудование включает в себя ванны для подготовки деталей и нанесения на них покрытий, источники питания и регулирующую аппаратуру, вспомогательное оборудование и приспособления. Обычно используют ванны собственного изготовления. Их размеры выбирают в зависимости от требуемой производительности и габаритов обрабатываемых деталей. Рабочий объем ванн может колебаться от 250 до 3000 л.

Ванны, во время работы которых выделяются вредные вещества, оборудуют бортовыми отсосами для удаления этих веществ. В зависимости от температурного режима их снабжают также устройством для нагрева или охлаждения раствора. Внутреннюю поверхность ванн, содержащих агрессивные электролиты (для анодного травления, нанесения покрытий из кислых электррли-юв и т.д.), футеруют кислотостойкими материалами: винипластом, резиной, пластикатом, полиэтиленом, диабазовыми и керамическими плитками, свинцом и др. Мелкие детали наращивают насыпью во вращающихся колоколах и оарабанах из токонепроводящего материала.

В последние годы применительно к условиям ремонтного производства ГОСНИТИ и ВНПО "Ремдеталь" разработали ряд установок и оборудования для восстановления деталей гальваническими покрытиями. Характеристика некоторых гальванических установок, разработанных ВНПО "Ремдеталь", представлена в табл. 4.67. Установки предусматривают автоматическое и ручное управление режимом электролиза.

Установка 0013-040 снабжена пневматическим устройством для регулирования уровня электролита в ванне. Установка 0013-024 может быть использована в составе ПМЛ по восстановлению типовых деталей, например, шатунов, предусмотрена возможность проточного железнения, для этого имеется система перекачки и фильтрации электролита.

Комплект оборудования 0013-022 "Ремдеталь" оснащен автооператором грузоподъемностью 50 кг, позволяет наносить упрочняющие композиционные электрохимические покрытия (КЭП) на основе железа. Автоматизированная линия железнения 0013-039 предназначена для восстановления деталей широкой номенклатуры, оснащена автооператором грузоподъемностью 250м. Комплексная установка 0113-006 служит для восстановления корпусных деталей электронатиранием, частота вращения анода 30...40мин-1. Установка для хромирования 0013-035 снабжена манипулятором грузоподъемностью 50кг.

Передвижная установка 0013-009 "Ремдеталь" предназначена для приготовления из стальной стружки и фильтрации электролита железнения. Укомплектована выпрямительным агрегатом ВАКР-320-18У4.

Таблица 4.67

Характеристика гальванических установок

| Марка установки | Число основных ванн | Вместимость одной ванны, л | Производительность,дм2/ч | Род тока | Ток на одну ванну, А | Установленная мощность, кВт | Габаритные размеры, мм | Масса, кг | Назначение |

| 0013-040 "Ремдеталь" | 20(h= 0,2)1 | Асимметричный, постоянный | 1035x1725x3230 | Железнение | |||||

| 0013-024 "Ремдеталь" | То же | 122 | 1180x2146x4305 | Железнение, в том числе проточное | |||||

| 0013-022 "Ремдеталь" | 20(h=0,25) | Постоянный | 50, А/дм2 | 9750x4000x3500 | Железнение, КЭП | ||||

| 0013-031 "Ремдеталь" | Асимметричный, постоянный | 1560x2500x1940 | Холодное железнение | ||||||

| 0013-039 "Ремдеталь" | 56(h=0,15) | Постоянный | 80 м2 | Автоматизированная линия же-лезнения | |||||

| 0113-006 "Ремдеталь" | 1,2 мм/ч3 | Постоянный | 19,8 | 3400x2250x2490 | Электронатирание корпусных деталей | ||||

| 0013-035 "Ремдеталь" | 8(h=0,05) | Постоянный | 16,8 | 4800x1400x2500 | Хромирование |

Примечания: 1Вскобках указана толщина покрытия, при которой достигается указанная производительность.

2Мощность источника питания без учета мощности нагревателей.

3Указана скорость осаждения металла.

Техническая характеристика 0013-009 "Ремдеталь"

| Вместимость ванны, л | |

| Время приготовления электролита, ч | |

| Производительность устройства для очистки электролита, м3/ч | |

| Установленная мощность, кВт | 12,8 |

| Габаритные размеры, мм: | |

| установки | 3500x2800x1800 |

| фильтровального устройства | 1065x565x880 |

| Масса, кг: | |

| установки | |

| фильтровального устройства |

Для питания гальванических ванн используют выпрямительные агрегаты (табл. 4.68, 4.69).

Таблица 4.68

Техническая характеристика кремниевых выпрямителей

серий ВАК и ВАКР

| Марка | Номинальные параметры на выходе | кпд | Габаритные размеры в плане, мм | Масса, кг | ||

| мощность, кВт | напряжение, В | сила тока, А | ||||

| ВЛК-100-12У4 | 1,2/0,6 | 12/6 | 78/72 | 850x570 | ||

| ВЛК-100-24У4 | 2,4/1,2 | 24/12 | 84/80 | 765x515 | ||

| ВЛКР-100-12У4 | 2,4/1,2 | 24/12 | 78/72 | 850x570 | ||

| ВЛКР-320-18У4 | 5,76/2,88 | 18/9 | 79/72 | 870x530 | ||

| ВЛК-630-24У4 | 15,12/7,56 | 24/12 | 88/85 | 1085x600 | ||

| ВЛКР-630-12У4 | 7,56/3,78 | 12/6 | 82/73 | 870x530 | ||

| НЛКР-630-24У4 | 15,12/7,56 | 24/12 | 88/85 | - | - | |

| НЛК-1600-12У4 | 19,2/9,6 | 12/6 | 82/70 | - | - | |

| ВАК-1600-24У4 | 38,4/19,2 | 24/12 | 87/82 | - | - | |

| ВЛКР-1600-12У4 | 19,2/9,6 | 12/6 | 82/70 | 1290x820 | ||

| ВЛКР-1600-24У4 | 38,4/19,2 | 24/12 | 87/82 | - | - | |

| ВАК-3200-12У4 | 38,4/19,2 | 12/6 | 83/71 | - | - | |

| ВАК-3200-24У4 | 76,8/38,4 | 24/12 | 89/84 | - | - | |

| ВАКР-3200-12У4 | 38,4/19,2 | 12/6 | 83/71 | 1275x840 | ||

| ВАКР-3200-24У4 | 76,8/38,4 | 24/12 | 89/84 | - | - | |

| НАК-6300-12У4 | 75,6/37,8 | 12/6 | 84/71 | 2510x2460 | ||

| ВЛК-6300-24У4 | 151,2/75,6 | 24/12 | 88/78 | - | - | |

| ВАКР-6300-12У4 | 75^6/37,8 | 12/6 | 84/71 | 2680x2460 | ||

| ВАК-12500-12У4 | "150/75 | 12/6 | 81/66 | 2945x2400 |

Агрегаты имеют автоматическое регулирование выпрямленного тока и напряжения в пределах от 10 до 100%, ручное – от нуля до номинальных значений.

Питание ванн реверсивным током – от тиристорных выпрямителей типов ВАКР; ТЕР и ТВР. У агрегатов типа ТЕР и ТВР длительность прохождения прямого тока устанавливается в пределах от 2 до 200 с, а обратного — от 0,2 до 20 с, у ВАКР – от 1 до 240 с и от 0,1 до 60 с.

Таблица 4.69

Техническая характеристика тиристорных выпрямителей серий

ТЕ, ТЕР, ТВ, ТВР и ТВИ

| Марка | Номинальные постоянные | КПД, % | Габаритные размеры в плане, мм | Масса, кг | |

| ток, А | напряжение, В | ||||

| ТЕ1 00/12Т-0 | 600x400 | ||||

| ТЕ1-100/24Т-0 | 600x400 | ||||

| ТЕ1-400/12Т-0 | 1000x400 | ||||

| ТЕ1-400/24Т-0 | 1000x400 | ||||

| ТЕ1 -800/12Т-0 | 1000x600 | ||||

| ТЕ1-800/2 4Т-0 | 1000x600 | ||||

| ТВ1-1600/12Т-0 | 1000x600 | ||||

| ТВ1-1600/24Т-0 | 1000x600 | ||||

| ТВ1-3150/12Т-0 | 1000x600 | ||||

| ТЕР1-100/12Т-0 | 600x400 | ||||

| ТЕР1-400/12Т-0 | 1000x400 | ||||

| ТЕР1-800/12Т-0 | 1000x400 | ||||

| ТЕР1-800/2 4Т-0 | 1000x600 | ||||

| ТВР1-1600/12Т-0 | 1000x600 | ||||

| ТВР1-1600/24Т-0 | 1000x600 | ||||

| ТВР1-3150/12Т-0 | 1000x600 | ||||

| ТВИ1-1600/2 4Т-0 | 1000x600 . | ||||

| ТВИ1-3150/12Т-0 | 1000x600 |

Примечание: Е – охлаждение естественное воздушное; В – охлаждение водяное; Р – реверсивный; И – импульсный.

Пайка.При восстановлении многих деталей оборудования применяют пайку (заделка трещин в резервуарах и трубках, сборка радиаторов и др.).

В зависимости от температуры плавления припои разделяют на особо легкоплавкие (до 145°С):, легкоплавкие (145...450°С), среднеплавкие (450...П00°С), высокоплавкие (1100...1850°С) и тугоплавкие (более 1850°С). При ремонте машин и оборудования используют обычно легкоплавкие и среднеплавкие припои, которые называют соответственно мягкими и твердыми, а пайку – мягкой и твердой.

Мягкие припои обеспечивают небольшую механическую прочность (30...60 МПа) и имеют низкую температуру плавления (до 450°С). Они применяются тогда, koi да соединение работает при небольшой нагрузке, а требуется лишь герметичность или плотность места спая.

Твердые припои имеют высокую температуру плавления (более 550°С) и не только обеспечивают герметичность соединения, но и выдерживают сравнительно большие нагрузки (200...500 МПа).

В ремонтном производстве наиболее распространены мягкие оловянно-свинцовые (ПОС) и твердые медно-цинковые (ПМЦ) припои и латунь.

Оловянно-свинцовые припои могут быть бессурьмянистые (до 0,05% Sb), малосурьмянистые (до 0,5% Sb) и сурьмянистые (до 5% Sb). Первое число в марке припоя показывает процентное содержание олова, второе – сурьмы. Присутствие сурьмы ухудшает способность припоя к смачиванию поверхности металла, но увеличивает прочность соединения. Соединения, выполненные оловянно-свинцовыми припоями, имеют низкую коррозионную стойкость во влажной среде, поэтому их защищают лакокрасочными покрытиями. Малосурьмянистые припои рекомендуются для пайки цинковых и оцинкованных изделий.

Для улучшения технологических и прочностных свойств в оловянно-свинцовые припои добавляют висмут, кадмий, цинк, индий и другие компоненты. Для пайки алюминия применяют припои с добавлением цинка и кадмия. В пом случае соединения стойки против коррозии, имеют хорошую пластичность.

Характеристика наиболее широко применяемых оловянно-свинцовых припоев приведена в табл. 4.70.

Медно-цинковые припои отличаются большой хрупкостью, поэтому и используют при пайке изделий, не подвергающихся ударным нагрузкам и изгибу. Более высокими свойствами обладают используемые в качестве припоев латуни: Л63 и Л68 применяют для пайки меди и стали, а МцН48-10, ЛК62-05 и ЛКН56-03-6 для пайки чугуна. Медно-цинковые припои не рекомендуется применять для пайки соединений, работающих в вакууме при повышенных температурах, так как при этом возможно испарение цинка из латуни с образованием оксида цинка. Характеристика медно-цинковых и некоторых латунных припоев приведена в табл. 4.71.

Таблица 4.70

Оловянно-свинцовые припои

| Марка | Состав по массе, | t плавления, °С | Область применения | ||

| олово | сурьма | свинец | |||

| ПОС90 | 89...91 | До 0,05 | Остальное | Пайка пищевой посуды | |

| ПОС61 | 59...61 | До 0,05 | То же | Пайка ответственных соединений, не подверженных нагреву и не допускающих окисления шва (радиаторы, приборы, электрооборудование и др.) | |

| ПОС50 | 49...51 | До 0,05 | |||

| ПОС30 | 29...31 | До 0,05 | Пайка оцинкоьанных изделий, радиаторов и др. | ||

| ПОССу40-2 | 39…41 | 1,5...2 | Пайка ответственных соединений из латуни, жести, электропроводов, холодильных устройств | ||

| ПОССу30-2 | 29...31 | 1,5...2 | Пайка стальных, медных, латунных и оцинкованных деталей, холодильных и других устройств | ||

| ПОССу18-2 | 17...18 | 1,5...2 | Пайка соединений обычного назначения из свинца, жести, латуни | ||

| ПОССу 18-05 | 17...18 | До 0,5 | Пайка трубопроводов теплообменников |

Примечание. В качестве примесей припои содержат не более 0,10% меди, 0,1% висмуса, 0,05% мышьяка и др.

Таблица 4.71

Медно-цинковые и латунные припои

| Марка | Состав по массе, % | t плавления, °С | Область применения (приблизительно) | |

| медь | ЦИНК | |||

| ПМЦ-36 | 34...38 | Остальное | Пайка латуни и бронзы с содержанием меди до 68% | |

| ПМЦ-48 | 46...50 | Тоже | Пайка изделий из медных сплавов с содержанием меди более 68%, не подвергающихся ударным и изгибающим нагрузкам | |

| ПМЦ-54 | 52...56 | -"- | Пайка изделий из меди, бронзы, стали и чугуна, не подвергающихся ударным и изгибающим нагрузкам | |

| Л63 | 62...65 | -"- | Пайка изделий из меди, бронзы, стали и чугуна, подвергающихся ударным и изгибающим нагрузкам | |

| Л68 | 66...70 | -"- | ||

| ЛК62-05 | 60,5...63,5 | -"- | Пайка изделий из чугуна, подвергающихся ударным и изгибающим нагрузкам | |

| ЛКН56-03-6 | 55...58 | -"- |

Примечания: 1. В качестве примесей припои содержат не более 0,5% свинца и 0,1% железа. 2. К – кремний; Н – никель.

Для очистки от оксидов и защиты поверхности при пайке применяют флюсы. Они бывают твердые, пастообразные и жидкие, водные и неводные. В зависимости от температурного интервала активности различают низкотемпературные (≤ 450°С) и высокотемпературные (> 450°С) флюсы.

При пайке мягкими припоями применяют раствор в воде хлористого цинка (ZnCl2 – 25...40%), нашатырь (NH4C1) или их смесь, а также канифоль и ее растворы в спирте или в органических растворителях. Канифоль не приводит к коррозии поверхности деталей, однако она малоактивна и требует более тщательной предварительной очистки спаиваемых поверхностей. Для повышения активности канифоли в нее добавляют гидразин, анилин и другие компоненты.

При пайке твердыми припоями применяют высокотемпературные флюсы – буру (Na2B402) или ее смесь с борной кислотой (Н2В02~ 20%) или борным ангидридом (В203). Для повышения активности этих флюсов в них добавляют фтористые и хлористые соли калия, кальция, натрия и других металлов.

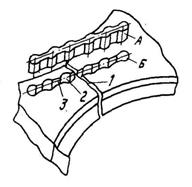

Ремонт резьбовых отверстий. Впоследние годы разработан способ постановки резьбовых спиральных вставок. Их изготавливают в виде пружинящей спирали из нержавеющей проволоки XI8M10T ромбического сечения с острым углом 60 град (рис. 4.13). Наружная и внутренняя поверхности вставки представляют собой метрическую резьбу смежных размеров (М10 и М8, M12 и M10 и т.д.). На одном конце вставки имеется технологический поводок, с помощью которого специальным ключом ее ввертывают в подготовленное отверстие. Затем поводок удаляют специальным бородком.

Рис.4.13. Спиральная резьбовая вставка: 1 – резьбовая спираль; 2 – технологический поводок; 3 – прорезь

Технология заключается в рассверливании изношенного отверстия и нарезании в нем резьбы с тем же шагом следующего размера (М8 на М10 и т.д.), в завертывании специальным ключом спиральной вставки и удалении технологического поводка. Для восстановления резьбовых отверстий выпускается комплект ОР-5526-ГОСНИТИ, в который входят необходимые инструменты (ключ, метчики, бородок и т.д.) и спиральные вставки. Размеры отверстий для нарезания резьбы под вставки приведены в табл. 4.72.

Этот способ прост и доступен в любых условиях, позволяет восстанавливать резьбовые отверстия до нормального размера в различных деталях, в том числе тонкостенных, обладает высокой производительностью и низкой себестоимостью, повышает долговечность и стабильность резьбовых соединений в 2 раза и более.

Таблица 4.72

Размеры отверстий для нарезания резьбы под спиральные вставки

| Размер изношенной резьбы | Диаметр рассверленного отверстия, мм | Размер резьбы под спиральную вставку |

| М8 | 8,70...8,86 | М10х1,25 |

| М10 | 10,45...10,62 | M12x1,50 |

| М12 | 12,18...12,38 | М14х1,75 |

| М14 | 13,90...14,23 | M16x2,00 |

| М16 | 16,20...16,40 | M18x2,00 |

| М18 | 18,10...18,40 | М20х2,50 |

| М20 | 20,10...20,40 | М22х2,50 |

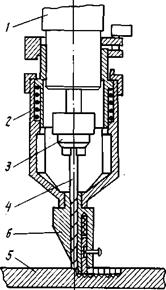

Устранение трещин постановкой фигурных вставок.Сущность способа заключается в стягивании трещины путем запрессовки вставки в предварительно подготовленный в детали паз (рис. 4.14). Вставки изготавливают прокаткой из малоуглеродистой стали. Трещины длиной до 50мм (в перемычках между гильзами цилиндров, клапанными гнездами и т.д.) устраняют только стягивающими фигурными вставками, а более 50мм – стягивающими и уплотняющими.

Рис. 4.14. Схема устранения трещины фигурной вставкой: А – фигурная вставка; Б – фигурный паз детали под вставку; 1 – трещина; 2 – отверстие; 3 – перемычка

Отступив от конца трещины в сторону ее продолжения на 4...5мм, сверлят отверстие Ø 4,8мм для деталей со стенкой толщиной до 12 мм, Ø 6,8мм и больше 12мм на глубину соответственно 3,5 и 6,5мм. Затем в просверленное отверстие устанавливают фиксатор специального кондуктора (рис. 4.15) и сверлят второе. Переставляя фиксатор кондуктора, сверлят необходимое количество отверстий по всей трещине. Кроме того, поперек трещины через каждые пять отверстий сверлят по два отверстия с каждой стороны трещины. Продувают отверстия сжатым воздухом. Поверхности отверстий и вставок обезжиривают ацетоном и смазывают эпоксидным компаундом. Устанавливают в паз сначала поперечные, а затем продольные вставки, расклепывают их и зачищают заподлицо с поверхностью детали.

Аналогично устраняют короткие трещины стягивающими вставками. Поперек трещины с помощью специального кондуктора сверлят шесть отверстий (по три с каждой стороны трещины) Ø 3,5мм с шагом 4,2 мм на глубину 10мм. Перемычку между отверстиями удаляют специальным пробойником, создавая канавку шириной 1,8мм. Паз продувают воздухом. Поверхности паза и вставки обезжиривают, смазывают эпоксидным компаундом, запрессовывают вставку в паз, расклепывают ее и зачищают. Трещина стягивается за счет разности шага (0,2мм) между отверстиями паза и цилиндрами вставки. Разработан и выпускается переносной комплект ОР-11362, в состав которого входят фигурные вставки, необходимая технологическая оснастка и инструмент. Данный способ отличается низкой трудоемкостью, простотой и доступностью в условиях любого предприятия и мастерской.

Рис. 4.15. Схема сверления отверстий по кондуктору: 1 – шпиндель; 2 – приспособление для сверления; 3 – патрон; 4 – сверло; 5 – деталь; 6 – кондуктор приспособления

Дата добавления: 2016-12-08; просмотров: 3279;