ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии.

Производительность сварки по сравнению с ручной дуговой покрытыми электродами выше в несколько раз (до 10 раз) за счёт:

а) расширения диапазона тока до 2000А;

б) повышения диаметра электрода до 10 (12) мм;

в) увеличения скорости сварки, для однодугового процесса в несколько раз, а для многодугового процесса - в несколько десятков раз.

Основные приемущества способа связаны с тем, что расплавление металла и формирования шва происходит под расплавленным слоем флюса. Это обеспечивает эффективную защиту от атмосферы с внешней стороны шва, исключает разбрызгивание металла электрода за пределы ванны, уменьшает потери тепла в атмосферу, и соответственно повышается КПД использования энергии дуги. Расплавленный шлак позволяет, в ряде случаев, произвести металлургическую обработку шва. По эффективный КПД процесса нагрева металла - до 0.95 на больших толщинах.

Свариваемые материалы:

-практически все конструкционные стали, алюминиевые, никелевые, титановые сплавы.

Диапазон свариваемых толщин стальных конструкций:

-для однопроходной сварки от 3. . . 28 мм. ( от 8 мм с разделкой кромок);

- многопроходные швы до десятых долей метра.

Основные области применения:

-тяжёлое и среднее машиностроение, судостроение;

- промышленное производство труб и металлоконструкций из проката.

В строительстве применяется ограничено: мосты, резервуары, трубные плети.

К недостаткам способа относится возможность сварки за редким исключением только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10 ... 15°.

Существует оборудование для сварки вертикальных швов в судостроении под флюсом и сварки неповоротных стыков труб, но оно не нашло широкого применение из-за неудобств в эксплуатации. Еще иногда применяется сварка горизонтальных швов при полистовой сборке и сварке резервуаров.

Относительный недостаток - невозможность наблюдать за формированием шва и соответственно корректировать процесс сварки. Тем не менее, процесс на третьем месте по объему применению после сварки качественными электродами и сварки в среде защитных газов.

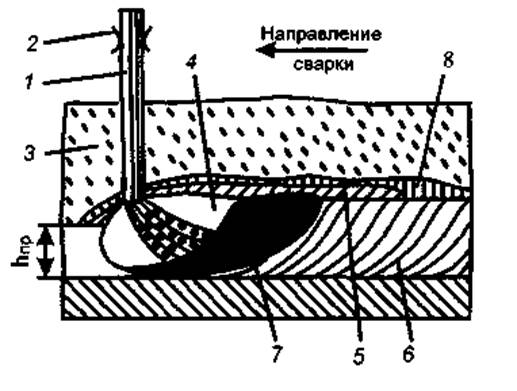

Сущность способа. Наиболее широко распространен процесс с использованием одного электрода - однодуговая сварка. Сварочная дуга горит между голой электродной проволокой 1 и изделием, находящимся под слоем флюса 3 (рис. 3.26).

Рис. 3.26. Сварка под флюсом

В расплавленном флюсе 5 газами и парами флюса и расплавленного металла образуется полость - газовый пузырь 4, в котором существует сварочная дуга. Давление газов в газовом пузыре в сочетании с механическим давлением, создаваемым дугой, оказывается достаточным для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от нее к основному металлу. Повышение силы сварочного тока увеличивает механическое давление дуги и глубину проплавления основного металла hпр.

Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 6. Затвердевший флюс образует шлаковую корку 8 на поверхности шва. Расплавленный флюс, образуя пузырь покрывая поверхность сварочной ванны, эффективно защищает расплавленный металл от взаимодействий с воздухом. Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва с требуемым химическим составом.

В отличие от ручной дуговой сварки металлическом электродом при сварке под флюсом, так же как и при сварке плавящимся электродом в защитных газах, токоподвод 2 к электродной проволоке осуществляется на небольшом расстоянии (вылет электрода) от дуги (до 70 мм). Это позволяет ввиду пропускать через электрод большой ток (до 2000 А). Плотность сварочного тока в проволоке достигает 200 ... 250 А/мм2, в то время как при ручной дуговой сварке не превышает 15 А/мм2. В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т.е. достигается высокая производительность процесса.

Сварку под флюсом можно осуществлять переменным и постоянным током. Подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами.

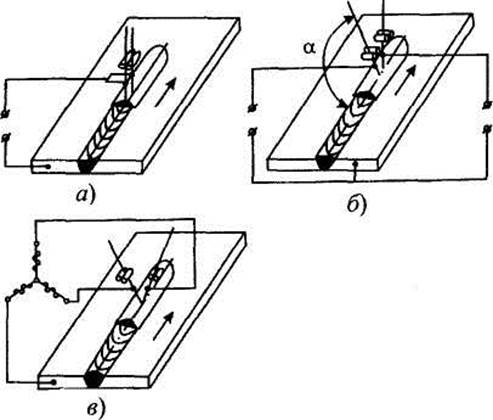

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 3.27, а) дуги, горящие в общую ванну, питаются от одного источника.

Рис. 3.27. Схемы образования шва при сварке:

а - сдвоенным электродом; б - двухдуговой; в - трехфазной дуговой

Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла. Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном (см. рис. 3.31, б) уменьшается.

Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке (рис. 3.27, б) используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей.

Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям и подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну электродом, наклоненным углом вперед (угол α = 45 ... 60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов (см. рис. 3.14, б). Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги - переменный, для другой - постоянный).

При сварке на переменном токе по схеме на рис. 3.27, в возникает трехфазная дуга: одна дуга горит между электродами (независимая дуга), а две другие - между каждым электродом и изделием. Все дуги горят в одном плавильном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа - необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.

Параметры режима сварки под флюсом при заданных роде тока, а для постоянного тока и полярности, марке флюса и его грануляции следующие:

сварочный ток, напряжение на дуге, скорость сварки и подачи проволоки, диаметр электродной проволоки, вылет электрода из токопровода, угол наклона электрода по направлению сварки, угол наклона изделия, амплитуда и скорость поперечного перемещения электрода.

-Диапазон тока: (100) 200. . . 2000А;

-напряжение на дуге: 25. . . 60 (70)В;

-скорость однодуговой сварки: 10. . . 60 (80) м/час;

-скорость многодуговой сварки: до 500 м/час;

-диаметр электродов: 2. . . 8 (10 )мм. ;

- скорость подачи электрода до 400 м/час;

Влияние параметров режима сварки на форму и размеры шва. Форма и размеры шва зависят от многих параметров режима сварки: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, вылет электрода, грануляция флюса, род тока и полярность и т.п. оказывают меньшее влияние на форму и размеры шва.

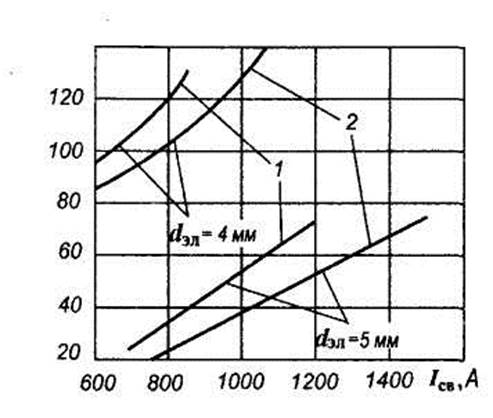

Необходимое условие сварки - поддержание дуги. Для этого скорость подачи электрода должна соответствовать скорости его плавления теплотой дуги. С увеличением силы сварочного тока скорость подачи электрода должна увеличиваться (рис. 3.28).

Рис. 3.28. Зависимость скорости подачи электродной проволоки от

величины сварочного тока при различных диаметрах электродной

проволоки и напряжениях дуги: 1.-30... 32 В; 2- 50. ..52В

Электродные проволоки меньшего диаметра при равной силе сварочного тока следует подавать с большей скоростью. Условно это можно представить, как расплавление одинакового количества электродного металла при равном количестве теплоты, выделяемой в дуге. В действительности количество расплавляемого электродного металла несколько увеличивается с ростом плотности сварочного тока.

При некотором уменьшении скорости подачи длина дуги и ее напряжение увеличиваются. В результате уменьшаются доля теплоты, идущая на расплавление электрода, и количество расплавляемого электродного металла.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

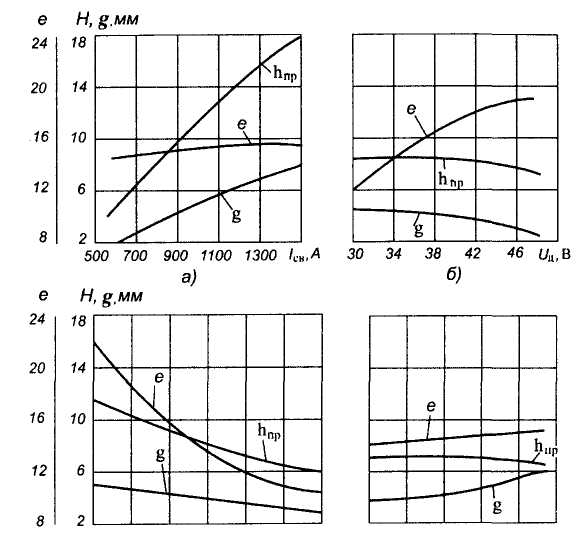

С увеличением сварочного тока (рис. 3.29, а) глубина проплавления возрастает почти линейно до некоторого значения. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Рис. 3.29. Влияние на размеры поперечного сечения шва:

а - величины сварочного тока; б - напряжения дуги; в - скорости сварки; г - вылета электрода;

hпр - глубина проплавления; е- ширина шва; g - высота усиления шва

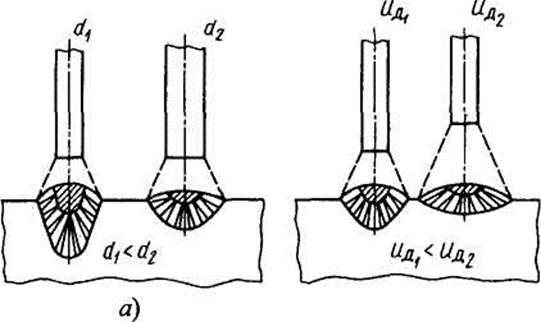

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления (табл. 3.1, рис. 3.30, а).

Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Уменьшением диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если максимальное значение сварочного тока, обеспечиваемое источником питания дуги, ограничено. Однако при этом уменьшается коэффициент формы провара шва (ψ = e/hпр) и интенсифицируется зональная ликвация в металле шва (рис. 3.30), располагающаяся в его рабочем сечении. Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

Таблица 3.1. Значения сварочного тока, при которых достигается одинаковая глубина проплавления электродной проволокой различного диаметра на форму шва

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Плотность тока, А/мм2 | Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Плотность тока, А/мм2 |

б)

Рис. 3.30. Схема влияния диаметра электрода (а) и напряжения дуги (6)

При сварке на постоянном токе прямой полярности глубина проплавления на 40 ... 50 %, а на переменном - на 15 ... 20 % меньше, чем при сварке на постоянном токе обратной полярности.

Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва (см. рис. 3.29, б), а глубина его проплавления изменяется незначительно. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются (см. рис. 3.29, в). Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторого значения, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При дальнейшем увеличении скорости сварки закономерности изменения размеров шва такие же, как на рис. 3.29, в. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода (см. рис. 3.29, г) возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке электродными проволоками диаметром 1 ... 3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода).

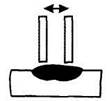

В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек направления шва (рис. 3.31, а) с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и выпуклость шва уменьшаются, а ширина увеличивается и обычно несколько больше амплитуды колебаний. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений с повышенным зазором в стыке или уменьшенным притуплением кромок. Подобный же эффект наблюдается при сварке сдвоенным электродом (рис. 3.31, б и 3.27, а), когда электроды расположены поперек направления сварки. При их последовательном расположении глубина проплавления, наоборот, возрастает.

а) б)

Рис. 3.31. Схемы сварки:

а — электродом

с поперечными колебаниями;

б - сдвоенным электродом

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзо-видные флюсы) повышается газопроницаемость слоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами (с галогенами), как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия (см. рис. 3.14) при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке. Для предупреждения стекания расплавленного флюса ввиду его высокой жидкотекучести сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10 ... 15°. Изменение формы и размеров шва наклоном изделия находит практическое применение только при сварке кольцевых стыков труб ввиду сложности установки листовых конструкций в наклонное положение. Сварка с наклоном электрода находит применение для повышения скорости многодуговой сварки. Подогрев основного металла до температуры 100°С и выше приводит к увеличению глубины провара и ширины шва.

Техника автоматической сварки.

Перед началом автоматической сварки следует проверить чистоту кромок, правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многослойными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

В начале сварки, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки планки удаляют.

При автоматической сварке стыковых соединений на весу сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, - образование прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной или механизированной подварке, если невозможна автоматическая. При возможности доступа к стыку с обеих сторон сварку можно выполнять на остающихся стальных подкладках, съемных медных, керамических или стекловолоконных. Установка подкладок достаточно трудоемка. Односторонняя сварка на остающейся стальной подкладке возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения.

Толщина подкладки при однослойных швах составляет 30 ... 40 % толщины основного металла или равна толщине первого слоя в многослойных швах. При использовании для сварки односторонних швов съемных медных подкладок качество шва зависит от надежности поджатая к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Недостаток этого способа — трудность точной укладки кромок длинного стыка вдоль формирующей канавки неподвижной медной подкладки.

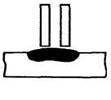

Для улучшения формирования корня шва в увеличенную по глубине формирующую канавку в медной подкладке можно засыпать флюс - так выполняют сварку на флюсомедной подкладке. Односторонняя сварка на флюсовой подушке (рис. 3.32) при плотном поджатии флюса обеспечивает полный провар кромок, хорошее формирование корня шва при меньшей точности сборки кромок толщиной 2 мм и выше. Флюс под стыком поджимается воздухом, подаваемым в шланг 3, а при сварке кольцевых швов - специальной гибкой лентой. Свариваемые листы от перекоса при поджатии флюса должны удерживаться специальными грузами или магнитным полем на специальных магнитных стендах.

Рис. 3.32. Сварка на флюсовой подушке:

а - плоских конструкций; б - внутренних кольцевых швов (стрелками указаны направления перемещений); 1 - изделие; 2 - флюс; 3 - воздушный шланг; 4 -лоток; 5 – профилированная гибкая лента, б - электрод

Формирование корня шва на флюсовой подушке позволяет выполнять автоматическую сварку однопроходных швов без разделки или с V-образной разделкой кромок на металле толщиной до 15 мм, корневого шва в многопроходных швах с V- или Х-образной разделкой кромок, а также сварку по заданному повышенному зазору без разделки кромок металла толщиной до 50 мм. Применение этого способа сокращается из-за трудности плотного поджатия флюса под стык по всей его длине. В местах его неплотного поджатия образуются прожоги.

В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на толщину 2 ... 5 мм. При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной или механизированной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подварочный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток.

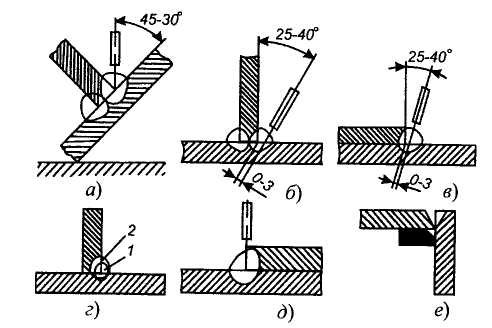

В зависимости от площади поперечного сечения шва и положения сварки угловые соединения можно выполнять без скоса или со скосом одной из кромок одно- и многослойными швами. Полный провар стыка без скоса кромок можно получить при толщине стенки в тавровом соединении не более 14 мм. Сварку угловых швов выполняют в положении "в лодочку" или наклонным электродом (рис. 3.33).

Рис. 3.33. Автоматическая сварка под флюсом угловых швов

При положении "в лодочку" (рис. 3.33, а) в один проход можно сваривать швы с катетом до 14 мм, наклонным электродом - до 6 мм. Соединение под сварку следует собирать с минимальным зазором для предупреждения вытекания в него расплавленного металла. При зазоре свыше 1,5 мм с обратной стороны первого шва необходима ручная или механизированная подварка. Подварочный шов должен быть полностью переварен при наложении основных швов. В практике применяют также заделку зазора с обратной стороны асбестовым шнуром, который впоследствии удаляют. В некоторых типах сварных соединений возможно применение медных подкладок (рис. 3.33, е).

Подобные же приемы применяют и при сварке наклонным электродом при зазоре в стыке свыше 2,5 мм. Для обеспечения полного провара стыка кромок сварку можно выполнять в несимметричную "лодочку" (рис. 3.33, а), когда угол между электродом и полкой тавра уменьшается до 30°. Этот же прием используют при различной толщине свариваемых элементов, когда уменьшается угол между электродом и более тонким элементом. При сварке тавровых соединений наклонным электродом трудно избежать подреза на вертикальной стенке соединения. Для предупреждения этого электрод смещают на полку (рис. 3.33, б, в). Последовательность сварки многопроходных швов указана на рис. 3.33, г. Нахлесточные соединения при толщине верхнего листа до 8 мм сваривают вертикальным электродом с оплавлением верхней кромки (рис. 3.32, д).

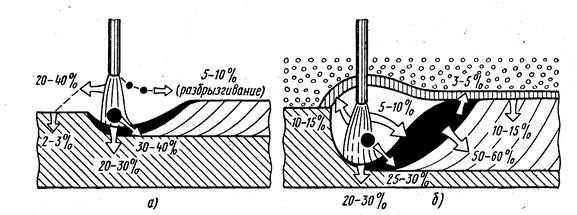

Распределение тепловой энергии при сварке плавящимся электродом открытой дугой и под флюсом показано ниже.

Рис. 3.34. Тепловые потоки при сварке плавящимся электродом открытой дугой и под флюсом

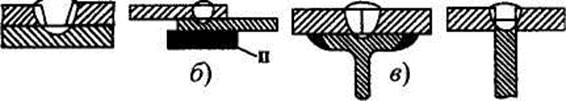

Техника сварки электрозаклепок, стыков труб и приварки шпилек. Сварка электрозаклепок производится с помощью специальных аппаратов - электрозаклепочников. Электрозаклепками обычно выполняют сварку нахлесточных соединений. При толщине верхнего листа 3 ... 4 мм сварку ведут с его проплавлением (рис. 3.35, б). При большой толщине верхнего листа (до 10 мм) в нем предварительно пробивают отверстие (рис. 3.35, а), диаметр которого на 4 ... 5 мм больше диаметра электродной проволоки. Диаметр электрозаклепки равен двум - четырем толщинам верхнего листа. Зазор между деталями не должен превышать 1 мм. При небольшой толщине нижнего листа сварку для предупреждения прожога выполняют на медной подкладке (рис. 3.35, б).

а) г)

Рис. 3.35. Электрозаклепки, выполненные через отверстие в верхнем листе (а) и с проплавлением верхнего листа (б). Сварка с проплавлением (в) и оплавлением (г) кромок верхнего листа

При использовании электрозаклепочников в процессе горения электрод диаметром 4 ... 6 мм обычно не подается в дугу. Перед началом сварки электрод рабочим концом (иногда через стальную стружку для облегчения возбуждения дуги) закорачивается на изделие и засыпается флюсом. Вместо флюса можно использовать специальные флюсовые шайбы (смесь из 90 % мелкомолотого флюса и 10 % жидкого стекла). После включения сварочного тока и возбуждения дуги она горит до естественного обрыва. После зачистки конца электрода от колпачка застывшего шлака можно сваривать следующую электрозаклепку.

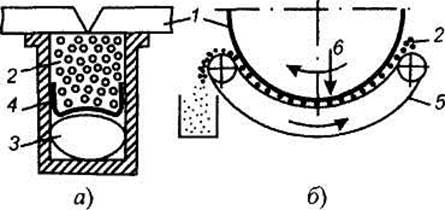

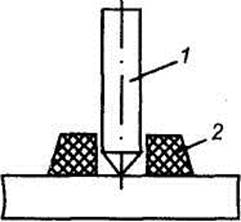

Для приварки шпилек используют специальные установки и флюсовые шайбы (рис. 3.36) высотой 6 ... 10 мм и наружным диаметром 15 ... 20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на конус с углом 90°..

Рис. 3.36. Приварка шпилек: 1 - шпилька; 2 - флюсовая шайба

При приварке шпилек в вертикальном и потолочном положениях силу тока выбирают на 25- 30 % меньше, чем при сварке в нижнем положении. Процесс несколько напоминает сварку электрозаклепоками. После обрыва дуги и образования достаточной сварочной ванны шпильку быстро до упора подают оплавленным концом.

| <== предыдущая лекция | | | следующая лекция ==> |

| ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ | | | Характеристики электродов. |

Дата добавления: 2016-11-28; просмотров: 5257;