Источники водорода при сварке под флюсом

Этот вид сварки, выполняемый в изолированной от атмосферы газовой полости, обеспечивает надежную защиту металла шва лишь от азота, входящего в состав атмосферы. Среднее содержание азота в швах, полученных при сварке низкоуглеродистых сталей, обычно составляет 0,02 %. Такой уровень азота не играет серьезной роли в металлургических процессах, в том числе при образовании пористости швов. Более существенным является присутствие в шве водорода и кислорода, которые попадают в зону сваривания разными путями:

· с атмосферной влагой;

-с влагой флюса, входящей в состав его соединений, адсорбированной на поверхности зерен, а также внутри них в результате мокрой грануляции флюса (дробления жидкого флюса струями воды);

· с влагой в составе ржавчины или других поверхностных оксидов

-с основным металлом и сварочными материалами, содержащими некоторое количество водорода (0,5...3 см /100 г).

В зависимости от температуры газовой фазы водород может находиться в молекулярном, атомарном или ионизированном состояниях.

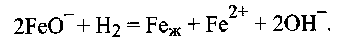

В расплавленных флюсе и шлаке водород содержится в виде ионов ОН. Растворению водорода в железе предшествует процесс его окисления оксидами Fe:

(9.39)

(9.39)

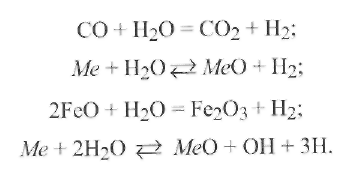

· Переход водорода из жидкого шлака в металл сварочной ванны сопровождается разрывом связи О-Н. Основной источник водорода - водяной пар - в зоне столба дуги диссоциирует. Из расчетов степени термической диссоциации водяного пара при температурах, равных температуре капель электродного металла (ниже 4000 К), следует, что она не превышает 70 %. Более полное разложение водяного пара происходит при его взаимодействии с металлом и шлаком по реакциям:

·  (9.40)

(9.40)

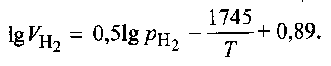

· Учитывая зависимость растворимости от температуры, полагают, что поглощение водорода происходит на стадии капли; в сварочной ванне, наоборот, идет дегазация. Растворимость водорода зависит как от температуры, так и от парциального давления согласно законам Генри и Сивертса. Влияние этих двух факторов учтено в уравнении А.Н. Морозова:

·  (9.41)

(9.41)

· Кроме того, на растворимость водорода в железе влияют легирующие элементы. Титан, ниобий, цирконий повышают ее, так как образуют с водородом прочные гидриды. Другие элементы-раскислители: марганец, никель, хром косвенно влияют на растворимость водорода в железе, связывая кислород в оксиды, а углерод, кремний, алюминий снижают ее до 40 см /100 г. Таким образом, жидкое железо может поглощать значительное количество водорода (см. рис. 9.6, б) даже при низком парциальном давлении. Особенно велика концентрация водорода при многопроходной дуговой сварке под флюсом в условиях максимального перегрева металла. В твердом металле шва остаточная концентрация водорода достигает 10 см /100 г, а основная масса водорода успевает выделиться из металла в результате десорбции в условиях замедленной скорости охлаждения шва под шлаковой коркой.

· Присущее всем металлам негативное влияние водорода заключается в том, что при кристаллизации образуется пористость по реакции 2[Н] = Н2. Возникновение при охлаждении молекулярного водорода, не растворимого в металле, является главным фактором появления пор в шве. Закономерности образования межфазной поверхности газ - металл и рост пор, описанные в гл. 8, подтверждают, что скорость роста пузырьков определяется степенью пересыщения сварочной ванны газами и диффузией атомов газов в зародыш из прилегающих микрообъемов. При локальном пересыщении жидкости у фронта кристаллизации зарождение и развитие пузырьков наиболее вероятны при остановке роста кристаллов, имеющей место в условиях периодической кристаллизации. Для обычных условий охлаждения сварочной ванны наиболее вероятно образование мельчайших пор у линии сплавления, где средняя скорость роста кристаллитов минимальна. Это чаще всего наблюдается при сварке алюминия, меди и их сплавов.

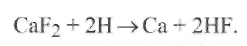

· При сварке с флюсовой защитой металла, включая комбинированную газошлаковую защиту, существенное снижение главного фактора - парциального давления водорода в зоне столба дуги достигается путем его связывания в нерастворимые соединения с фтором (HF) в результате выделения фтора из флюоритаCaF2, входящего в состав флюсов, по реакции

·  (9.42)

(9.42)

· Таким образом, тщательная прокалка флюсов, их хранение в герметичной таре, очистка поверхности металла и электродной проволоки от ржавчины и масла способствуют уменьшению водородного насыщения швов, а также предотвращению пористости.

Дата добавления: 2017-01-13; просмотров: 866;