Магнитно-импульсная сварка

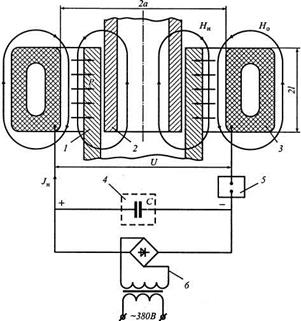

Если две детали, например вставленные концами друг в друга трубы 7 и 2 (рис.95), поместить внутрь кольцевого индуктора 3 и через обмотку этого индуктора пропустить ток  от конденсаторной батареи 4 с помощью разрядника 5, то в обмотке индуктора возбудится импульс магнитного поля

от конденсаторной батареи 4 с помощью разрядника 5, то в обмотке индуктора возбудится импульс магнитного поля  Оно возбудит в наружной детали 1 вихревые токи, которые образуют суммарное магнитное поле

Оно возбудит в наружной детали 1 вихревые токи, которые образуют суммарное магнитное поле  направленное навстречу полю

направленное навстречу полю  . Между этими полями возникнет сила отталкивания

. Между этими полями возникнет сила отталкивания  которая зависит от емкости С конденсаторной батареи 4, напряжения

которая зависит от емкости С конденсаторной батареи 4, напряжения  на ней и от размеров индуктора: половины

на ней и от размеров индуктора: половины  его высоты и внутреннего радиуса

его высоты и внутреннего радиуса  Эта сила может достигать

Эта сила может достигать  Этого вполне достаточно, чтобы за доли секунды, в течение которых длится импульс тока, наружная деталь 1 разогналась до скорости в несколько километров в секунду и ударилась о внутреннюю деталь. При соударении в зоне контакта между ними происходит очистка поверхностей, их деформация, образуется соединение практически так же, как и при сварке взрывом. Однако при магнитно-импульсной сварке существует критический порог энергии импульса (около 10 кДж), при превышении которого соединение деталей самопроизвольно разрушается. Кроме того, здесь осуществляется плоский удар, поэтому могут образовываться местные непровары, которые трудно обнаружить. Поэтому магнитно-импульсная сварка применяется в основном для соединения тонкостенных деталей, толщина метаемой детали не должна превышать 3 мм. Индуктор испытывает те же нагрузки, что и метаемая деталь, возникает проблема его прочности и долговечности.

Этого вполне достаточно, чтобы за доли секунды, в течение которых длится импульс тока, наружная деталь 1 разогналась до скорости в несколько километров в секунду и ударилась о внутреннюю деталь. При соударении в зоне контакта между ними происходит очистка поверхностей, их деформация, образуется соединение практически так же, как и при сварке взрывом. Однако при магнитно-импульсной сварке существует критический порог энергии импульса (около 10 кДж), при превышении которого соединение деталей самопроизвольно разрушается. Кроме того, здесь осуществляется плоский удар, поэтому могут образовываться местные непровары, которые трудно обнаружить. Поэтому магнитно-импульсная сварка применяется в основном для соединения тонкостенных деталей, толщина метаемой детали не должна превышать 3 мм. Индуктор испытывает те же нагрузки, что и метаемая деталь, возникает проблема его прочности и долговечности.

Рис. 95. Схема магнитно-импульсной сварки телескопического соединения труб: 1 и 2 - труба; 3 - кольцевой индуктор; 4 - конденсаторная батарея; 5 - разрядник; 6 - источник тока заряда конденсаторной батареи

Магнитно-импульсная сварка, как и сварка взрывом, позволяет получать качественные соединения разнородных металлов. Она высокопроизводительна, проста в управлении, легко автоматизируется. Это делает магнитно-импульсную сварку перспективным способом соединения деталей.

Тип сварного соединения

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рис. 96.).

Рис. 96. Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом.

Формы подготовки кромок под сварку показаны на рис. 97. различают V, K, X – образные

По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рис. 97. Формы подготовки кромок под сварку:

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Специальные термические процессы в сварочном производстве

1.Наплавка – процесс нанесения слоя металла или сплава на поверхность изделия.

Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, например жаростойкостью и жаропрочностью, высокой износостойкостью при нормальных и повышенных температурах, коррозионной стойкостью и т.п. Наплавка может производиться как при изготовлении новых деталей, так и в ремонтно-восстановительных работах, существенно удлиняя срок эксплуатации деталей и узлов, обеспечивая этим высокий экономический эффект.

Существуют разнообразные способы наплавки.

1. Ручная дуговая электродами со стержнями и покрытиями специальных составов.

2. Автоматическая наплавка под флюсом. Электроды могут быть сплошного сечения и порошковые. Состав флюса, металл электрода и состав наполнителя определяют свойства наплавленного слоя.

3. Наплавка плавящимися и неплавящимися электродами в среде защитных газов. Свойства наплавленного слоя зависят от материала присадки или электрода.

4. Плазменная наплавка. Дуга может быть как прямого, так и косвенного действия. Можно плазменной струей оплавлять слой легированного порошка, предварительно нанесенный на поверхность детали.

5. Электрошлаковая, электронно-лучевая, лазерная наплавка, а также наплавка газокислородным пламенем.

Существенным показателем эффективности того или иного способа наплавки является степень перемешивания при наплавке основного металла и присадочного: чем она меньше, тем ближе будут свойства наплавленного слоя к заданным.

2. Напыление

При напылении расплавленные по всему объему или по поверхности частицы материала будущего покрытия направляются на поверхность нагретой заготовки. При соударении с поверхностью частица деформируется, обеспечивая хороший физический контакт с деталью. Характер взаимодействия частицы с материалом подложки, последующая кристаллизация частиц определяет качество адгезии покрытия с подложкой. Последующие слои формируются уже за счет связей частиц друг с другом, имеют чешуйчатое строение и существенно неоднородны.

По мере повышения стоимости объемного легирования и стремления получить требуемые эксплуатационные свойства более экономичным способом (легированием поверхности) напыление становится все более предпочтительным.

Для напыления используют источники тепла: газовое пламя, плазму, ионный нагрев, нагрев в печах, лазер и др.

Наибольшее распространение получили процессы газопламенного и плазменного напыления. Материал для напыления подается в пламя горелки или плазменную дугу в виде проволоки или порошка, где происходит нагрев и распыление частиц, которые тепловым потоком источника нагрева разгоняются и попадают на поверхность напыляемой детали. Иной способ формирования покрытий при нагреве в печах. В этом случае нагретая деталь контактирует с материалом покрытия, находящимся в виде порошка или газовой фазы. Получаемое таким методом покрытие имеет высокую адгезию к поверхности детали за счет активных диффузионных процессов, происходящих в период длительной выдержки в печи при высокой температуре.

Все большее распространение получают ионно-плазменные методы напыления износостойких и декоративных покрытий.

3. Пайка

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

Образование соединения без расплавления основного металла обеспечивает возможность распая соединения.

Качество паяных соединений (прочность, герметичность, надежность и др.) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава. По температуре плавления припои подразделяют на особо легкоплавкие (температура плавления ниже 145 0С), легкоплавкие (145…450 0С), среднеплавкие (450…1100 0С) и тугоплавкие (выше 1050 0С). К особо легкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, олова, цинка, свинца. К среднеплавким и тугоплавким относятся припои медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

В зависимости от способа нагрева различают пайку газовую, погружением (в металлическую или соляную ванну), электрическую (дуговая, индукционная, контактная), ультразвуковую.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки.

В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, электронагрев, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Перспективным направлением развития технологии пайки металлических и неметаллических материалов является использование ультразвука. Генератор ультразвуковой частоты и паяльник с ультразвуковым магнитострикционным вибратором применяются для безфлюсовой пайки на воздухе и пайке алюминия. Оксидная пленка разрушается за счет колебаний ультразвуковой частоты.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Детали для пайки тщательно подготавливаются: их зачищают, промывают, обезжиривают.

Зазор между сопрягаемыми поверхностями обеспечивает диффузионный обмен припоя с металлом детали и прочность соединения. Зазор должен быть одинаков по всему сечению.

Припой должен быть зафиксирован относительно места спая. Припой закладывают в месте спая в виде фольговых прокладок, проволочных контуров, лент, дроби, паст вместе с флюсом или наносят в расплавленном виде. При автоматизированной пайке – в виде пасты с помощью шприц-установок.

При возможности предусматриваются средства механизации – полуавтоматы и автоматы для газовой, электрической пайки.

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, методами дефекто- и рентгеноскопии.

ФОРМООБРАЗОВАНИЕ

Резание материалов

Обработка материалов, т.е. получение различных деталей из заготовок производится двумя методами:

1. со снятием материала (резание)

2. бес снятия материала.

Обработка резанием – это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхности за счет срезания с поверхности заготовки режущим инструментом материала технологического припуска в виде стружки. Способы разделения металлов на части, при которых не образуется стружка, также относятся к обработке резанием (например, разрезка ножницами).

Процесс резания основан на явлении разрушения материала при силовом воздействии режущего инструмента. Обработка ведется на станках, обеспечивающих необходимое усилие резания и управляемое относительное перемещение заготовки и инструмента.

Рис. 98. Процесс снятие слоя металла (резание);

а – виды стружки (1 – сливная; 2 – надлома; 3,4 – элементная)

Основным элементом РИ является режущий клин (рис.98). По твердости и прочности материал режущего клина должен существенно превосходить твердость и прочность обрабатываемого материала, тем самым обеспечивая его режущие свойства. К инструменту прикладывается усилие Р, равное силе сопротивления обрабатываемого материала резанию и сообщается перемещение относительно заготовки со скоростью v. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку толщиной h.

Стружка образуется в результате упруго-пластической деформации обрабатываемого материала и разрушения у режущей кромки. Внешний вид стружки отражает процессы деформации и разрушения материала, происходящий при резании. Будущий элемент стружки сначала деформируется упруго, затем пластически и. наконец, напряжения превзойдут предел прочности, отделяется от основного материала. Образовавшийся элемент стружки при своем движении по передней поверхности резца дополнительно деформируется вследствие трения. Вот почему нижние прирезцовые слои стружки всегда значительнее деформированы, чем наружные. Образуемая при резании стружка может быть элементная, скалывания, сливная (при обработке пластичных материалов), надлома (при обработке хрупких материалов – чугун, бронза).

Для осуществления любого процесса резания необходимо наличие движения инструмента и заготовки. Каждый из металлорежущих станков имеет свои рабочие органы, в которых осуществляются определенные движения. Движения рабочих органов станков делятся на следующие группы:

1. Движения резания

2. Установочные движения

3. Вспомогательные движения

Движения, при которых с обрабатываемой заготовки снимается часть металла до определенных размеров и определенного качества поверхности детали называется движением резания.

Оно разделяется на главное движение и движение подачи.

Движения, которые определяют скорость снятия слоя металла, принимают за главное движение. Они характеризуются скоростью резания. Движения, которые обеспечивают движение непрерывного врезания режущего инструмента в заготовку, называется движением подачи.

Установочное движение – это движение рабочих органов станка, которые обеспечивают такое положение инструмента относительно заготовки, при котором с заготовки срезается слой металла.

Вспомогательное движение – это движение рабочих органов станка, не имеющих отношения к процессу резания.

Дата добавления: 2016-05-16; просмотров: 1751;