Расчет настроечного размера

При настройке инструмента перед обработкой партии деталей методом автоматического получения размеров центр рассеяния размеров должен быть расположен в той части установленного допуска, чтобы иметь возможность использования всего поля допуска для компенсации размерного износа инструмента и для сокращения количества подналадок за период стойкости инструмента. Например, если настроить резец при точении на середину поля допуска, то для компенсации износа резца можно будет использовать лишь половину допуска на размер. Если же настроечный размер расположен на расстоянии примерно в 1/4 TD от верхнего предельного размера Xmax ( TD- допуск на размер D), то на компенсацию износа инструмента можно использовать почти три четверти поля допуска.

В соответствии с рекомендациями[11, 12] уровень настройки Х0 определяется по одной из следующих формул:

- при смещении уровня настройки в процессе обработки к верхнему предельному размеру Xmax (наружное точение)

; (6.39)

; (6.39)

_ при смещении уровня настройки в процессе обработки к нижнему предельному размеру Xmin (растачивание)

, (6.40)

, (6.40)

где Xmax и Xmin – верхние и нижние предельные размеры обрабатываемой поверхности, мм;

δс – смещение уровня настройки за период стойкости инструмента, мм;

σm – среднеквадратическое отклонение размеров при обработке в малой выборке ( характе ризует мгновенную погрешность обработки на данной операции), мм;

TН – поле допуска на настройку, мм.

Смещение уровня настройки за период стойкости инструмента представляет собой

, (6.41)

, (6.41)

где  ,

,  – средние арифметические значения размеров обработки в последней и в первой мгновенных выборках за период стойкости инструмента.

– средние арифметические значения размеров обработки в последней и в первой мгновенных выборках за период стойкости инструмента.

Объем мгновенных выборок обычно 4-6 штук.

Основной причиной смещения уровня настройки δС является размерный износ инструмента.

При односторонней обработке (точение торца, обработка плоскости и т.п.)

. (6.42)

. (6.42)

При двусторонней обработке (обработка поверхности вращения, одновременная обработка двух поверхностей и т.п.)

, (6.43)

, (6.43)

где U 0 – относительный износ инструмента, мкм/км;

l – путь резания за период стойкости инструмента, м.

Расчет l при обработке деталей производится по формулам 6.21-6.29.

Число деталей, обработанных за период стойкости инструмента, может быть определено по формуле

, (6.44)

, (6.44)

где Т – период стойкости инструмента, мин;

Т0 – основное время обработки одной детали, мин.

значения Т определяются с помощью источника [16]. Величина Т0 может быть рассчитана и по приблизительным формулам, приведенным в приложении 1 [2].

Среднеквадратическое отклонение размеров σm в малой выборке на данной операции может быть определено исходя из значения поля рассеяния в этой выборке Δm. По рекомендации ИСО 1938-71 принимается ( при доверительной вероятности Р=0,95) Δm = ±2σm.

Откуда

. (6.45)

. (6.45)

Значения Δm, как мгновенной погрешности обработки, приведены в табл. 13-16. Так при обработке на токарных станках деталей диаметром 50-80-мм Δm =Δсл находится в пределах 19-46 мкм.

Допустимая в данных условиях обработки погрешность настройки при распределении ее значений по нормальному закону распределения определяется по формуле

, (6.46)

, (6.46)

где T – поле допуска на обработку, мм;

Δm – мгновенное поле рассеяния контролируемого параметра;

Δн.у – абсолютное значение погрешности контроля точности настройки, мм;

δизм – погрешность измерения, мм.

Значение Δн.у представляет собой погрешность метода расчета среднеарифметического значения в малой выборке и может вычислено следующим образом

н.у = Δрасч. =

н.у = Δрасч. =  , (6.47)

, (6.47)

где n – объем выборки.

Допустимая для данных условий погрешность измерений δизм принимается по табл. 18. В соответствии с δизм по [18] выбираются средства измерений.

Пример.

Рассчитать настроечный размер для операции чистового точения шейки вала диаметром 60,86-0,07 мм.

Решение:

- По табл. 27 [9] принимаем δизм = 18 мкм.

- По табл. 13 принимаем Δm = 20 мкм. По формуле 6.45 рассчитываем σm = 20/4 = 5мкм.

3. Определяем Δн.у = Δрасч. =  мкм (формула 6.47)

мкм (формула 6.47)

4. По [16] принимаем стойкость резца с твердым сплавом Т30К4 Т = 60 мин

при подаче Sпр = 0,3 мм/об.

5. С учетом того, что Т0 = 0,75 мин (табл. 5) определяем число обработанных деталей за период стойкости резца

шт.

шт.

6. Рассчитываем длину резания при точении диаметра 60,86 на длине 73 мм,

при Sпр = 0,3 мм/об при обработке 80 дет

м.

м.

7. По табл. 10 принимаем U0 = 4 мкм/км.

8. Определяем смещение уровня настройки:

мкм.

мкм.

9. Рассчитываем поле допуска на настройку

мкм.

мкм.

С учетом рекомендаций таблицы 21 принимаем ТН = 20 мкм

10. Рассчитываем настроечный размер

Х0 =  мм.

мм.

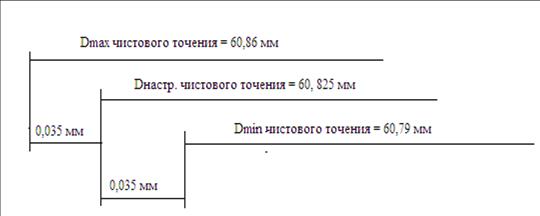

11. Строим графическую схему предельных и настроечного размера на рассматриваемой операции, рис. 5.

Рисунок 5. Схема предельных и настроечного размеров на операции точения

Заключение. Поскольку значения смещения уровня настройки δС за период стойкости, мгновенной погрешности обработки Δm и допуска на настройку ТН для данных условий соизмеримы с допуском на обработку ТА настроечный размер совпал с серединой поля допуска.

Дата добавления: 2016-12-08; просмотров: 3285;