Расчет и выбор центрифуг

Процесс центрифугирования применяется в промышленности органического синтеза для получения осадков с влажностью менее 20—25 % (от 6—10 % до 15—20 % на пастах).

При центрифугировании неоднородные дисперсные системы разделяются под действием центробежных сил. Параметром центрифуг, характеризующим напряженность силового центробежного поля, является безразмерная величина — фактор разделения F, который показывает, во сколько раз центростремительное ускорение больше ускорения силы тяжести:

F =  ,

,

где: w =  - угловая скорость ротора, рад/сек;

- угловая скорость ротора, рад/сек;

R — внутренний радиус ротора, м.

По величине фактора разделения центрифуги делятся на 3 класса: тихоходные (F< 1000); скоростные (1000 < F< 5000); сверхцентрифуги (F> 5000).

Центрифуга представляет собой в простейшем ввде вертикальный цилиндрический ротор со сплошными или перфорированными боковыми стенками. Ротор укрепляется на валу, который приводится во вращение электродвигателем, и помещается в соосный цилиндрический неподвижный кожух, закрьгоаемый съемной крышкой. Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу, называемую фугатом. Осадок остается в роторе, а жидкая фаза удаляется из него.

Классификация центрифуг. По принципу действия центрифуги подразделяются на осадительные (отстойные) и фильтрующие. Ротор осадительных центрифуг выполняется со сплошной обечайкой. При разделении в них суспензий твердые частицы, имеющие, как правило, большую плотность, чем жидкая фаза, под действием центробежной силы осаждаются на обечайке ротора в виде кольцевого слоя; жидкая фаза, также в виде кольцевого слоя, располагается ближе к оси вращения.

Разновидность осадительных центрифуг—сепарирующие, предназначены для разделения эмульсий. При их разделении на обечайке ротора располагается слой жидкости с большей плотностью, ближе к оси вращения.--жидкий слой меньшей плотности.

В фильтрующих центрифугах ротор выполняется в виде перфорированной обечайки, на внутренней поверхности которой закреплена фильтрующая перегородка (сито или ткань). При разделении суспензий жидкая фаза проходит через фияь-1рующую перегородку, твердая фаза осаждается на ней в виде кольцевого слоя.

По характеру процесса центрифуги относят к машинам периодического и непрерывного действия. В центрифугах периодического действия различные операции (загрузка, разделение, выгрузка) происходят последовательно и периодически, в центрифугах непрерывного действия — одновременно и непрерывно.

По способу выгрузки осадка из ротора различают центрифуги с ручной выгрузкой, с гравитационной (саморазгружающиеся), инерционной, с выгрузкой ножом, пульсирующим поршнем, шнеком, вибрацией.

В центрифугах периодического действия осадок выгружают вручную после остановки ротора через его верхний борт или под действием собственной массы после остановки ротора (такой способ выгрузки пригоден лишь для сыпучих осадков), или срезают ножом, при рабочем или пониженном числе оборотов ротора. Такой способ выгрузки обычно применяют для малоабразивных осадков и в тех случаях, когда допустимо измельчение частиц твердой фазы.

Из шнековых центрифуг непрерывного действия осадок выгружается при вращении шнека относительно ротора и удаляется непрерывно без остановки ротора. Центрифуги непрерывного действия с вибрационной выгрузкой осадка разгружаются посредством колебаний конусного ротора в осевом направлении; осадок выводится из ротора непрерывно, при рабочей скорости вращения. В центрифугах непрерывного действия с инерционной выгрузкой осадок выходит из ротора под действием тангенциальных составляющих центробежных сил инерции, превосходящих по величине силы трения осадка о стенки ротора.

В зависимости от расположения оси вращения центрифуги подразделяют на вертикальные и горизонтальные.

Обозначение типа центрифуги состоит из буквенной индексации, отражающей используемый принцип разделения, основные конструктивные особенности и способ выгрузки осадка:

О — осадительные, Ф -—- фильтрующие, К — комбинированные центрифуги, Р—разделяющие сепараторы;

Г — горизонтальные, В — вертикальные, П—подвесные с верхним приводом, М — маятниковые;

Б — ручной выгрузкой осадка через борт, Д — с ручной выгрузкой через днище, С — саморазгружающиеся, Н — с ножевым съемом осадка, Ш—с шнековой выгрузкой осадка, В — с вибрационной выгрузкой осадка.

Цифры, следующие за буквенным обозначением, характеризуют диаметр барабана и конструктивную модификацию данного типа центрифуги.

Определяющим размером, при выборе центрифуги, является норма допустимой нагрузки Ра (кг), которую рассчитывают по формуле:

где: G  и G

и G  — суточная масса влажного и сухого осадка, кг;

— суточная масса влажного и сухого осадка, кг;

— влажность осадка;

— влажность осадка;

—резерв мощности.

—резерв мощности.

После выбора центрифуги следует также проверить толщину слоя осадка:

Где: V  — суточный объем влажного осадка, м3;

— суточный объем влажного осадка, м3;

Fном — номинальная поверхность фильтрации, м2.

Для центрифуги поверхность фильтрации определяется по формуле:

Fном=  H

H

где: D — диаметр корзины, м;

H—высота корзины, м.

Выбор типа промышленной центрифугипроизводится на основе анализа технологических требований, предъявляемых к процессу разделения, свойств суспензии и осадка и мощности производства. В основу такого анализа положен опыт промышленной эксплуатации центрифуг.

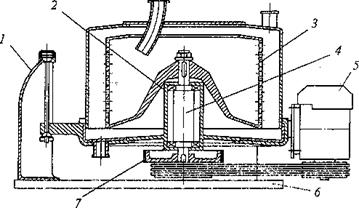

Маятниковые (трехколонные) центрифуги(рис. 6) относятся к нормальным отстойным или фильтрующим центрифугам периодического действия с ручной выгрузкой осадка.

Рис. 6. Конструктивная схема центрифуг типа ФМБ и 0МБ:

1 — колонна; 2 — привод; 3 —-ротор; 4 — вал; 5 электродвигатель;

6 -— фундаментная плита; 7 —- ленточный пружинный тормоз

Центрифуги типа ФМБ и ФМД (с фильтрующим ротором) предназначены для разделения суспензий со средне— и мелкоизмельченной твердой фазой (выше 10 мкм) и широким диапазоном концентраций. Наиболее эффективно применение этих машин на специализированных малотоннажных производствах, когда требуется получение осадка с наименьшей влажностью и высокая эффективность его промывки. Центрифуги применяют для разделения суспензий как с растворимой, так и с нерастворимой твердой фазой (в том числе с твердой фазой, имеющей повышенную абразивность), особенно когда недопустимо ее измельчение.

К достоинствам маятниковых центрифуг следует отнести простоту конструкции, малую массу и низкую стоимость машины. Существенным недостатком центрифуг этого типа является необходимость их периодической остановки для выгрузки осадка ручным способом. Поэтому удельный вес этих центрифуг в общем количестве выпускаемого фильтровального оборудования постепенно снижается. На смену им приходят центрифуги с механизированной нижней выгрузкой осадка.

Общим конструктивным признаком маятниковых центрифуг с ручной выгрузкой осадка является вертикальное расположение оси ротора (фильтрующего — в центрифугах ФМБ и осадительного — в центрифугах ОМБ), вал которого вращается в подшипниках качения, расположенных в корпусе привода. Станина подвешена на трех тягах с шаровыми шарнирами и пружинами в колоннах, установленных на фундаментной плите, что позволяет валу ротора самоустанавливаться, а также уменьшает динамическую нагрузку на подшипники при возникновении дисбаланса.

Роторы фильтрующих центрифуг оснащены подкладными (дренажными) ситами.

Привод центрифуги осуществляется от электродвигателя через клиноременную передачу.

Ленточный пружинный тормоз центрифуг сблокирован с электродвигателем. При выключении электродвигателя блокирующее устройство автоматически включает тормоз и останавливает ротор, а при включении — автоматически его растормаживает. Оно предотвращает открывание крышки при включенном электродвигателе, а также включение электродвигателя при открытой крышке кожуха центрифуги.

В центрифугах фильтрующего типа суспензия подается в ротор на ходу в питатель или отверстие в крышке кожуха. Суспензии с нерастворимой и абразивной твердой фазой загружают в ротор при остановленной центрифуге. Скорость загрузки суспензии определяется скоростью отвода фильтрата через увеличивающийся слой осадка, который откладывается на внутренней стенке фильтрующего барабана, обтянутого сеткой или фильтровальной тканью. Загрузка заканчивается при заполнении ротора осадком.

Фильтрах (фугат) и промывная жидкость выводятся из кожуха через сливной штуцер, расположенный в станине. Осадок при фуговании не измельчается. Его выгружают вручную через верхний борт ротора (ФМБ и О МБ) или днище ротора (ФМД и ОМД).

Выгрузка осадка в центрифугах типа ФМБ производится следующими способами:

1. При остановке центрифуги из барабана вынимается фильтрующий мешок, сшитый по форме барабана, с осадком. Но этот метод не может применяться для центрифуг с большим диаметром барабана, поскольку прочность мешка недостаточна, чтобы выдержать вес большого количества осадка.

2. Барабан разгружается вручную лопатами.

Центрифуги ФМБ изготовляются как в открытом, так и в герметизированном взрывозащищенном исполнении. Центрифуги ФМД изготовляются только со взрывозащищенным электрооборудованием и неискрящим тормозом, герметизированные конструкции не выпускаются.

Основные параметры центрифуг типа ФМБ и ФМД приведены в табл. VI.

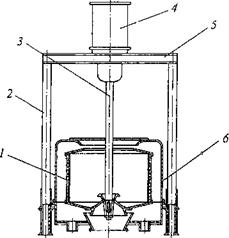

Подвесные центрифугис верхним приводом (рис. 7) применяются преимущественно в сахарной промышленности, где уровень их технического совершенства очень высок. В химической промышленности в последнее время их вытесняют маятниковые механизированные центрифуги. За редким исключением подвесные центрифуги для химической промышленности изготовляются с фильтрующими роторами. Область применения этих машин практически та же, что и маятниковых центрифуг.

|

Рис. 7. Конструктивная схема центрифуг типа ФПН, ОПН и ФПД:

1 -— ротор;

2 — стойка;

3 - вал-веретено;

4 — электродвигатель;

5 — продольные швеллеры;

6 — кожух

Общий конструктивный признак подвесных центрифуг — вертикальное расположение осей ротора и вала-веретена. Вал верхним концом подвешен в шаровой опоре, расположенной значительно выше центра тяжести вращающейся системы. Шаровая опора — головка привода центрифуги ™ представляет собой систему подшипников качения, размещенных в стакане, свободно опирающемся на сферическую поверхность корпуса привода. Пределы отклонения вала ограничиваются резиновым амортизатором, что уменьшает динамическую нагрузку на подшипники при возникновении дисбаланса. Корпус головки привода закреплен болтами на продольных швеллерах, опирающихся на две стойки. Система смазки подшипников — циркуляционная.

Привод центрифуг осуществляется от фланцевого электродвигателя, соединенного с валом: центрифуги специальной упругой муфтой. Конструкция электродвигателя позволяет производить торможение противотоком. Подвесные центрифуги также укомплектованы механическим ленточным тормозом, расположенным в корпусе головки привода.

Ротор центрифуги закрыт кожухом, состоящим из верхней и нижней частей. Кожух является сборником фильтрата, который отводится через штуцер, расположенный в днище его нижней части. Для раздельного отвода из кожуха фугата и промывной жидкости к штуцеру присоединен сегрегатор.

Все центрифуги (кроме центрифуг с гуммированными основными деталями) оснащены устройством для пропарки внутренней полости кожуха и наружной поверхности ротора.

При работе фильтрующих центрифуг суспензия подается при пониженном числе оборотов ротора. Затем число оборотов доводят до максимального, при котором осадок отжимают, промывают и повторно отжимают.

Подвесные центрифуги изготовляют с ручной и механизированной выгрузкой осадка. У механизированных центрифуг осадок срезается при пониженном числе оборотов ротора, вследствие чего практически исключается измельчение кристаллов осадка. В центрифугах ФПД осадок выгружается при остановленном роторе вручную. Разгрузка происходит через отверстия внизу барабана. Во время загрузки и работы центрифуги отверстия прикрыты клапаном, который свободно скользит по валу и перед выгрузкой приподнимается.

Подвесные центрифуги изготавливаются негерметизированными.

Встречаются конструкции подвесных центрифуг с саморазгружающимся осадком, который выгружается под действием сил тяжести. Нижняя часть барабана в этих случаях выполняется в виде конуса с углом наклона большим, чем угол естественного откоса влажного осадка, вследствие чего при остановке осадок сползает вниз. Гравитационная выгрузка может применяться только для сыпучих осадков. Поэтому центрифуги подобного типа получили незначительное распространение в химических производствах.

Основные параметры подвесных центрифуг приведены в приложении (табл. VII).

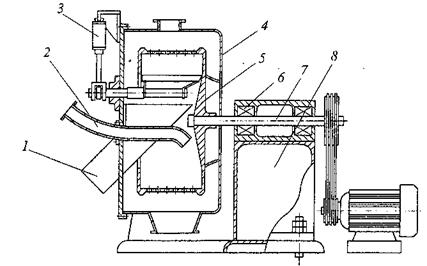

Горизонтальные центрифуги с ножевым устройством для удаления осадка (ФГН и ОГН) (рис. 8) являются нормальными отстойными или фильтрующими центрифугами периодического действия с автоматизированным управлением.

В горизонтальной фильтрующей центрифуге с ножевым устройством операции загрузки суспензии, центрифугирования, промывки, механической сушки осадка и его разгрузки выполняются, автоматически. Центрифуга управляется электрогидравлическим автоматом, позволяющим по толщине осадка контролировать степень заполнения ротора.

Фильтрующие центрифуги предназначены для разделения мелко— и средне-дисперсных суспензий (размер частиц более 30 мкм), с преимущественно растворимой твердой фазой, объемной концентрацией более 10 %, так как при обработке суспензий с меньшей концентрацией твердой фазы значительно удлиняется цикл их разделения, а машины этого типа предназначены для работы с более короткими циклами, чем другие фильтрующие центрифуги периодического действия.

На центрифугах типа ФГН не рекомендуется обрабатывать нерастворимые продукты или продукты с нерастворимыми примесями, так как в этих случаях весьма затрудняется регенерация остающегося подслоя и фильтрующего основания.

Основное преимущество центрифуг типа ФГН состоит в возможности проведения всех стадий процесса в автоматическом режиме и при постоянной частоте вращения ротора. К недостаткам следует отнести: измельчение кристаллов при срезе осадка, большие трудности регенерации фильтрующей

перегородки при обработке суспензии с нерастворимой твердой фазой. Их также не рекомендуется применять для липких и мажущихся осадков. Однако, преимуществ центрифуг типа ФГН значительно больше, поэтому спрос промышленности на них во всем мире по-прежнему высок.

Общим конструктивным признаком центрифуг является горизонтальное расположение оси ротора, вал которого вращается в подшипниках качения, установленных в станине.

На передней крышке центрифуги смонтированы: механизм среза осадка, разгрузочный бункер, питающая труба, труба для промывки и регенерации (для фильтрующих центрифуг), регулятор уровня слоя загрузки и переключатели хода ножа.

В кожухе центрифуги предусмотрен шок для доступа к ротору, при замене или ремонте сит, для фильтрующих центрифуг и люк-воздушник для отвода паров и газов из внутренней полости кожуха.

Ротор фильтрующих центрифуг1 типа ФГН—сварной, с перфорированной обечайкой. Внутри ротора с помощью планок и колец закреплены дренажное и фильтрующее сита. В зависимости от обрабатываемой суспензии фильтрующие сита могут быть заменены фильтровальными тканями, которые подбирают и устанавливают потребители.

Рис. 8. Горизонтальная центрифуга с ножевым устройством для удаления осадка:

1 —разгрузочный бункер; 2 — питающая труба; 3 — механизм среза осадка;

4 — кожух; 5 — ротор; 6—подшипники качения; 7—вал; 8 — станина

При работе центрифуги суспензия поступает через регулируемый загрузочный клапан и питающую трубу. Подача суспензии автоматически прекращается при достижении заданного уровня слоя осадка, после чего осуществляется отжим и, если требуется, промывка осадка.

Отжатый осадок срезается поступательно движущимся или поворотным ножом и через бункер выгружается из центрифуги.

Основные параметры центрифуг типа ФГН приведены в приложении (табл. VIII).

Пример 2. Подобрать центрифугу для операции центрифугирования и промывки осадка изоксазолкарбоновой кислоты (ИКК).

Описание технологического процесса: Суспензию ИКК в количестве 4843,11 кг, содержащую 164,92 кг ИКК, 10,2 кг примесей и 4667,99 кг воды, самотеком сливают на центрифугу. Маточный раствор собирают в сборник, откуда передают на сжигание. Осадок на центрифуге промывают водой из водовода. Промывные воды сливают в канализацию промышленных стоков. Отбирают пробу пасты изоксазолкарбоновой кислоты для определения массовой доли основного вещества, которая должна, быть не менее 98 % в пересчете на сухое вещество. Массовая доля воды в ИКК 15—20 %. Количество операций в сутки 1,43.

Решение:

1. Определяем состав и массу влажного осадка.

Принимаем выход на операции центрифугирования и промывки 99 %. Тогда масса 100 % ИКК в осадке составит: 164,92 • 0,99 = 163,27 кг.

Масса технического ИКК с учетом содержания основного вещества 98 %:

163,27/0,98 = 16636 кг. В ней примесей:

166,6 - 163,27 = 3,3 кг.

Принимаем влажность ИКК 20 %. Тогда масса влажного осадка:

166,6/0,8 = 208,25 кг. В нем воды: 208,25-166,6 = 41,65 кг.

2. Определяем норму допустимой нагрузки по формуле:

Принимаем

Выбираем маятниковую центрифугу с ручной выгрузкой осадка ФМД-802-4 с предельной загрузкой 180 кг. Рабочая емкость барабана 0,08 м3, внутренний диаметр 800 мм. Площадь поверхности фильтрации 1 м2.

3. Проверяем высоту слоя осадка по формуле:

Плотность органических соединений лежит в пределах 700—1300 кг/м3. Принимаем плотность влажного осадка ИКК 1000 кг/м3,

, что допустимо.

, что допустимо.

Газоочистка

Газовой неоднородной системой называется газ, содержащий во взвешенном состоянии мелкие твердые частицы или капельки жидкости. В зависимости от происхождения газовые взвеси можно разделить на две группы: механические газовые взвеси и конденсированные газовые взвеси.

Механические взвеси образуются в результате распределения тем или иным путем в газе измельченного твердого вещества, например при дроблении твердых материалов или при распыливании жидкостей. Диспергированное в газе твердое или жидкое вещество называется пылью.

Конденсированные взвеси образуются в результате конденсации веществ из газообразной (парообразной) фазы в твердую или жидкую: в первом случае получаются .дымы, во втором — туманы. Такие же взвеси могут получиться в результате химических реакций между двумя газами, идущих с образованием твердой или жидкой фазы.

Происхождение газовых взвесей имеет весьма существенное значение при выборе метода или аппарата газоочистки, так как трудность разделения газовой неоднородной системы зависит, главным образом, от размера взвешенных частиц. Основное же различие между механическими и конденсированными. взвесями заключается в крупности твердых частиц или капелек жидкости. Твердые границы в этих случаях не могут быть установлены, и в каждом отдельном случае образования газовой взвеси размеры частиц лежат в довольно широких пределах. Можно принять, что в большинстве случаев механические взвеси состоят из частиц в пределах диаметров от 5 до 50 мкм., диаметры же конденсированных частиц лежат между 0,3 и 3 (а).

Загрязненность промышленных газов, поступающих на очистку, зависит от весьма многих причин, и в первую очередь от характера производственного процесса и конструкции газопроизводящего аппарата.

методы разделения газовых взвесей

Применяемые в промышленности методы газоочистки могут быть сведены в четыре основные группы:

1) методы механической или сухой газоочистки, в которых эффект разделения обусловлен воздействием внешней механической силы на массу взвешенной в газе частицы;

2) методы мокрой газоочистки, заключающиеся в промывке грязного газа жидкостью, чаще всего водой, смачивающей я поглощающей частицы;

3) фильтрация газа, состоящая в пропускании газа через пористые перегородки, задерживающие взвешенные в газе частицы;

4) электрическая очистка газа, обусловленная воздействием электрополя высокого напряжения на заряд частицы, сообщенный ей в этом же аппарате.

методы механической (сухой) газоочистки

Разделительный эффект аппаратов механической газоочистки основан на следующих двух положениях:

1) частица пыли или жидкости в газовом потоке является относительно свободной и может передвигаться в нем, если какая-либо внешняя сила будет к этому побуждать частицу;

2) масса взвешенной частицы значительно больше массы частиц самого газа, благодаря чему действие внешних механических сил сможет проявляться на частицах и заставлять их двигаться в направлении действия этих сил.

Смешение

Смешивание является наименее разработанным в научном отношении химико-технологическим процессом. Нет формул или уравнений, которые можно было бы применить для подсчета степени или скорости смешения при заданных условиях. Это объяснятся сложностью процесса, зависящего от большого количества факторов, вследствие чего его до сих пор не удалось подвергнуть математическому анализу.

Вследствие этого, из огромного разнообразия смешиваемых веществ количество конструкций мешалок весьма велико. Среди них встречаются хорошие и плохие, но мало стандартных. Каждая отрасль промышленности создала конструкции мешалок специально для своих потребностей. Такое разнообразие не только излишне, но и создает большие препятствия в деле систематизации знаний по данному вопросу.

Поэтому основной целью этого отдела является классификация всех случаев смешивания в зависимости от смешиваемых материалов и выбор одного или нескольких типов мешалок, которые могут быть применены в каждом из этих случаев.

Основные целя смешивания, чем бы мы ни имели дело: с жидкостями, твердыми веществами или газами, или с их комбинацией, основная цель смешения остается той же самой. Она может быть сформулирована так, во всех случаях два или более вещества, находящиеся либо отдельно либо в неоднородно смешанном состоянии, должны быть при смешивании приведены в такое состояние, чтобы каждая частица данного вещества насколько возможно близко примыкала к каждой частице других компонентов.

На практике столь совершенный результат никогда не достигается, и можно даже утверждать, что в некоторых случаях такое теоретически совершенное смешивание нежелательно результатом смешивания может быть смесь, дисперсная система (суспензия или эмульсия), раствор или химическое соединение. В промышленности при определении требуемой степени перемешивания желаемое качество готового продукта почти во всех случаях является самым существенным фактором.

При смешивании всегда преследуют одну из нижеследующих целей.

Получение простой физической смеси. Смешивание до получения достаточно однородного продукта:

a) двух или более смешивающихся жидкостей, например мелассы и воды;

b) двух или более одинаково измельченных твердых веществ, например порошкообразных красок различных оттенков;

c) неоднородных смесей, в которых не происходит реакции или изменения размеров частиц; примером может служить смешивание бетона или приготовление песочного мыла.

Изменение физического состояния. Это может быть:

a) Растворение. Переход газа, жидкости или твердого тела в другую фазу путем растворения,

b) Кристаллиз а ц и я. Образование кристаллов из пересыщенного раствора.

c) Адсорбция. Селективное поглощение присутствующих в меньших количествах составных частей смеси на основе поверхностных явлений, например осветление сиропа с помощью древесного угля и т. п.

d) Флокуляция. Соединение частиц и хлопья в целях осаждения или фильтрации.

д/з рассмотреть вопросы:

- кристаллизация

- градирни

- сушка

Дата добавления: 2016-11-02; просмотров: 10180;