Выбор технологической схемы процесса. Расчет химико-технологической системы.

детерминировать – определять, обуславливать

стохастическая – случайный, вероятный

Поскольку процессам химической технологии свойственна детерминированно-стохастическая природа (при этом детерминированная составляющая определяется фундаментальными законами физической химии), то стохастическая составляющая по своей природе отражает нестационарность процессов, проявляющихся в различном распределении элементов фаз по времени пребывания в аппарате, характеру распределения включений, по степени химического превращения, вязкости, плотности и другим физико-химическим свойствам.

Детерминированная составляющая на основе фундаментальных законов - закона Ньютона, переноса массы и энергии и т. п. - позволяет строго теоретически определить скорость протекания того или иного процесса, а следовательно, и время для достижения конечного состояния или завершенности процесса при данной скорости. Однако в промышленных аппаратах действительное время завершения процесса может не соответствовать времени, полученному на основе классических законов, так как оно зависит от условий протекания процесса в аппарате, характера структуры потоков, обусловленного конструкцией аппарата, внешнего подвода энергии, наличия в аппарате устройств, изменяющих характер и направление движения пара и жидкости, и т. д.

Если не учитывать стохастической составляющей, то непосредственный перенос результатов эксперимента, проведенного в лабораторных условиях, на промышленные аппараты невозможен.

Рассмотрим постановку и решение задачи системного подхода к исследованию и созданию высокоинтенсивных массообменных аппаратов и технологических схем разделения.

Выделение целевых продуктов, появляющихся в результате химических превращений, является одним из распространенных процессов химической технологии. Для этой цели служат процессы абсорбции, экстракции, кристаллизации, ректификации и т. д. Современные требования по снижению энергозатрат на ведение процессов разделения обусловленные ростом цен на источники энергии, привели к интенсификации исследований по поиску более эффективных способов разделения. Это, прежде всего, разработка новых аппаратов, совмещенные процессы, рекуперация тепла продуктовых потоков внутри технологической схемы, организация парожидкостных и тепловых потоков в ректификационных колоннах и реакторах с периодическими циклами и т. д.

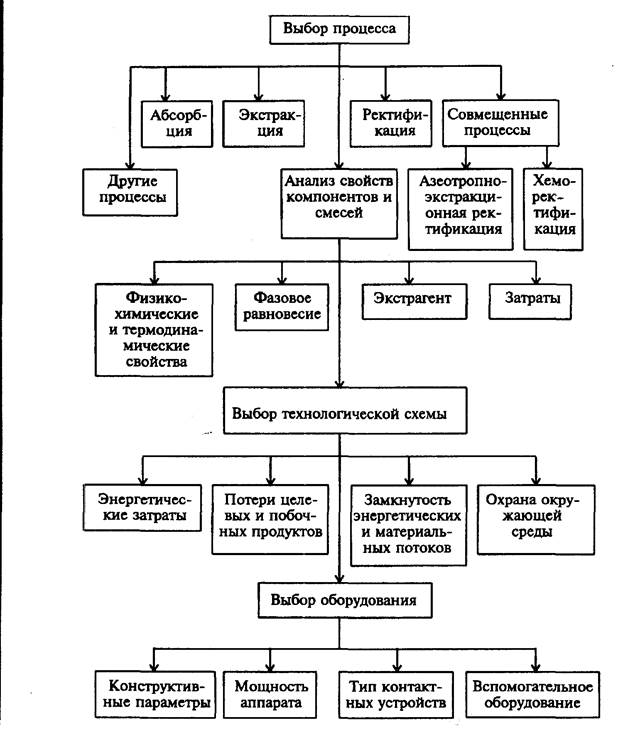

Создание высокоинтенсивной технологической схемы, оптимальной с учетом некоторого критерия, должно проводиться в несколько этапов: это выбор процесса (абсорбция, ректификация, экстракция и т. п.), анализ свойств компонентов и смесей, выбор технологической схемы, выбор оборудования (рис. 1.). Каждый из этапов является достаточно трудоемким, так как связан с выполнением ряда самостоятельных задач, между собой они взаимосвязаны конечной целью. Вероятность получения оптимального варианта схемы зависит от теоретической проработки задач каждого из этапов.

Проведение расчетов отдельных аппаратов позволяет оценить практическую реализуемость способа разделения и определить конкурирующие способы. Естественно, этот этап должен проводиться при наличии требований на качество и количество целевых продуктов, а также необходимых сведений о предшествующих и последующих стадиях производства. Прямой перебор всех вариантов соединения аппаратов и условий их работы практически невозможен даже на современных вычислительных машинах, поэтому необходима стратегия поиска, эффективность которой зависит от степени изученности отдельных явлений.

Следует заметить, что этапу проектирования (выбора) технологической схемы предшествует этап конструирования высокоэффективного массообменного аппарата, который, в свою очередь, включает этап конструирования отдельного контактного устройства. Составными элементами этого этапа являются определение параметров математической модели гидродинамики всех типов контактных устройств, а также кинетики процесса массопередачи в зависимости от характера движения жидкости на тарелках колонны (прямоток, противоток и т. д.) и степени перемешивания парового (газового) потока - от идеального вытеснения до полного перемешивания.

Рис. 1. этапы разработки технологической схемы

Дата добавления: 2016-11-02; просмотров: 1416;