Лекция № 10 Промышленные базы по производству битумных эмульсий

План

10.1. Характеристика сырьевых материалов и готовой продукции

10.2. Технология производства битумных эмульсий

Дорожные битумные эмульсии представляют собой дисперсные системы, из двух взаимонерастворимых жидкостей. Первая – дисперсная фаза – битум равномерно диспергирована (распределена) во второй – дисперсионной среде – воде в виде мельчайших частиц размером (1-10)×10-6 м, покрытых слоем жидкого эмульгатора.

Согласно ГОСТ 18659-81 (Эмульсии битумные дорожные) и Пособию по приготовлению и применению битумных дорожных эмульсий к СНиП 3.06.3 – 85 дорожные битумные эмульсии – вяжущий и плёнкообразующий материал, представляющий однородную маловязкую жидкость темно-коричневого цвета, состоящую из битума и водного раствора эмульгатора.

По структуре дорожные битумные эмульсии разделяют на два типа: прямые и обратные. В прямых эмульсиях битум равномерно распределён в воде в виде мельчайших капелек (1-10)×10-6 м, окруженных слоем эмульгатора, например, водорастворимым мылом жирной синтетической кислоты. В обратных эмульсиях вода равномерно распределена в битуме в виде мельчайших капель, также стабилизированных, например водонерастворимым кальциевым мылом жирной синтетической кислоты. В дорожном строительстве используют прямые эмульсии.

Прямые эмульсии по природе (виду) эмульгатора – поверхностно-активного вещества (ПАВ) подразделяют на три вида: анионные (ЭБА), катионные (ЭБК) и пасты.

В анионных эмульсиях эмульгаторами являются мыла высокомолекулярных органических кислот, в катионных – органические азотсодержащие соединения, в пастах – минеральные порошкообразные материалы.

Основное различие между ЭБА, ЭБК и пастами определяется взаимодействиями с обрабатываемыми материалами:

анионные эмульсии активно взаимодействуют с основными горными породами (содержащими CaO и MgO), образуя на поверхности водоустойчивую плёнку. С кислыми горными породами (содержащими SiO2) анионные эмульсии взаимодействуют не активно; плёнка органического вяжущего менее водоустойчива;

катионные эмульсии активно взаимодействуют с основными и особенно с кислыми минеральными материалами, образуя на поверхности зерен любых горных пород прочную и водоустойчивую плёнку;

пасты являются малоактивным вяжущим по отношению к любым горным породам.

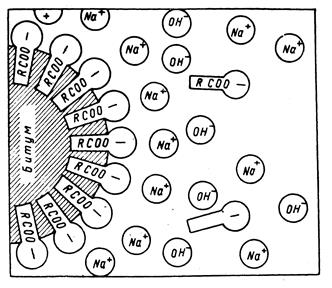

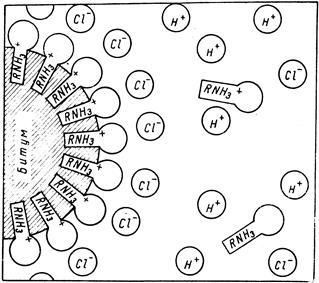

Схема строения мицеллы дисперсной фазы в эмульсиях с анионоактивным и катионоактивным эмульгаторами приведена на рисунке 10.1 а, б соответственно

а)

Схема расположения двойного электрического слоя в эмульсиях с анионактивным эмульгатором

б)

Схема расположения двойного электрического слоя в эмульсиях с катионоактивным эмульгатором

Рис. 10.1. Схема строения мицеллы дисперсной фазы в прямых эмульсиях с анионоактивным и катионоактивным эмульгаторами.

По скорости распада при нанесении на обрабатываемый материал прямые эмульсии делят на три класса: быстрораспадающиеся анионные (БА) и катионные (БК), среднераспадающиеся анионные (СА) и катионные (СК), медленнораспадающиеся анионные (МА) и катионные (МК) и пасты.

Быстрораспадающиеся эмульсии распадаются в момент соприкосновения с обрабатываемым материалом. Предназначены для нанесения вяжущего тонким слоем на большие открытые поверхности путём разлива (подгрунтовка, поверхностная обработка, уход за свежеуложенным цементобетоном или цементогрунтом). Для обработки минеральных материалов способом смешения эти эмульсии не пригодны, так как из-за быстрого распада они не успевают обволакивать все зёрна, и выделяющийся битум остаётся в смеси в виде крупных сгустков

Среднераспадающиеся эмульсии распадаются несколько медленнее. Предназначены как для нанесения вяжущего тонким слоем путём разлива, так и для обработки щебня способом пропитки или смешения. Для обработки мелкозернистых минеральных материалов не пригодны

Медленнораспадающиеся эмульсии распадаются после того, как из плёнки, нанесенной на обрабатываемый материал, начнет испаряться вода. Предназначены для обработки минеральных материалов, содержащие мелкие фракции методом смешения.

Настоящие рекомендации предусматривают производство и применение быстрораспадающихся и среднераспадающихся анионных и катионных эмульсий, приготавливаемых на анионном эмульгаторе – алкилбензосульфонате натрия и катионном – алкилтриметиламмоний хлориде – ТУ 38 40798-78, производимых Горловским химическим заводом и предназначенных для устройства поверхностных обработок асфальтобетонных покрытий автомобильных дорог.

Требования к исходным материалам

Битумные эмульсии с оптимальным комплексом свойств получают с использованием вязких дорожных битумов БНД 40/60 и БНД 40/90 (ГОСТ 22245-90). Показатели их качества приведены в табл.10.1.

Таблица 10.1

| Показатель | БНД 60/90 | БНД 40/60 |

| Глубина проникания иглы при 25°С 0°С, не менее | 61 … 90 | 40 … 60 |

| Температура размягчения по «кольцу и шару», °С, не ниже | ||

| Растяжимость, см, не менее при 25°С 0°С | 3,5 | - |

Окончание таблицы 10.1.

| Температура вспышки, °С, не ниже | ||

| Сцепление с мрамором или песком | Выдерживает | |

| Изменение температуры размягчения после прогрева, °С, не более | ||

| Индекс пенетрации | Плюс 1,0 … минус 1,5 | |

| Содержание водорастворимых соединений, %, не более | 0,3 | 0,3 |

Для приготовления битумных эмульсий необходимо применять питьевую воду, так как в жесткой воде трудно эмульгировать битум, а минерализованные воды снижают водоустойчивость асфальтобетонных покрытий, так как после испарения воды в них остаются водорастворимые соли. Жесткость воды – не более 3 (мг-экв)/л.

В качестве эмульгаторов для анионных эмульсий следует применять сульфонол НП-3 (алкилбензосульфонат натрия) ТУ 3.01 Украины 0.05-92 (со среднечисленной молекулярной массой  =243.

=243.

Для катионных эмульсий необходимо применять четвертичную соль аммония – алкилтриметиламмоний хлорид – АТМ (ТУ 38 40798-78).

где R – алифатический радикал (С10-С18); R1, R2, R3 – алкилы с короткой цепью (  ,

,  и др.);

и др.);  - ион хлора.

- ион хлора.

В качестве щелочных реагентов для приготовления анионных эмульсий применяют: едкий натрий (ГОСТ 13078-81*), жидкое стекло (ГОСТ 13078-81*), уксусную кислоту (ГОСТ 6968-76*).

10.2. Технология производства битумных эмульсий

Производство битумных эмульсий осуществляется совместным использованием многих узлов и агрегатов асфальтобетонного завода с добавлением специального оборудования. На рис.10.2. приведена типовая схема размещения оборудования для приготовления анионных битумных эмульсий.

Рис.10.2. Схема размещения оборудования для приготовления концентрированных битумных эмульсий: 1 – битумоплавильные котлы, 2 – диспергатор с двигателем; 3 – автогудронатор; 4 – насосы; 5 – резервуары для эмульсии; 6 – резервуары для раствора едкого натрия; 7 – мешалка; 8 – водоумягчительная установка; 9 – резервуар для умягченной воды; 10 – котёл для варки мыла; 11 – котлы для водного раствора эмульгатора.

В качестве эмульсионных машин используются диспергаторы (приложение А2) и табл. 10.2.

Таблица 10.2.

Характеристика эмульсионных машин

| Эмульсионная машина | Производительность, т/ч | Мощность электродвигателя, кВт | Принцип действия | Назначение |

| Многодисковый диспергатор ЭМ-25 | Непрерывный | Для прямых эмульсий | ||

| Многощелевой диспергатор Д-2 | 5-7 | 7,5 | Непрерывный | Для прямых эмульсий |

| Многощелевой диспергатор Д-3 | 10-12 | Непрерывный | Для прямых эмульсий | |

| Акустический диспергатор | 4,5 | Периодический | Для прямых эмульсий |

Кроме диспергатора, базы по производству эмульсий должны иметь и другое оборудование (рис. 10.2): битумоварочные котлы для разогрева и обезвоживания битума; ёмкости для растворения едкого натра и приготовления рабочих растворов щелочи, мешалку для приготовления водного раствора эмульгатора, расходные резервуары для эмульгатора, водоумягчительную установку, насосы, дозаторы и др.

Прямую анионную (анионный эмульгатор – алкилбензосульфонат натрия ТУ 3.01 Украины 0.05-92) и катионную (катионный эмульгатор – четвертичная соль аммония – алкилтриметиламмоний - АТМ (ТУ 38 40798-78)) эмульсии готовят по схеме: эмульгатор и щелочь (или кислоту при производстве катионной эмульсии) вводят в воду, приготавливают раствор необходимой концентрации, а затем его и битум в определенных соотношениях подают в диспергатор (эмульсионную установку), где и происходит образование эмульсии (рис. 10.2.).

Рис. 10.3. Технологическая схема производства эмульсий

В битумоварочный котёл 1 (рис. 3.1.) закачивают на две трети его емкости органическое вяжущее. Битум обезвоживают при температуре 105-110°С. Обезвоженный битум нагревают до рабочей температуры – для БНД 40/60 – 140-150°С, для БНД 60/90 – 120-140°С, а при температуре в помещении, где установлена эмульсионная установка ниже 15°С – до 170°С. Должно быть два битумоплавильных котла (рис. 3.1.): один для выпаривания битума, второй – для нагрева его до рабочей температуры. Битум очищают фильтром с диаметром отверстий 3 мм, установленным на всасывающей трубе насоса, который перекачивает битум из расходного котла в эмульсионную установку. Битум, как и раствор эмульгатора, поступающий в диспергатор, дозируется по размерам поступающих струй жидкости.

Перекачивание битума, водных растворов эмульгаторов и эмульсии осуществляется обогреваемыми паром битумными насосами, например, марки Д-17, производительностью 200-300 л/мин. Для транспортирования битума и вязких эмульгаторов рекомендуются трубопроводы диаметром 2,5-3'', а для эмульсий и воды 2-2,5''. Трубопроводы для транспортирования битума должны обогреваться паром. Давление пара в паровой рубашке битумопровода не должно превышать 0,1 МПа. Обогрев эмульсионной установки (90-95С) целесообразно вести горячей водой.

Приготовление раствора эмульгатора в воде.

Производство раствора эмульгатора для анионной эмульсии. В воду, нагретую до температуры 50С, вводят едкий натр (0,2-0,3% от массы воды) и алкилбензосульфонат натрия (2-3% от массы воды), тщательно перемешивают до полного растворения. Количество едкого натрия и алкилбензосульфоната натрия дозируют объемными дозаторами. Раствор подогревают до температуры 70-80С.

Количество эмульгатора, необходимое для введения в воду уточняют с учетом воды, содержащейся в эмульгаторе по формуле (10.1)

(10.1)

(10.1)

где N – количество эмульгатора, необходимого для приготовления эмульсии, %, (0,2-0,3%); n – количество эмульгатора, %, рекомендуемое для приготовления эмульсии (для алкилбензосульфоната натрия 0,2-0,3% от массы воды); В – содержание воды в эмульгаторе, %.

Количество едкого натра А (в % массы воды) рассчитывают по формуле (10.2):

(10.2)

(10.2)

где a – кислотное число или число омыления эмульгаторов (основность эмульгаторов и кислотное число определяют по ГОСТ 11362-76*); n – количество эмульгатора (2-3% от массы воды); 0,714 – коэффициент пересчета молекулярного веса от едкого натра к едкому кали;

С – избыток едкого натра в водном растворе эмульгатора 0,1-0,12%.

Приготовление раствора эмульгатора для катионной эмульсии. В воду, нагретую до температуры 65-75С вводят соляную кислоту (0,2% от массы воды 36% раствора HCl – плотностью 1179 кг/м3) и алкилтриметиламмоний хлорид – АТМ (0,5-1,0% от массы воды), тщательно перемешивают до полного растворения. Раствор подогревают до 70-80С. Более точно количество соляной кислоты, необходимой для введения в раствор эмульгатора, устанавливают по табл. 10.3.

Таблица 10.3.

| Концентрация HCl | Плотность соляной кислоты, г/см3 | Коэффициент | Концентрация HCl | Плотность соляной кислоты, г/см3 | Коэффициент |

| 1,098 | 1,784 | 1,149 | 1,197 | ||

| 1,108 | 1,614 | 1,159 | 1,113 | ||

| 1,119 | 1,486 | 1,169 | 1,052 | ||

| 1,129 | 1,366 | 1,179 | 1,000 | ||

| 1,139 | 1,279 | 1,189 | 0,951 |

*Например, нужно добавить 2,5 кг соляной кислоты с плотностью 1,179 г/см3, а имеется кислота с плотностью 1,129 г/см3, тогда её нужно добавить в количестве 2,5×1,366=3,42 кг.

Готовый раствор эмульгатора должен иметь водородный показатель рН в пределах 1,8-2,2.

Значение рН меньше 1,8 свидетельствует об избытке кислоты, что отрицательно влияет на адгезию эмульгированного битума, более 2,2 – о недостатке кислоты, что ухудшает условия эмульгирования битума. Растворы эмульгаторов и кислот приготавливают непосредственно перед использованием в емкостях, снабженных плотно закрывающимися крышками.

Приготовление анионных и катионных эмульсий.

Температуру битума и раствора эмульгатора следует назначать таким образом, чтобы сумма этих двух температур не превышала 200С. В противном случае может произойти вспенивание смеси битума и раствора эмульгатора и выбрасывание её из эмульсионной машины.

Прогревают диспергатор, краны и трубопроводы. Затем включают двигатель и подают водный раствор эмульгатора. После того как раствор заполнит эмульсионную машину и станет вытекать из выходного отверстия, необходимо обеспечить подачу битума. Отрегулировав подачу битума и раствора эмульгатора (1:1), для обеспечения заданной концентрации эмульсии, отключают обогрев кожуха машины.

Учитывая не точность объемной дозировки компонентов при непрерывном процессе получения эмульсии, рекомендуется подавать битум в количестве, несколько большем требуемого, с тем, чтобы окончательно откорректировать концентрацию эмульсии в емкости для готовой продукции путём разбавления раствором эмульгатора, количество которого рассчитывают по формуле (10.3.)

(10.3)

(10.3)

где х – количество раствора эмульгатора, необходимого для разбавления эмульсии, кг (т); а – количество эмульсии подлежащей разбавлению, кг (т); m – концентрация эмульсии, подлежащей разбавлению, %, n – требуемая концентрация эмульсии, %.

В течение процесса производства эмульсии температура битума, поступающего в диспергатор, должна быть постоянной, так как изменение скорости его истечения через дозировочные вентили вызовет изменение концентрации эмульсии.

Температура готовой эмульсии, выходящей из диспергатора, не должна превышать 90С.

После приготовления катионной эмульсии, во избежание коррозии металла, необходимо промыть горячей водой оборудование, через которые проходят водные растворы (емкость с перемешивающим устройством для приготовления раствора эмульгатора, дозировочный бачок HCl, диспергатор, трубопроводы и насосы). Наибольшую опасность для металла представляет соляная кислота, как в концентрированном, так и в разбавленном виде. Катионные эмульгаторы являются ингибиторами коррозии, поэтому их водные растворы, даже если в их состав входит соляная кислота, существенной коррозии металла не вызывают. Готовая катионная эмульсия не разрушает металл.

Приготовленную эмульсию перекачивают в резервуары для хранения эмульсии (рис. 10.2.).

Литература

1. Чайкин С.Ф. Базы индустриального строительства, их проектирование и размещение в экономических районах. М.: СИ, 1970. - 206 с.

2. Антоненко Г.Я. Организация, планирование и управление предприятиями строительных изделий и конструкций. К.: Вища школа, 1988. - 376 с.

3. Монфред Ю.Б., Прыкин Б.В. Организация, планирование и управление предприятиями стройиндустрии. М.: СИ, 1989. - 508 с.

4. Руководство по перевозке унифицированных сборных железобетонных деталей и конструкций промышленного строительства автомобильным транспортом. - М.: СИ, 1973.

5. Подъяконов. Строительство крупнопанельных домов.

6. Черненко В.К., Галилуллин В.А., Чебанов Л.С. Проектирование земляных работ. Программированное пособие. - К.: Вища школа, 1989. - 160 с. (см. стр. 73...78).

7. Дикман Л.Г. Организация жилищно-гражданского строительства. Справочник строителя. М.: СИ, 1990. - 495 с.

8. Антоненко Г.Я. Организация, планирование и управление предприятиями строительных изделий и конструкций. К.: “Вища школа”, 1988. - 376 с. (см. с. 103...112).

9.Технология строительного производства. Под. ред. Литвинова О.О. К., ВШ., 1987.

10. Черненко В.К., Галилуллин В.А., Чебанов Л.С. Проектирование земляных работ. Программированное пособие. К., ВШ., 1989.

Дата добавления: 2016-11-02; просмотров: 3745;