Лекция № 7 Проектирование технологических процессов

План

7.1. Исходные данные для проектирования технологических процессов. Этапы технологического проектирования.

7.2. Конструктивно-технологическая классификация продукции.

7.3. Технологические предпосылки к выбору режимов технологического процесса и оборудования.

7.4. Расчет технологического процесса и параметров технологической линии.

7.5. Основные принципы компоновки технологических линий.

7.1. Исходные данные для проектирования технологических процессов. Этапы технологического проектирования.

Разработка технологических процессов изготовления сборных железобетонных конструкций базируется на двух принципах: техническом и экономическом. В соответствии с техническим принципом запроектированный технологический процесс должен полностью обеспечивать выполнение всех требований рабочих чертежей и технических условий на изготовление заданных изделий. В соответствии с экономическим принципом изготовление изделий должно вестись с минимальными затратами труда, наиболее полным использованием всех технических возможностей оборудования, инструментов и приспособлений при наименьших затратах времени и минимальной себестоимости изделий.

Из нескольких возможных вариантов технологического процесса, равноценных с позиций технического принципа, выбирается наиболее эффективный и рентабельный. Важное значение при этом имеет сравнение таких показателей, как металлоемкость и энергоемкость производства с учетом общей тенденции экономного использования энергетических ресурсов и металла.

При проектировании технологических процессов изготовления сборных железобетонных конструкций последовательно выбирают способ производства, структуру технологического процесса, технологические методы и режимы технологических операций, подбирают и рассчитывают оборудование, длительность технологического процесса, материальное обеспечение и состав рабочих, основные технико-экономические показатели производства.

При проектировании технологических процессов производства сборных железобетонных изделий исходными данными являются: номенклатура продукции (с указанием типов и марок), объем выпуска изделий каждого наименования и типоразмера, комплектность выпуска изделий, рабочие чертежи изделий и технологические условия на их изготовление, режимы работы предприятий.

Технологическое проектирование осуществляется на основе нормативных и справочных материалов: ДСТУ, ГОСТов, СНиПов, норм технологического проектирования, типовых технологических линий, паспортов оборудования и др.

Проектирование технологических процессов выполняют в следующей последовательности: выбирают рациональный способ производства; разрабатывают технологическую схему процесса; рассчитывают производственные операции, технологический процесс, параметры технологической линии.

Выбор рационального способа производства включает обзор и анализ существующих способов изготовления заданной номенклатуры изделий и типовых решений, технологическую классификацию продукции, определение возможных способов изготовления изделий путем технико-экономического сравнения вариантов. Этот этап проектирования предопределяет направление последующих.

Разработка технологической схемы производства заключается в качественном решении технологического процесса. На этом этапе устанавливают технологическую структуру процесса, содержание и последовательность выполнения операций, обосновывают и рассчитывают основные технологические методы и режимы, принимают типы машин, устройств и приспособлений.

Расчет производственных операций состоит из разработки схем постов, определения технических условий выполнения операций, расчета пооперационной трудоемкости.

Расчет технологического процесса включает в себя расчет директивного ритма технологических линий и длительности элементных циклов процесса, расчет количества основного оборудования и постов технологической линии, разработку пооперационного графика процесса.

Расчет параметров технологической линии определяет пространственную компоновку оборудования, расстановку рабочих по постам линии, развитие процесса в пространстве и во времени. На этом этапе устанавливают проектные показатели процесса, определяющие его эффективность.

7.2. Конструктивно-технологическая классификация продукции.

Способ производства заданной номенклатуры железобетонных изделий предопределяет форму организации процесса, капитальные вложения в оборудование и сооружения, затраты, связанные с обслуживанием технологической линии, энергоемкость производства и, в конечном счете, удельные приведенные затраты.

Важным начальным этапом проектирования технологических процессов является конструктивно-технологическая классификация продукции и анализ технологичности базовых изделий. Конструктивно-технологическая классификация продукции начинается с распределения функциональных типов продукции по технологическим классам. К одному технологическому классу относятся изделия, имеющие общность в функциональном назначении (панели наружных стен, перекрытий и т.п.), конструктивных признаках (сплошные панели перекрытий, многопустотные, однослойные, многослойные и т.д.), которые могут быть изготовлены с применением общего технологического процесса, на одной технологической линии.

Вторым этапом технологической классификации номенклатуры является выявления всех марок изделий, входящих в каждый технологический класс. Марки изделий анализируются и укрупняются. В одну укрупненную марку объединяют марки изделий, отличающихся друг от друга признаками, не препятствующими их изготовлению в одной форме без переналадок (например, если марки отличаются положением закладных деталей).

Третий этап технологической классификации предусматривает объединение укрупненных марок в технологические группы - изделия, которые удобно изготовлять в единой переналаживаемой форме. Определяющими признаками для включения в одну технологическую группу являются одинаковая толщина изделий, наличие или отсутствие проемов, профиль торцевых граней и т.п.

Из технологической группы выделяют базовое изделие -самое сложное, с наибольшими габаритами, по которому принимают решения при проектировании технологического процесса.

Для выбора способа производства и типа технологической линии необходимо определить и проанализировать технологичность выпускаемой продукции - совокупность свойств и признаков конструкции, позволяющих установить ее соответствие уровню современного механизированного заводского производства.

Уровень технологичности устанавливается сопоставлением геометрических параметров, точности изготовления, чистоты обработки поверхности, положения изделия в процессе изготовления, вида армирования, условий распалубки, транспортабельности с исходными показателями.

7.3. Технологические предпосылки к выбору режимов технологического процесса и оборудования.

Основанием для выбора технологических способов обработки и основного оборудования служит операционная структура процесса, которая может быть представлена в виде технологической схемы (графической или условной), которая отображает последовательность и взаимосвязь основных и вспомогательных производственных операций.

Основными факторами, определяющими качественную характеристику технологических процессов, являются способы и режимы укладки и уплотнения бетонных смесей, напряжения арматуры и передача напряжения на бетон, режимы ускоренного твердения бетона в изделиях.

Бетонные смеси следует уплотнять, используя такие способы и средства, которые обеспечивают достижение максимального и равномерного уплотнения по всему объему изделия при минимальных затратах вяжущих материалов, времени и энергии.

Способы напряжения арматуры должны обеспечивать максимальную механизацию процесса, автоматический контроль равномерности и точности натяжения при минимальных отходах арматурной стали.

Способы тепловой обработки необходимо принимать такими, чтобы в наиболее короткий срок и без повышенного расхода цемента получить изделия необходимой прочности.

Выбор комплекта технологического оборудования. Основой для выбора оборудования служат: часовая производительность линии, величина грузового потока, дальность перемещения грузов, а также непрерывность или цикличность их подачи.

Большое значение при выборе оборудования имеет организация совместной работы технологического оборудования и транспортных средств с учетом синхронизации работы всего комплекта оборудования на линии, устранения перегрузок и ручных операций.

Выбор типа машины или агрегата определяется, прежде всего, возможностью выполнить технические требования, предъявляемые к изготовлению изделий. Если этим требованиям отвечает несколько типов машин или агрегатов, тогда рассматривают соответствие основных параметров машины конструктивным параметрам изделий, возможность более полного использования технической производительности машины или достижения наименьших затрат времени на выполнение операции; учитывается также стоимость обработки и эксплуатационные расходы. При равной производительности машин выбирают наиболее рентабельную.

7.4. Расчет технологического процесса.

Основным расчетным показателем технологического процесса является производственный (директивный) ритм

(7.1)

(7.1)

где Bр - расчетный фонд рабочего времени в планируемом периоде, ч; Nи - количество изделий, изготовляемых за тот же период, шт.; q - количество изделий, одновременно подвергаемых обработке в групповых формах или многоместных стендах.

Расчетный фонд рабочего времени определяется нормами технологического проектирования с учетом коэффициента использования основного технологического оборудования:

(7.2)

(7.2)

где В - число рабочих суток в году; k - коэффициент использования основного технологического оборудования (k=0,954 - при 5-ти дневной рабочей неделе, k=0,98 при 6-ти дневной); Тсм - длительность рабочей смены, ч; а - число рабочих смен в сутки.

При проектировании технологических процессов необходимо согласовать требования производственной программы, выраженные в установленном ритме производства, и возможности организации процесса, определяемые затратами времени на выполнение элементных процессов:

(7.3)

(7.3)

где Тэм - длительность элементных циклов; tэм - продолжительность перерыва (разница между длительностью элементного цикла Тэм и перидом ритма aэмR).

Чем ближе значения величин Тэм и R, т.е. чем ближе значение tэм к нулю, тем полнее согласован период повторения элементного процесса и тем непрерывнее выполняется технологический процесс.

Трудоемкость технологического процесса изготовления базового изделия рассчитывают в такой последовательности: по конструктивно-технологической характеристике изделия и характеристике принятого оборудования находят объем работ, по каждому элементу операции определяют трудоемкость по операционным нормалям или типовым нормативам, вычисляют суммарные трудовые затраты по каждой операции и на изделие в целом; определяют трудоемкость работ на изделие для различных разрядов и профессий рабочих.

Длительность элементных циклов слагается из длительности несовмещенных во времени операций. Для определения оптимальной длительности циклов используют графоаналитический метод, основанный на моделировании технологических процессов построением пооперационных графиков и циклограмм.

Принимая численность рабочих по операционным нормалям и, исходя из сроков, допустимых технологическими зависимостями выполнения операций, устанавливают возможное совмещение операций во времени и соответствующую длительность цикла. При заданной программе выпуска изделий осуществляется технологическая синхронизация длительности элементного цикла с производственным ритмом выпуска продукции (для приведения tэм к нулю).

Для достижения технологической синхронизации элементных процессов могут быть применены следующие организационно-технологические приемы: передача отдельных операций в состав смежных элементных процессов, объединение нескольких элементных процессов в один, изменение оснащения постов машинами, устройствами и приспособлениями, изменение числа рабочих.

Если занятость рабочих в отдельных элементных технологических процессах оказывается низкой, для более рационального их использования принимают организационную синхронизацию всего технологического процесса. Для этого разрабатывают пооперационный график технологического процесса и циклограмму работы машин технологической линии, отражающую их взаимодействие в пространстве и во времени, которая определяет последовательность и возможность совмещения их работы. В пооперационный график выносятся названия элементных процессов, содержание операций, оборудование, состав рабочих, трудоемкость и длительность операций. Справа к таблице присоединяется равномерная шкала времени в пределах директивного ритма выпуска изделий.

Отражая развитие основных операций в пространстве и во времени, циклограмма дает возможность обеспечить четкое взаимодействие работы ведущих механизмов и максимальную уплотненность цикла, что особенно важно при проектировании автоматически управляемых постов и линий.

Число постов на линии. Технологическая линия представляет собой систему (комплект) основных и вспомогательных машин и устройств, образующих посты, на которых выполняются операции технологического процесса.

Необходимое число постов технологической линии:

(7.4)

(7.4)

Состав рабочих. Количественный и профессионально-квалификационный состав рабочих устанавливают на основании сменной трудоемкости работ и удельного объема работ.

Необходимое число основных рабочих для обслуживания машин:

(7.5)

(7.5)

где Вр и Вр.р. - годовой фронт времени работы соответственно машины и рабочего, ч, N0i - число обслуживающего персонала одной машины i-го типа, Мi - число обслуживаемых машин i-го типа.

Число основных рабочих для выполнения ручных операций:

(7.6)

(7.6)

где Рi - годовой объем работ i-го вида, Тi - трудоемкость единицы работы i-го вида.

Рабочих распределяют по рабочим местам в соответствии с расположением оборудования и объемом работ на постах технологической линии.

Расчет материального обеспечения - производят исходя из потребности в основных и вспомогательных материалах с учетом потерь, а также величин технологических и транспортных заделов.

Суточный грузооборот линии рассчитывают с учетом маршрутов перемещения и расстояний перевозки материалов, полуфабрикатов и готовой продукции. Суточный грузооборот является основанием для выбора и расчета транспортных средств технологической линии.

Расчет основных и вспомогательных площадей. Основные производственные площади - зоны, занятые постами загрузки бетонной смеси, армирования, формования. ТВО, распалубки и подготовки форм.

Вспомогательные площади - зоны выдерживания и приема изделий ОТК, ремонта и переналадки форм, отделение комплектации, площади, занятые оперативными запасами арматурных изделий, комплектующих деталей. Расчет указанных площадей производят с учетом норм технологического проектирования.

7.5. Рациональная компоновка оборудования технологической линии

Рациональная компоновка оборудования технологической линиизаключается в обеспечении условий безопасного и высокопроизводительного труда рабочих, равномерной и производительной работы оборудования, экономии производственных площадей и устройства эксплуатационного обслуживания машин.

Проектирование технологического плана связано с рядом общих требований:

- производственный процесс должен развиваться последовательно и поточно;

- следует избегать возвратных движений и перемещений потоков,

- должны быть достигнуты по возможности минимальные расстояния перемещения сырья, полуфабрикатов и готовой продукции;

- должно быть получено компактное объединение отдельных производственных площадей.

Длина цеха определяется суммой длин производственных и вспомогательных участков, расположенных вдоль технологической линии и ширины поперечных проездов и проходов.

Ширина пролетов принимается в зависимости от требований технологии. Предпочтительными являются размеры в пределах 12,0-18,0м для бескрановых цехов и 18,0 -24,0м при наличии мостовых кранов.

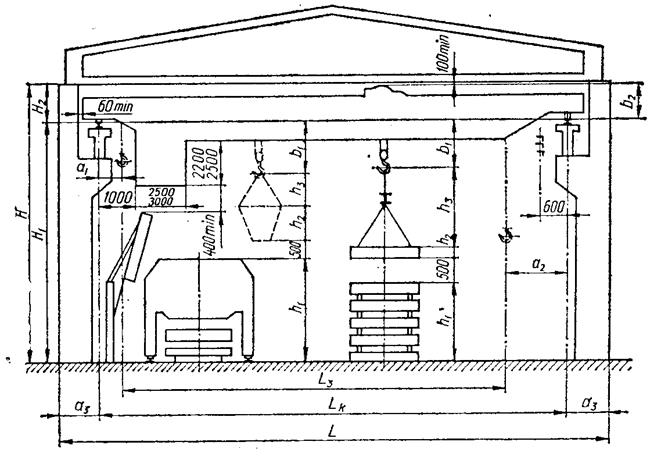

Технологически необходимую высоту цеха Н, мм, определяют исходя из высоты оборудования h1, расположенного в зоне транспортирования, габарита перемещаемых грузов h2, габарита такелажных приспособлений h3, типа и грузоподъемности крана, а также требований техники безопасности (рис7.1):

(7.7)

(7.7)

где Н1 - расстояние от пола до головки подкранового рельса, Н2 - расстояние от головки подкранового рельса до низа выступающих конструкций покрытия, 500 мм - минимальное расстояние от верхней точки оборудования, над которым перемещается груз, до низа груза, b1 - расстояние от головки подкранового рельса до оси крюка, поднятого в крайнее верхнее положение, b2 - габаритный размер крана, 100 мм - минимальное расстояние от габарита мостового крана до низа выступающий конструкций покрытия.

Перемещать грузы в горизонтальной плоскости следует на высоте не менее 0,5м над выступающими частями оборудования и не менее чем на 2,5м от уровня пола.

Рис.7.1. Схема определения ширины и высоты пролета.

Дата добавления: 2016-11-02; просмотров: 2757;