Лекция № 8 Производство трубчатых изделий

План

8.1. Производство напорных железобетонных труб и опор линий электропередач методом центрифугирования.

8.2. Производство напорных железобетонных труб методом виброгидропрессования.

8.3. Производство напорных железобетонных труб со стальным сердечником.

8.4. Производство безнапорных труб и колец способом радиального прессования.

8.1. Производство напорных железобетонных труб и опор линий электропередач методом центрифугирования.

Способ послойного центрифугирования раструбных напорных труб Æ 500...1000 мм, рассчитанных на рабочее давление до 1,5 МПа, осуществляется по трехстадийной технологии: 1) изготовление железобетонного сердечника с предварительно-напряженной продольной арматурой;

2) навивка на сердечник спиральной предварительно-напряженной арматуры из высокопрочной проволоки;

3) нанесение на поверхность сердечника защитного слоя цементного раствора толщиной 20...25 мм.

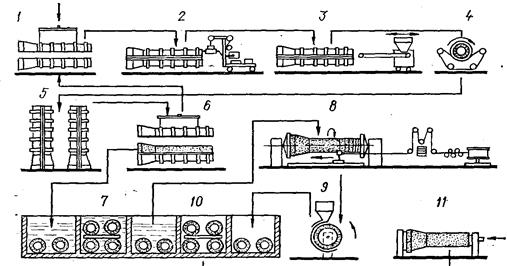

Технологическая схема изготовления труб:

1 - очищенные и смазанные полуформы соединяют стяжными болтами (рис.9.1);

2 - на торцы формы надеваются упорные кольца, через отверстия которых продеваются стержни продольной арматуры, напряжение производится домкратом;

3-4 - укладка бетонной смеси ленточным питателем, уплотнение на ременной центрифуге;

5 - форма переводится в вертикальное положение, в полость формы подается пар, длительность ТВО при t=80-85°С - 6...7 ч;

6 - распалубка сердечника, передача напряжения на бетон;

7 - водная тепловая обработка при t=45...50°С - 24...48 ч, - Rб=35МПа (70% проектной);

8 - навивка на сердечник высокопрочной проволоки Æ 3...5 мм, способ напряжения -электротермомеханический;

9 - нанесение защитного слоя способом виброштампования с одновременным медленным вращением трубы;

10 - тепловая обработка;

11 - испытание трубы.

Рис.8.1. Технологическая схема производства напорных труб

Предварительно-напряженные конические и цилиндрические опоры длиной до 26 м изготовляют на специализированных заводах способом центрифугирования. Опоры ЛЭП изготовляют с 2-мя вариантами напряженного армирования: из семипроволочных прядей и стержневой арматуры класса А-IIIв.

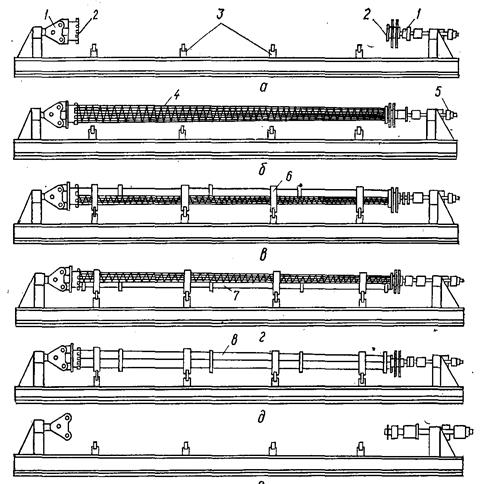

Технологический процесс изготовления опор ЛЭП с предварительно-напряженной прядевой арматурой следующий. На роликовые опоры специального стенда длиной 27.5 м (рис.9.2) устанавливают нижнюю полуформу, затем укладывают арматурный каркас и закрепляют пряди из высокопрочной проволоки в оголовках стенда. Гидродомкратом производят монтажное напряжение прядей. После заполнения формы бетонной смесью укладывают краном верхнюю полуформу и скрепляют ее болтами с нижней. Затем напрягают арматуру и передают усилие натяжения на форму. Подготовленную форму мостовым краном переносят на центрифугу МЦО - 2 и устанавливают на опорные ролики. Распределение бетонной смеси по внутренней поверхности формы производится при частоте вращения 80..120 оборотов в мин в течение 4...5 мин. Затем частоту вращения постепенно увеличивают до 450...600 оборотов в мин, и при этой частоте уплотняют бетон 15...18 мин. Из отформованной опоры сливают шлам и перемещают в камеру тепловой обработки. ТВО - через 4-6 ч после формования в течение 14...16 ч. При распалубке ослабляют упорные винты на оголовке, разрезают проволоку продольной арматуры. Затем снимают верхнюю полуформу, нижнюю поворачивают кантователем на 180° и также снимают. Освобожденную от формы опору передают на пост осмотра, где заделывают отверстия на торцах.

|

Рис. 8.2. Организация технологического процесса на стенде: а - крепление оголовков формы; б - сборка и натяжение арматурного каркаса; в, г - установка нижней полуформы и заполнение ее бетонной смесью; д - установка верхней полуформы и передача напряжения на форму; е - съем формы с оголовками; 1 - захватная тяга стенда; 2 - оголовок формы; 3 - опорные ролики; 4 - арматурный каркас; 5 - домкрат; 6 - бандаж формы; 7 - нижняя полуформа; 8 - верхняя полуформа

Дата добавления: 2016-11-02; просмотров: 1852;