Контроль качества готовых изделий по геометрическим признакам.

Требования к точности изготовления изделий устанавливают в виде предельных отклонений от номинальных размеров. Допуском размера называется разность между наибольшими и наименьшими проектными размерами изделия. Величины допусков устанавливают исходя из принятого класса точности изготовления, в зависимости от вида и назначения конструкции, предельные значения отклонений для конкретных видов изделий не должны превышать величин, указанных в ДСТУ Б В.2.6-2-95 (табл.9.1).

Таблица 9.1.Допуски размеров и формы изделий

| Характеристика и класс точности | Размер допуска D в мм при интервале (сверх - до) номинального размера L в м | ||||||||

| 0.12 0.25 | 0.25 0.5 | 0.5 1.0 | 1.0 1.6 | 1.6 2.5 | 2.5 4 | 16 25 | |||

| Линейный размер, кл.6 | |||||||||

| Прямолинейность на всей длине, кл.4 | - | - | |||||||

| Плоскостность относительно плоскости: условной, кл.4 | - | - | |||||||

| прилегающей, кл.2 | - | - | |||||||

| Перпендикулярность, кл.6 | - | - | - | ||||||

| Равенство длин диагоналей, кл.3 | - | - | - | - | - |

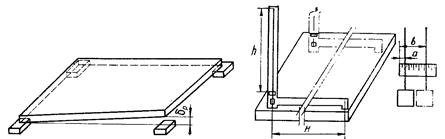

Для обеспечения проектного положения изделий при монтаже регламентируются также отклонения от правильной формы изделий. Основными видами отклонений от формы изделий являются разность длин диагоналей и неплоскостность, измеряемая величиной отклонения одного из углов изделия от плоскости, проходящей через три угла (рис.9.1). Неплоскостность панелей определяют также с помощью специальной рейки с отвесом.

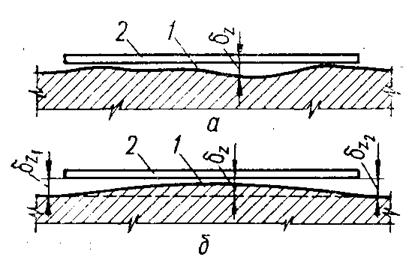

Непрямолинейность, т. е. отклонение от прямой линии профиля поверхности и ребер железобетонных изделий, характеризуется величиной зазора между проверяемой поверхностью и ребром контрольной металлической рейки (длиной 2 м), она не должна превышать 3 мм. (рис.9.2). Большое значение имеет обеспечение проектного положения закладных деталей, отклонения которых от плоскости изделия не должны превышать 3 мм и 5...10 мм в плоскости изделия.

|

Рис.9 неплоскостности изделия: а - по четырем точкам; б - с помощью угольника-отвеса.

|

Рис.9.2. Схема отклонения непрямолинейности изделий (а - волнистость, б - выпуклость, 1 - фактический профиль изделия, 2 - контрольная рейка, d - отклонения от прямолинейности).

Проверку формы и определение размеров изделий осуществляют измерением с помощью стальных линеек, рулеток, измерительных скоб и шаблонов. Измерительные инструменты должны обеспечивать требуемую точность, удобство и скорость измерений.

Контроль положения арматуры и толщины защитного слоя бетона осуществляют с помощью различных приборов, например ИЗС - 10Н, который дает возможность определить местоположение арматуры Æ от 4 до 32 мм при толщине защитного слоя бетона до 50 мм.

9.4. Контроль прочности, жесткости и трещиностойкости железобетонных изделий и конструкций.

Качество сборных железобетонных изделий и конструкций по показателем прочности, жесткости и трещиностойкости оценивают проведением выборочных натурных испытаний по ГОСТ 8829-85.

Прочность изделия оценивают по нагрузке, вызывающей его разрушение. Основными признаками разрушения являются текучесть продольной растянутой арматуры до наступления раздробления бетона и разрыв продольной арматуры. Прочность изделия определяется отношением:

(9.1)

(9.1)

где Рразр - суммарная разрушающая нагрузка, Ррасч - то же, расчетная, С=1,4...1,8 - коэффициент вида разрушения.

Жесткость изделия оценивают по измеренному приборами Максимова, Емельянова, Аистова или другими приборами прогибу после выдерживания под контрольной нагрузкой. Если фактический прогиб не превышает более чем на 10% теоретический, конструкция удовлетворяет требованиям.

Трещиностойкость изделия оценивают по двум признакам: по образованию трещин и по ширине их раскрытия. Считается, что конструкция выдержала испытание, если первые трещины появляются при нагрузках, превышающих контрольную (для изделий 1-й категории трещиностойкости). Для изделий в которых допускается появление трещин (2-я и 3-я категории трещиностойкости), раскрытие их при нормативной нагрузке должно быть минимальным. Партия изделий признается годной, если испытанные изделия разрушились при нагрузке, равной или превышающей контрольную. Если измеренный прогиб или наличие трещин и ширина их раскрытия хотя бы в одном изделии не соответствует требованием ГОСТ 8829-85, вся партия изделий приему не подлежит.

9.5. Маркировка железобетонных изделий. Документация производственного контроля.

Каждая партия ЖБИ, изготовленная после приемки ОТК должна иметь маркировочные знаки и подписи. Последовательность их нанесения, содержание и размещение регламентируются ДСТУ Б В.2.6-2-95.

Маркировку изделий выполняют:

* в процессе формования - при помощи твердого штампа;

* после формования - путем окраски по трафарету или от руки, а также при помощи мягкого штампа; для этого используют краску темного цвета, которую нельзя смыть, стереть или размазать.

Маркировочная надпись должна, как правило, включать:

1) зарегистрированный товарный знак или краткое наименование изготовителя;

2) марку изделия;

3) дату изготовления изделия - ее записывают в виде разделенных точками пар цифр, которые обозначают число, месяц и год;

4) массу в килограммах;

5) национальный знак соответствия по ДСТУ 2296 - для изделий, которые прошли сертификацию;

6) штамп технического контроля изготовителя.

Марка изделия представляет собой его условное буквенно-цифровое обозначение, например БК - балка подкрановая, ФС - ферма стропильная. Для конструкций, имеющих несколько типоразмеров, условное обозначение дополняется порядковым номером, стоящим перед обозначением такой конструкции. В марку включают также и другие обозначения, характеризующие изделие: тип изделия, его параметры, несущую способность конструкции, класс напрягаемой арматуры, вид бетона.

Например, марка 1БС12 - 3АтV - балка стропильная железобетонная, пролетом 12 м, первого типоразмера, третьей категории несущей способности, с напрягаемой стержневой арматурой класса Ат-V.

Основными видами технологической документации на заводах сборного железобетона являются:

- журнал учета поступления материалов и контроля их качества;

- журнал производства бетонной смеси;

- журнал производства железобетонных изделий;

- журнал контроля тепловой обработки;

- журнал испытания контрольных кубов в лаборатории предприятия;

- журнал испытания готовых изделий на прочность, жесткость и трещиностойкость.

Монтажными знаками являются изображения, которые указывают:

| Изображение | Наименование о обозначение |

| 1 ¡ ¡ ¡ | Место строповки Знак наносят на изделие, которое не имеет монтажных петель или отверстий, если для его подъема приложение строп (канатов, цепей) в другом месте опасно или приводит к повреждению изделия |

| 2 | Верх изделия Знак наносят на изделие с симметричной формой сечения и несимметричным армированием, в котором отсутствуют внешние признаки расположения рабочей арматуры. Указывает рабочее расположение изделия. |

| 3 6 | Место опирания Знак наносят на изделие при необходимости обеспечить его опирание на подкладку или прокладку в определенном месте |

| 4▐ | Установочная риска Знак наносят в качестве ориентира для контроля установки элемента в проектное положение при монтаже |

Дата добавления: 2016-11-02; просмотров: 2115;