УСТРОЙСТВА ДЛЯ СОЗДАНИЯ ОТНОСИТЕЛЬНОГО ДВИЖЕНИЯ КРИСТАЛЛ — РАСТВОР

Принудительное движение раствора относительно кристалла позволяет заметно увеличивать скорость роста кристалла при сохранении его оптической однородности (§ 1.6). Поэтому выращивание

кристаллов ведется, как правило, в режиме вынужденной конвекции раствора.

Предложено довольно много вариантов относительного движения кристалл — раствор. Почти все способы такого движения дают возможность выращивать кристаллы достаточно хорошего качества. В конкретной практике, однако, часто возникают случаи, когда следует отдать предпочтение только одному - двум способам перемешивания. Это вызывается необходимостью увязывать конкретные особенности раствора (летучесть, вязкость, зависимость растворимости от температуры) или кристалла (преимущественное возникновение включений на определенных гранях, низкую его прочность, габитус) с особенностями способа перемешивания.

Передача движения внутрь кристаллизатора ставит вопрос о его герметизации. Нарушение герметизации приводит к неконтролируемому изменению концентрации раствора и к попаданию в него пыли.

Все варианты движения кристалла по способу герметизации разделяются на две группы. Первая включает разные виды вращения, передаваемого кристаллу через различные затворы. Основные требования к затворам — достаточная герметичность и исключение попадания в раствор смазочных масел, а также продуктов истирания частей затвора.

Сейчас обычно используются различные затворы с сальниковыми уплотнениями, с шарикоподшипниками или без них. В случае агрессивных, жидкостей применяются уплотнения типа конус в конус, в которых фторопласт сочетается с оргстеклом. Применять такие уплотнения, сделанные только из фторопласта, нельзя, так как при трении фторопласт — фторопласт в месте контакта деталей образуются чешуйки и герметичность довольно быстро нарушается. Вариант затвора удобнее всего разработать для конкретной установки и условий опыта (о способах герметизации см. книгу Н. П. Черноусова и др. [1965 г.]).

Обратимся к различным видам первой группы относительного движения раствор — кристалл. Следует отметить одну общую особенность видов перемешивания, основанных на вращении, — недостаточно интенсивное перемешивание раствора в вертикальном направлении. В растворах с крутой зависимостью растворимости от температуры это может привести к образованию центров кристаллизации на поверхности раствора и в итоге к его запаразичиванию.

1. Одностороннее центральное перемешивание раствора над неподвижно лежащим на дне кристаллом (рис. 5-6, а).

2. Реверсивное центральное перемешивание раствора (рис. 5-6, б), т. е. перемешивание с периодическим изменением направления вращения.

Оба вида перемешивания находят применение при выращивании крупных кристаллов, не выдерживающих по тем или иным причинам механических нагрузок, возникающих в них в тех случаях, когда они крепятся к движущемуся кристаллоносцу.

3. Одностороннее центральное вращение кристалла с осью вращения, совпадающей с осью кристаллоносца (рис. 5-6, в). Этот вариант -применяется теперь сравнительно редко, так как с его помощью трудно избавиться от включений раствора, которые располагаются сразу за выступающими ребрами кристалла (§ 1.6).

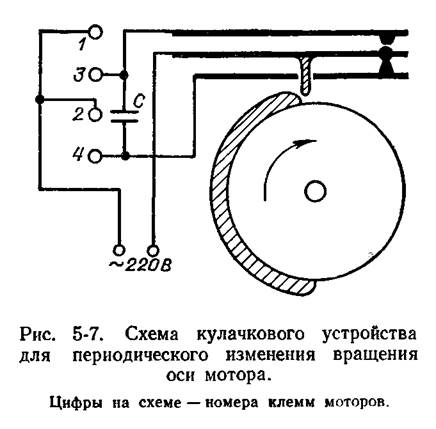

4. Реверсивное центральное вращение кристалла с осью вращения, совпадающей с осью кристаллоносца (рис. 5-6, г). В этом способе кристалл периодически (обычно через 20—30 с) меняет направление своего вращения. При таком способе описанные включения обычно не образуются. Периодическое изменение направления вращения оси мотора возможно у трехфазного двигателя с помощью специального устройства (рис. 5-7). В этом устройстве тихоходный моторчик (частота вращения 0,033 с-1), с помощью кулачкового механизма перебрасывает фазы.

5. Эксцентричное одностороннее вращение кристалла (рис. 5-6, д) обычно приводит к неравномерному развитию кристалла, а иногда и к включениям раствора в секторах роста граней, задних по отношению к движению.

6. Эксцентричное реверсивное вращение кристалла (рис. 5-6, е), как и предыдущий способ, требует относительно большого диаметра кристаллизатора.

|

7. Планетарное вращение кристалла (рис. 5-6,ж)

предложенное В. А. Моки-евским. Оно отличается от

других способов тем, что

кристалл с помощью специального механического устройства двигается по

окружности в растворе,

вращаясь в то же время

вокруг собственной оси.

Мы не видим больших пре

имуществ в нем, скажем,

перед реверсивным вращением кристалла. Он конструктивно сложнее, а механическое устройство, помещающееся в кристаллизаторе над раствором, может служить источником загрязнений

раствора.

Частоты центрального вращения составляют 1—3,5 с-1. Частоты эксцентричного, планетарного вращения обычно не превышают 1,5 с-1. Большие скорости, особенно для крупных кристаллов, могут оказаться гибельными, так как тогда кристаллы растрескиваются в участках, прилегающих к кристаллоносцу. Кроме того, применение больших скоростей сдерживается тем, что увеличивается вероятность запаразичивания раствора. Это может быть результатом растрескивания, царапания поверхности кристалла пылинками при не очень хорошей очистке раствора и результатом кавитационных явлений, возникновению которых способствует наличие острых ребер на кристалле. Кроме того, увеличение скорости движения выше некоторого значения не имеет смысла по той причине, что скорость роста довольно быстро перестает зависеть от интенсивности перемешивания (§ 1.6). Теория и техника перемешивания жидкости подробно рассмотрены Ф. Стренком [1975 г.].

При выращивании пластинчатых кристаллов способы перемешивания растворов путем вращения часто не дают удовлетворительных результатов. В этих случаях предпочтительны другие способы.

Вторая группа способов движения включает разные варианты, в которых затворы отсутствуют. Эти способы позволяют более легко герметизировать кристаллизатор и в ряде случаев добиться высокой чистоты при проведении экспериментов.

8. Возвратно-поступательное движение. Этот способ движения

(рис. 5-6, з) не уступает по эффективности лучшим способам вращения. Наиболее рациональными являются частоты 1—3 с-1.

Преобразование вращательного движения мотора в возвратно-поступательное движение осуществляется с помощью кривошипно-

шатунного механизма. Так как герметизацию кристаллизационного сосуда (см. ниже) при больших амплитудах качания осуществить без затворов затруднительно, то возвратно-поступательный метод движения используется при выращивании небольших кристаллов, когда амплитуда качания составляет 10—30 мм.

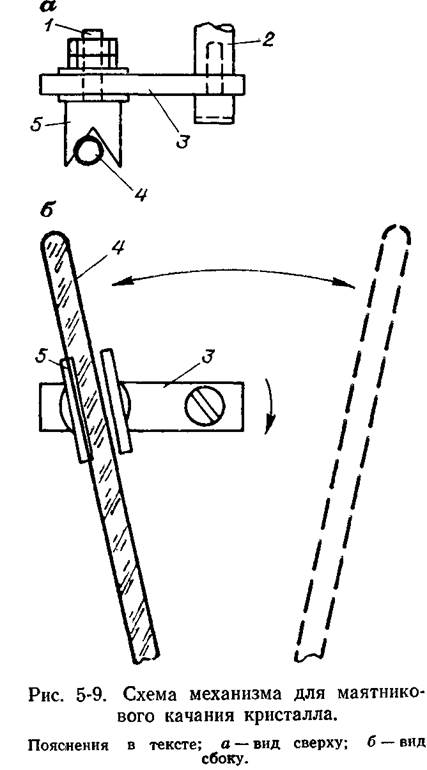

Скорость движения кристалла относительно раствора при использовании этого способа движения изменяется примерно по синусоидальному закону, имея максимум вблизи точки, равноудаленной от точек перемены знака движения. Максимальная скорость движения кристалла равняется линейной скорости движения по окружности, которую имеет ось сочленения шатуна с кривошипом. Эта скорость (υM), имеющая, видимо, решающее значение для формирования диффузионного слоя около кристалла, определяется по формуле

Из формулы следует, что одна и та же скорость может в принципе задаваться любой подходящей комбинацией А и υ. Однако понятно, что амплитуда движения должна быть больше ожидаемого размера кристалла. В противном случае кристалл, колеблясь, все время будет находиться в зоне обедненного раствора. Движение его будет тем более плавным, чем длиннее шатун по сравнению с кривошипом. Вопросы массопереноса в условиях такого движения специально рассматривались И. Н. Фиклистовым и Г. А. Аксельрудом [1963 г.].

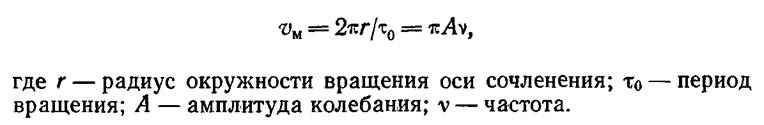

Герметизация кристаллизатора при описываемом способе движения осуществляется сравнительно просто. При больших диаметрах кристаллизатора (10 см и более) роль крышки играет резиновая перепонка (рис. 5-8, а), в которой резиновыми пробками жестко фиксируется кристаллоносец. В случае применения кристаллизаторов меньшего диаметра применяются мембранные коробки (рис. 5-8, б)

|

или сильфоны. Мембранные коробки изготавливаются путем склейки краев двух круглых кусков тонкой резины, в одном из которых сделано отверстие для натягивания резины на край кристаллизатора.

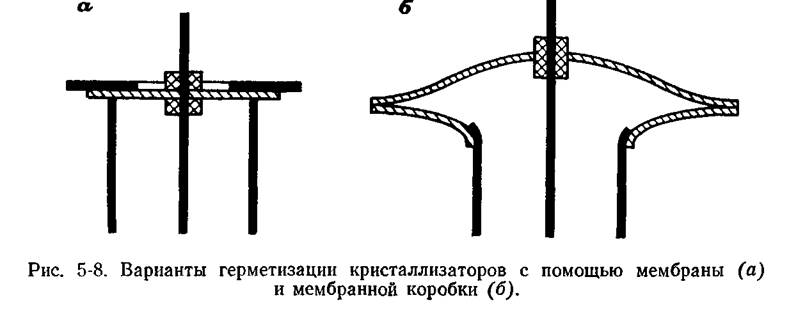

9. Методом перемешивания раствора, обеспечивающим удобство работы и отличную герметизацию кристаллизатора, является качание кристаллоносца в горизонтальном направлении (рис. 5-6, и). Для обеспечения качания используется простое устройство, изображенное на рис. 5-9. На оси 2 двигателя с частотой вращения 0,5-1,5с-1 жестко укреплена планка 3. В планке укреплена вращающаяся ось 1 водила 5. Для надежности ось водила следует укреплять в подшипнике. Водило имеет продольный паз, к которому пружинкой (на рис. 5-9 не показана) поджимается кристаллоносец 4. Водило легко скользит вдоль кристаллоносца вверх—вниз при вращении планки и, таким образом, задает качание кристаллоносца с центром в точке его соединения с резиной. Этот же способ движения позволяет при необходимости хорошо перемешивать раствор над неподвижно лежащим! на дне кристаллизатора кристаллом. Недостаток способа тот же, что и в вариантах 5 и 6.

10. К этой же группе способов относится способ, предложенный В. Н. Войцеховским (рис. 5-6, к). Здесь на оси вертикально укрепленного тихоходного мотора закреплен крючок, который при вращении тянет кристаллоносец. Так как кристаллоносец закреплен в эластичной крышке кристаллизатора (резиновой или полиэтиленовой), то кристалл описывает в растворе круги, причем по своему характеру движение наиболее сходно с планетарным.

11. К способам вращения, в котором нет проблемы герметизации, можно отнести магнитную мешалку (рис.. 5-6,л). Однако обработка

|

растворов в магнитных полях приводит иногда к существенным изменениям физических свойств водных растворов. В том, как влияет магнитная обработка растворов на рост и качество кристаллов, нет ясности.

12. Весьма эффективен метод В. Ф. Парвова [1965], применившего помпу для перемешивания жидкости около кристалла. Помпа устанавливается прямо внутри кристаллизатора и создает направленную на кристалл струю раствора.

В устройствах, где кристалл движется относительно раствора, можно использовать моторы мощностью 5—10 Вт на валу, если масса кристалла не превышает 1 кг. При этом лучше ставить бесколлекторные моторы на шариковых подшипниках, так как эти двигатели долговечнее, скорость их вращения более постоянна и они меньше шумят.

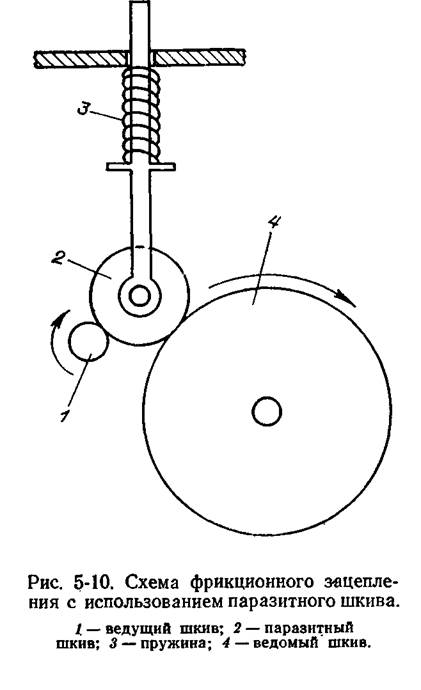

В случае если в наличии имеются быстроходные моторы и необходимо уменьшить скорость вращения, чаще всего используют фрикционные зацепления с помощью шкивов. Такое зацепление наиболее надежно при использовании пар: резина со стеклом, пластмассой или металлом. Шкив, вращающийся с большей скоростью, лучше делать из более износоустойчивого материала. Более надежным, чем прямое фрикционное зацепление ось мотора — шкив, является система с резиновым паразитным (промежуточным) фрикционным шкивом, который по мере истирания прижимается пружиной к оси мотора и ведомому шкиву (рис. 5-10). Такая система обеспечивает также неизменность частоты вращения при износе паразитного шкива.

Наиболее надежны, но и более сложны в изготовлении редукторы с зубчатыми или червячными зацеплениями. Для бесшумной работы таких редукторов предпочтительны косозубые шестерни из пластмасс.

На надежность и долговечность описываемых механизмов следует обратить самое серьезное внимание.

Дата добавления: 2016-09-20; просмотров: 999;