ОБРАБОТКА КРИСТАЛЛОВ

Собственная форма и размеры выращенных кристаллов, как правило, не соответствуют форме и размерам изготавливаемых из них деталей для приборов или образцов, необходимых для исследования физических свойств. Поэтому встают задачи обработки кристаллов. Эта обработка необходима и при изготовлении ориентированных затравок, а также для исследования самого кристалла.

Как правило, обработка начинается с раскроя, резки монокристалла на отдельные куски.

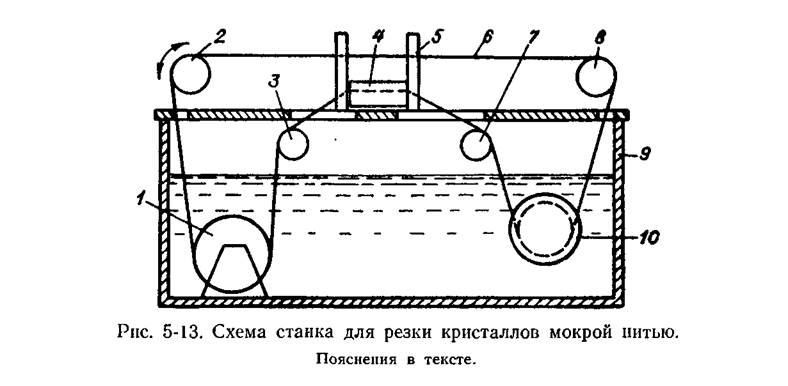

Водорастворимые кристаллы режут, растворяя их с помощью движущейся кольцевой нити, смоченной водой (рис. 5-13). Движение нити 6 задается вращением ведущего шкива 2. Распиливаемый кристалл 4 устанавливают и закрепляют на крышке сосуда 9 с помощью подвижных планок 5 с вертикальными прорезями для нити. Прорези задают положение распила. Направление движения нити задается направляющими шкива /, 3, 7, 8. Натяжение нити осуществляется шкивом 10, свободно висящим на нити. Для ускорения резки сосуд следует заполнить теплой или горячей водой. В необходимых случаях воду можно заменить другими растворителями. Скорость движения нити может достигать десятков сантиметров в секунду и ограничивается только опасностью забрызгивания кристалла. Концы нитей в месте соединения в кольцо расплетаются, на протяжении 2—3 см, утончаются и склеиваются клеем БФ-4 или Н88. Необходимо добиваться, чтобы в месте склеивания не было утолщения. Так как при одностороннем движении нити глубина распила получается больше с той стороны, откуда к распилу поступает вода, то предпочтительнее применять реверсивное движение нити. При реверсивном движении длину перемещения нити можно подобрать такой, что место соединения ее концов будет всегда в стороне от распила, так что в этом случае концы нити достаточно соединить узлом.

Резку кристаллов можно осуществить вручную, натянув на станок лобзика вместо пилки хлопчатобумажную или шелковую нить. Во время резки нить смачивается растворителем. Такая нитяная пила позволяет при некотором терпении вручную делать небольшие разрезы. Поверхность образца, получаемая при распиле нитью, свободна от деформации. Однако плоскость распила получается

недостаточно ровной. Помня об этом, распил кристалла ведут с достаточным припуском (1—1,5 мм) для последующей шлифовки и полировки.

Резка малорастворимых, но сравнительно мягких кристаллов производится с помощью промышленных эбонитовых дисков с запрессованным в них абразивом. Диск насаживается на вал электродвигателя мощностью 30—50 Вт с помощью специальной насадки. В держателе, который может перемещаться в поперечном и продольном направлениях по отношению к диску, закрепляется кристалл. Небольшие кристаллы можно держать и в руках.

Вопросы резки твердых материалов рассматриваются в книге А. В. Сулима [1975 г.].

Последующая абразивная обработка кристаллов — шлифовка и полировка — осуществляется на шлифовально-доводочных станках. Принцип работы таких станков прост: на вертикальном валу, вращающемся с частотой 5—7 с-1, закреплен чугунный диск (планшайба) диаметром 150—200 мм с хорошо выверенной плоскостью или иной поверхностью необходимой формы. Пастообразная суспензия абразива в жидкости, не растворяющей кристалл, небольшими порциями наносится на диск, лучше кистью. Поверхность кристалла прижимают к шлифовальному диску рукой, двигают вдоль радиуса диска и время от времени поворачивают в плоскости шлифования на 180°. Производительность шлифования зависит от твердости кристалла, скорости вращения инструмента, нажима на образец, зернистости и твердости абразива.

Шлифование растворимых в воде кристаллов осуществляют абразивными порошками с размером зерна не крупнее 20 мкм. Смачивающей жидкостью служат глицерин, жидкое машинное масло, уайт-спирит, этиловый спирт и т, п. Для очень мягких кристаллов, имеющих к тому же совершенную спайность, абразивы вообще неприменимы, так как вызывают появление глубоких царапин и многочисленных трещин. В таких случаях можно рекомендовать безабразивную обработку. На шлифовальник натягивают батист, бязь, сукно или фетр. Последние два перед работой располировывают

на стеклянном притире. При обработке с подачей теплой воды кристалл интенсивно растворяется. Раствор удаляется со шлифовального диска избытком теплой воды. Обработанная таким образом поверхность кристалла не имеет груборельефного и трещиноватого слоя. Однако многие поверхности при такой обработке покрываются ямками травления. Избежать их появления можно подбором соответствующих составов и условий растворения таким образом, чтобы процесс протекал с удалением неровностей и получением гладкой поверхности кристалла. Такой процесс называется химической полировкой. Подобного рода полирующие растворы способны удалить поверхностный деформированный слой, возникший в результате предварительной резки, шлифовки и механической полировки.

До настоящего времени отсутствует единая теория химической полировки. Поэтому трудно дать какие-либо надежные рекомендации к подбору состава растворителя и режима полировки. Улучшение процесса химической полировки достигается повышением температуры раствора. Для выбора полирующего состава необходимо выполнить ряд условий. Прежде всего, горизонтальная скорость распространения ступеней от ямок травления должна быть намного выше нормальной скорости растворения и, по-видимому, образование зародышей растворения должно происходить на любых местах поверхности кристалла, а не только на выходах дислокаций. Этот вопрос рассмотрен Ю. П. Пшеничновым [1974] и Р. Б. Хейманом [1979], там же приведены рецепты составов и режимов химической полировки для кристаллов многих веществ.

Сведения о станках для обработки кристаллов, приемах и режимах работы в процессе резки, шлифовки и полировки можно найти в некоторых руководствах: А. В. Сулим [1975 г.], М. Н. Семибратов и др. [1978 г.], В. Л. Бонд [1980 г.].

Дата добавления: 2016-09-20; просмотров: 4157;