Понятие об эксплуатации оборудования

Эксплуатация станков представляет собой систему мероприятий, включающую консервацию и упаковку, транспортирование и монтаж, настройку и наладку оборудования, контроль геометрической и технологической точности, уход и обслуживание.

Консервация и упаковка производится для предохранения станков, приспособлений, принадлежностей, инструмента от механических и физико-химических воздействий при транспортировании и хранении. Перед упаковкой станков производится консервация всех металлических поверхностей, не имеющих лакокрасочного покрытия. Обезжиренные поверхности сушат, затем наносят ингибированную смазку. Упаковывается станок во внутреннюю и внешнюю тару. В качестве внутренней тары применяются чехлы из полимерных плёнок, в качестве внешней тары – деревянные ящики. Чехлы должны быть герметичными, а для предотвращения конденсации влаги внутрь чехла закладывают влагопоглощающее вещество.

Транспортирование станков осуществляется строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху (при отсутствии крана) можно лишь волоком на листе или на специальной тележке. Тяжелые станки для удобства ремонта и обслуживания располагают в зоне действия подъёмно-транспортных средств.

Установка и монтаж станков. Станки нормальной точности, лёгкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнями и регулировкой с помощью клиньев. Надёжное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

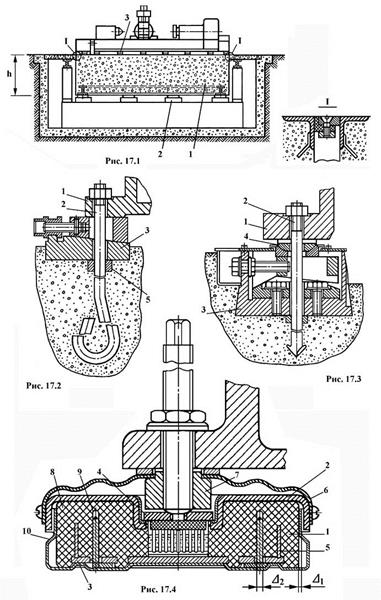

Точные и тяжёлые станки устанавливают на индивидуальные фундаменты (рис. 17.1). Так же на индивидуальные виброизолирующие фундаменты ставятся станки с большими динамическими нагрузками и повышенной вибрацией при работе с тем, чтобы изолировать станок от другого оборудования и воспрепятствовать передаче колебаний через грунт.

Жёсткость системы станина-фундамент определяется высотой фундамента и жёсткостью станины, жёсткостью клиновых и резьбовых опорных элементов, качеством стыков.

Из-за неравномерной осадки фундамента и необходимости регулировки станки устанавливают на регулируемые башмаки (рис. 17.2) и крепят анкерными болтами. Для лучшего прилегания опорных поверхностей башмака и станины может быть предусмотрена самоустанавливающаяся шайба (см. рис. 17.2,б).

Фундаменты станков особо высокой точности и особо точных кроме высокой жёсткости должны обладать высокими виброизолирующими свойствами. В большинстве случаев может быть рекомендован упругоопёртый бетонный блок (см. рис. 17.1), который обеспечивает необходимую жёсткость несущей системы станка и гашение вынужденных колебаний, вызываемых динамическими нагрузками в станке. Считается, что уменьшение амплитуды колебаний примерно пропорционально увеличению массы. Упругими элементами являются стальные пружины или резиновые коврики.

При высокой жёсткости несущей системы и незначительных динамических нагрузках станки устанавливают на виброизолирующие опоры или прокладки (коврики). Существует большое разнообразие виброизолирующих опор и ковриков, отличающихся материалом упругого элемента, конструктивными признаками и типоразмерами. На рис. 17.3 показана конструкция наиболее распространённой резино-металлической опоры с равночастотной характеристикой. Принцип её работы основан на непрерывном прогрессивном уменьшении свободной поверхности резины без изменения площади нагруженной поверхности. При малых нагрузках площадь свободной поверхности равна сумме площадей наружной цилиндрической поверхности, внутренней и наружной цилиндрической поверхности в пазах, внутренней цилиндрической поверхности резинового элемента; при этом жёсткость опоры минимальна. При увеличении нагрузки резина выпучивается по всем свободным поверхностям, постепенно заполняя зазоры, площадь свободной поверхности уменьшается и соответственно увеличивается жёсткость опоры. Выбором Δ1 и Δ2 можно изменять характер зависимости жёсткости от сжимающей нагрузки и, в частности, обеспечить в некотором диапазоне нагрузки постоянство собственной частоты опоры.

Для увеличения жесткости в горизонтальных направлениях к нижнему основанию прикреплено кольцевое ребро жесткости 5. Жесткость опоры может быть изменена также за счет вкладыша 10, который уменьшает площадь свободной поверхности в промежутках Δ1 и Δ2, в результате чего увеличивается жёсткость опоры в направлении, перпендикулярном оси вкладыша, на 30-50%; в направлении оси вкладыша – в 2-2,5 раза. Регулятор высоты установки имеет гофрированную пружину 6, с которой скреплена гайка 7, имеющая опорную поверхность для установки станка.

Наличие гофров и их форма позволяет уменьшить силу для деформирования пружины и увеличить предел регулирования высоты.

| Для повышения демпфирующих свойств в упругий элемент введен демпфер 4 жидкостного трения, представляющий из себя пластину, соединенную с верхним основанием опоры, на которой имеются штырьки в виде гребенки, погруженные в вязкую жидкость, заполняющую полость в толще упругого элемента опоры. Это обеспечивает демпфирование колебаний в разных направлениях. Основным видом испытаний станков являются приёмочные испытания, включающие: 1) испытание станка на холостом ходу, проверку работы механизмов и проверку паспортных данных; 2) испытание станка в работе под нагрузкой, а специальных станков – и на производительность; 3) проверку станка на геометрическую точность, точность обрабатываемой заготовки и параметры шероховатости; 4) испытание станка на жёсткость и виброустойчивость при резании. Часть серийного выпуска станков помимо перечисленных испытаний подвергают выборочным испытаниям, к которым относятся измерение КПД привода станка, более глубокие испытания на виброустойчивость, проверка на уровень шума, измерения статической жёсткости всех основных механизмов, проверка мощности и т.д. Уход и обслуживание включает чистку и смазку станка, осмотр и контроль состояния его механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. Основная задача рациональной эксплуатации металлорежущих станков – обеспечение длительной и безотказной обработки на них деталей с заданной производительностью, точностью и качеством поверхности. |

СПИСОК ЛИТЕРАТУРЫ

Основная литература

1. Металлорежущие станки : учеб. пособие для вузов / Г. В. Сундуков, А. Н. Иноземцев ; ТулГУ .— 2-е изд., перераб. и доп. — Тула : Изд-во ТулГУ, 2009 .— 488 с. : ил. — Библиогр.: с. 487 .— ISBN 978-5-7679-1513-2 (в пер.) .(74 экз.)

2. Оборудование машиностроительных предприятий : учеб. пособие для вузов / А. Г. Схиртладзе [и др.] .— 2-е изд., перераб. и доп .— Старый Оскол : ТНТ, 2009 .— 168 с. : ил. — Библиогр.: с. 165 .— ISBN 978-5-94178-125-6 (в пер.) .(5 экз.)

3. Технологическое оборудование машиностроительных производств : учеб. пособие для вузов / А. Г. Схиртладзе, Т. Н. Иванова, В. П. Борискин .— Старый Оскол : ТНТ, 2007 .— 708 с. : ил. — Алф.-предм. указ.: с. 693-700 .— Библиогр. в конце кн. — ISBN 978-5-94178-124-9 (в пер.) (15 экз.)

Дополнительная литература

1. Любимов В.В. Электрофизикохимические методы обработки материалов / В.В. Любимов [и др.] – Тула изд-во ТулГУ, 2004. – 255 с. (3 экз.)

2. Металлорежущие станки : учебник для вузов / В. Д. Ефремов [и др.] ; под ред. П. И. Ящерицына .— 5-е изд., перераб. и доп. — Старый Оскол : ТНТ, 2010 .— 696 с. : ил. — Библиогр.: с. 672-677

3. Обработка деталей на станках с ЧПУ : учеб. пособие для вузов / Е. Э. Фельдштейн, М. А. Корниевич .— 3-е изд., доп. — М. ; Минск : Новое знание, 2008 .— 299 с. : ил. — (Техническое образование).— Библиогр. в конце гл. — ISBN 978-985-475-280-8 (в пер.) . (6 экз.)

[*] Токарное дело в XVII и XVIII веках понимали весьма широко. Оно включало в себя помимо точения, ещё и гравирование, фрезерование, строгание. Мастера токарного дела того времени являлись, по сути дела, квалифицированными инженерами, хорошо знакомыми с основами механики, математики и других наук.

* Тульский оружейный завод строился с 1712 г. Руководили строительством М.В. Сидоров (1712-14 гг.), Я.Т. Батищев (1715-19 гг.).

[†] Унификация – устранение многообразия формы, размеров, конструкций и сведение их к разумному минимуму.

* Интерполяция – расчёт траектории движения инструмента между двумя или более заданными в программе управления точками.

[‡] Схватывание – соединение плотно прижатых одна к другой поверхностей в результате действия молекулярных сил. Происходит при недостаточном смазывании сопряжённых поверхностей и большом давлении; опасность схватывания возрастает при высоких скоростях скольжения, когда температура трущихся поверхностей значительно повышается. Из-за схватывания трущихся поверхностей происходит т.н. молекулярно-механический износ.

[§] Когда-то целые заводы приводились от нескольких водяных колёс. Такие системы применялись в своё время и на ТОЗе, их остатки (русла, плотина, подвалы) сохранились.

* Здесь и далее в смысле "зубчатое колесо" используются слова "шестерня" и "колесо" без придания им каких-либо различающих смысловых нюансов.

[**] Не путать с КПД!

* Эквидистантой называют геометрическое место точек, расположенных на одинаковых расстояниях по нормали от соответствующих точек профиля детали (при фрезеровании это расстояние равно радиусу фрезы)

[††] Токарные автоматы и полуавтоматы с кулачковыми системами управления рассматриваются в разделе 13

Дата добавления: 2016-07-09; просмотров: 771;