Предельные полные массы, осевые нагрузки и габаритные параметры транспортных средств в СНГ

Государства-участники СНГ, стремясь к созданию условий для свободного перемещения товаров автомобильным транспортом и повышению эффективности межгосударственных перевозок по автомобильным дорогам, заключили Соглашение о массах и габаритах транспортных средств.

Максимальные габаритные параметры в соответствии с Соглашением приведены в таблице 3.16, предельные полные массы – в таблице 3.17, предельные осевые массы – в таблице 3.18.

Таблица 3.16 – Допустимые габариты ТС в странах СНГ, м

| Габаритный параметр | Допустимая величина |

| Максимальная длина: | |

| грузового автомобиля | 12,00 |

| автобуса | 12,00 |

| прицепа | 12,00 |

| сочлененного транспортного средства | 20,00 |

| сочлененного автобуса | 18,00 |

| автопоезда | 20,00 |

| Максимальная ширина: | |

| всех транспортных средств | 2,55 |

| изотермических кузовов транспортных средств | 2,60 |

| Максимальная высота | 4,00 |

| Максимальное расстояние между осью запора сцепного устройства и задней частью комбинированного транспортного средства | 12,00 |

| Максимальное расстояние, от внешней передней точки кузова или платформы для установки груза за кабиной до задней внешней точки прицепа, за вычетом расстояния между задней частью тягача и передней частью прицепа | 17,00 |

| Максимальное расстояние, от внешней передней точки кузова или платформы для установки груза за кабиной до задней внешней точки полуприцепа | 16,40 |

| Минимальное расстояние между задней осью гру-зового автомобиля и передней осью прицепа | 3,00 |

| Максимальное расстояние между осью шарнирного крепления полуприцепа и любой точкой передней части полуприцепа | 2,04 |

Таблица 3.17 – Предельные полные массы ТС в странах СНГ, т

| Наименование вида ТС | Максимальная масса |

| Грузовые автомобили и прицепы: | |

| двухосный автомобиль | |

| трехосный автомобиль | |

| трехосный автомобиль, имеющий ведущую ось, состоящую из двух пар колес, оборудованных воздушной или эквивалентной ей подвеской | |

| четырехосный автомобиль с двумя ведущими осями, каждая из которых состоит из двух пар колес и имеет воздушную или эквивалентную ей подвеску | |

| двухосный прицеп | |

| трехосный прицеп | |

| Комбинированные транспортные средства. | |

| Сочлененные транспортные средства1: | |

| двухосный тягач с двухосным полуприцепом, при расстоянии между осями полуприцепа 1,3 и более метра, но не менее 1,8 м | |

| двухосный тягач с двухосным полуприцепом, при расстоянии между осями полуприцепа, превышающем 1,8 м | |

| двухосный тягач с трехосным полуприцепом | |

| трехосный тягач с двухосным полуприцепом | |

| трехосный тягач с трехосным полуприцепом | |

| Автопоезда: | |

| двухосный грузовой автомобиль с двухосным прицепом | |

| двухосный грузовой автомобиль с трехосным прицепом | |

| трехосный грузовой автомобиль с двухосным прицепом | |

| трехосный грузовой автомобиль с трехосным прицепом | |

| трехосный грузовой автомобиль с четырехосным прицепом | |

| Автобусы: | |

| двухосный | |

| трехосный | |

| трехосный шарнирно сочлененный | |

| четырехосный шарнирно сочлененный | |

| 1 Для транспортного средства, состоящего из 18-тонного грузовика и 20-тонного полуприцепа максимальная масса может быть увеличена на 2 т в случае, если транспортное средство имеет ведущую ось, состоящую из спаренных колес и оборудованную воздушной или эквивалентной ей подвеской. |

Таблица 3.18 – Предельные осевые массы ТС в странах СНГ, т

| Расстояние между осями | Сумма осевых масс не более: | |||||

| для сдвоенных осей прицепов (полуприцепов) | для трехосных осей прицепов (полуприцепов) | для сдвоенных ведущих осей грузового автомобиля или автобуса | ||||

| с двускатными колесами | с односкатными колесами | с двускатными колесами | с односкатными колесами | с двускатными колесами | с односкатными колесами | |

| более 0,5 м до 1 м | 12,0 | 11,0 | 16,5 | 15,0 | 12,0 | 11,0 |

| 1,0 м и более до 1,3 м | 14,0 | 13,0 | 19,5 | 18,3 | 14,0 | 13,0 |

| 1,3 м ” ” ” 1,8 м | 16,0 | 15,0 | 22,5 | 21,0 | 16,0 | 15,0 |

| 1,8 м и более | 18,0 | 17,0 | 25,5 | 24,0 | 18,01 | - |

| Для одиночной оси: | 10,0 | |||||

| 1 при креплении на воздушной или эквивалентной ей подвеске – 19,0 т. |

4 ТРЕБОВАНИЯ К СИСТЕМАМ,

ОБЕСПЕЧИВАЮЩИМ ДОРОЖНУЮ БЕЗОПАСНОСТЬ

4.1 Требования рулевому управлению

Основные требования в отношении конструкции и функционирования систем рулевого управления, которыми оснащаются транспортные средства, устанавливают Правила ЕЭК ООН №79. Главное требование, которое предъявляется к системе рулевого управления, заключается в наличии жесткого механического соединения между органом рулевого управления, как правило рулем, и ходовыми колесами в целях направления транспортного средства по заданной траектории. Это механическое соединение, при условии его проектирования с запасом прочности, должно исключать возможность поломки.

Технологические новшества в сочетании со стремлением обеспечить более высокую безопасность пассажиров и водителя путем упразднения механической рулевой колонки заставили пересмотреть традиционный подход, и в настоящее время ведется работа по внесению в Правила поправок, позволяющих учесть существование таких новых технологий. Соответственно, предполагается возможность наличия систем рулевого управления, в которых отсутствует какое-либо жесткое механическое соединение между органом рулевого управления и ходовыми колесами.

Механизмы рулевого управления – все механизмы, предназначенные для изменения направления движения транспортного средства.

Механизмы рулевого управления могут состоять из: органа рулевого управления; рулевого привода; управляемых колес; в соответствующих случаях – из устройства энергопитания.

Органом рулевого управления – подразумевается часть рулевого механизма, которая служит для управления им и которая может приводиться в действие с помощью или без помощи непосредственного воздействия со стороны водителя. К органам управления рулевым механизмом, в котором рулевые усилия частично или полностью обеспечиваются за счет мускульной силы водителя, относятся все элементы, расположенные выше той точки, в которой рулевое усилие преобразуется при помощи механических, гидравлических или электрических устройств.

Рулевой привод – все элементы, обеспечивающие функциональную связь между органами управления и управляемыми колесами. Рулевой привод подразделяется на две независимые функциональные части: привод управления и энергетический привод.

Привод управления – все элементы, посредством которых осуществляется передача усилий, изменяющих положение управляемых колес относительно продольной оси транспортного средства.

Энергетический привод – все элементы, посредством которых осуществляется передача энергии, необходимой для контролирования или регулирования функции рулевого управления колесами;

Управляемые колеса – колеса, положение которых по отношению к продольной оси транспортного средства может меняться непосредственно или через посредство каких-либо механизмов с целью изменить направление движения транспортного средства.

Устройство энергопитания – элементы рулевого механизма, обеспечивающие его энергией, регулирующие ее подачу, а также в соответствующих случаях служащие для ее выработки и аккумулирования.

Современная система содействия водителю в осуществлении рулевого управления – система, дополняющая основную систему рулевого управления и оказывающая водителю содействие в осуществлении рулевого управления транспортным средством, однако при этом водитель неизменно сохраняет исходный контроль за транспортным средством. Она включает одну или обе из следующих функций:

функция автоматического управления рулевой колонкой – функция, предусмотренная комплексной системой электронного контроля, когда приведение в действие системы рулевого управления может обусловливаться автоматической оценкой сигналов, инициируемых на борту транспортного средства, для обеспечения постоянного контроля с целью оказания содействия водителю в следовании по конкретной траектории, в осуществлении маневров на низкой скорости или при постановке транспортного средства на стоянку;

функция корректировочного рулевого управления – прерываемая контрольная функция, предусмотренная комплексной системой электронного контроля, в рамках которой в течение ограниченного промежутка времени изменение угла поворота одного или более колес может обусловливаться автоматической оценкой сигналов, инициируемых на борту транспортного средства, для поддержания основной установленной траектории движения транспортного средства или для оказания воздействия на динамические характеристики транспортного средства.

Системы, которые сами по себе не приводят принудительно в действие систему рулевого управления и которые просто предупреждают водителя об отклонении от выбранной траектории движения транспортного средства или о непредвиденной опасности при помощи сенсорного предупреждающего сигнала на орган рулевого управления, также считаются системами корректировочного рулевого управления.

Система рулевого управления должна обеспечивать простое и надежное управление транспортным средством на всех скоростях до его максимальной конструктивной скорости. Она должна самостоятельно возвращаться в центральное положение при неповрежденном механизме рулевого управления.

При проектировании рулевого управления необходимо предусмотреть, чтобы при движении по прямой исключалась необходимость заметной корректировки водителем направления движения, а при движении с максимальной конструктивной скоростью транспортного средства отсутствовала вибрация системы рулевого управления.

Орган рулевого управления должен поворачиваться в том направлении, куда осуществляется поворот транспортного средства, и должна обеспечиваться постоянная взаимосвязь между направлением вращения рулевого колеса и углом поворота. Эти требования не применяются к системам, включающим функцию автоматического управления рулевой колонкой или функцию корректировочного рулевого управления.

Механизм рулевого управления должен быть сконструирован, изготовлен и установлен таким образом, чтобы при нормальных условиях эксплуатации транспортного средства или состава транспортных средств он выдерживал возникающие нагрузки. Ни одна из частей рулевого привода, если она специально не предназначена для этой цели, не должна ограничивать максимальный угол поворота.

На эффективность функционирования механизма рулевого управления, включая электрические управляющие магистрали, не должны влиять магнитные или электрические поля.

Современные системы содействия водителю в осуществлении рулевого управления должны быть сконструированы таким образом, чтобы водитель мог в любое время преднамеренно скорректировать эту функцию вручную.

Всякий раз, когда приводится в действие функция автоматического управления рулевой колонкой, водитель должен предупреждаться об этом сигналом, и функция контроля должна автоматически прерываться, если скорость транспортного средства более чем на 20% превышает установленный предел для данной функции или сигналы, подлежащие оценке, больше не поступают.

Всякое прекращение действия функции контроля должно в течение непродолжительного времени, но отчетливым образом доводиться до сведения водителя при помощи визуального сигнала и либо звукового сигнала, либо путем выведения сенсорного предупреждающего сигнала на орган рулевого управления.

Конструкция устройств регулирования геометрической схемы механизма управления должна обеспечивать после регулировки нормальное соединение регулируемых элементов посредством соответствующих устройств блокировки.

Рулевой привод, который может быть рассоединен при изменении геометрической формы транспортного средства (например, на раздвижных полуприцепах), должен оборудоваться устройствами блокировки для соответствующей перестановки элементов; если блокировка осуществляется автоматически, то для безопасности должно иметься дополнительное устройство ручной блокировки.

Управляемыми не должны быть только задние колеса. Это требование не относится к полуприцепам.

Для энергопитания механизма рулевого управления и других систем может использоваться один и тот же источник энергии. Тем не менее, в случае отказа любой системы, энергопитание которой осуществляется из общего источника энергии, энергопитание управления рулевым механизмом должно сохраниться.

При движении тягача автопоезда по прямой прицеп и буксирующее транспортное средство должны оставаться на одной линии. Если выравнивание не обеспечивается автоматически, то прицеп должен быть оснащен надлежащим устройством регулирования.

Управляемые колеса, органы управления рулевым механизмом и все механические части рулевого привода не должны выходить из строя, если они имеют надлежащие размеры, легко доступны для обслуживания. Если неисправность любой такой части может привести к потере управления транспортным средством, эта часть должна быть изготовлена из металла или из материала с эквивалентными свойствами и не должна подвергаться значительным деформациям при нормальных условиях работы системы рулевого управления.

Если для приведения в действие тормозной системы транспортного средства и системы рулевого управления используется один и тот же источник энергии и этот источник энергии выходит из строя, то приоритет отдается системе рулевого управления. Кроме того, эффективность торможения при первом нажатии на педаль должна быть не ниже нормативных значений эффективности рабочих тормозов.

В случае падения уровня аккумулированной энергии до предела, при котором может увеличиться рулевое усилие, водителю подается звуковой или оптический предупреждающий сигнал. Такой сигнал может совмещаться с устройством, предназначенным для предупреждения о неисправности тормозов, если для приведения в действие тормозной системы используется один и тот же источник энергии. Водитель должен иметь возможность без затруднений проверить исправность сигнального устройства.

В случае остановки двигателя или выхода из строя одной из частей рулевого привода, не должно происходить резкого изменения угла поворота.

Любая неисправность, негативно влияющая на функции рулевого управления и не обусловленная механической поломкой, должна четко доводиться до сведения водителя транспортного средства. Дополнительным указанием на неисправность может служить заметная вибрация системы рулевого управления. Также в случае автомобиля сигналом о возникновении неисправности служит увеличение рулевого усилия; в случае прицепа допускается использование механического индикатора.

Механизм рулевого управления и схема его установки должны быть спроектированы таким образом, чтобы при необходимости его функционирование можно было проверить, не прибегая к демонтажу, с помощью общедоступных измерительных приборов, методов или испытательного оборудования.

Также должна быть обеспечена возможность проверки простыми способами правильности функционирования тех электронных систем, которые контролируют работу рулевого механизма. При необходимости получения специальной информации к ней предоставляется беспрепятственный доступ.

С точки зрения защиты водителя от удара о систему рулевого управления также применяется ряд следующих конструктивных требований, указанных в Правилах ЕЭК ООН №12, которые регламентируют поведение системы рулевого управления для транспортных средств категорий М1 и N1 с максимальной допустимой массой, не превышающей 1500 кг. Однако заводы-изготовители могут применять данные Правила при проектировании систем рулевого управления для транспортных средств иных категорий.

Во время испытаний на столкновение порожнего транспортного средства в снаряженном состоянии без манекена, с барьером и при скорости 48,3 км/ч (30 миль/ч) верхняя часть рулевой колонки и рулевого вала не должна перемещаться назад в горизонтальном направлении и параллельно продольной оси транспортного средства или в вертикальном направлении вверх более чем на 12,7 см.

Если рулевая колонка сталкивается с моделью туловища, которая ударяется об эту колонку со скоростью, составляющей не менее 24,1 км/ч (15 миль/ч), то сила, с которой рулевая колонка воздействует на модель туловища, не должна превышать 1,111 даН.

Рулевое управление должно быть спроектировано, сконструировано и установлено таким образом, чтобы:

до испытания на удар, описанном выше, ни на одном из участков поверхности рулевого управления, которые обращены к водителю, не было опасных неровностей или острых граней с радиусом кривизны менее 2,5 мм;

после испытания на удар, на том участке поверхности рулевого управления, который обращен к водителю, не было никаких острых или неровных граней, которые могли бы увеличить опасность или серьезность ранений водителя. Допускаются незначительные трещины и разрывы на поверхности.

На рулевом управлении не должно быть элементов или вспомогательных приспособлений, включая приводы сигнальных приборов и элементы обшивки, за которые могут зацепиться одежда водителя в обычных условиях управления транспортным средством.

Основные эксплуатационные требования, согласно которым и проводится проверка технического состояния рулевого управления, изложены в СТБ 1641–2006.

Суммарный люфт в рулевом управлении в регламентированных условиях испытаний не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, а при отсутствии таких данных не должен превышать: 10° для легковых автомобилей и созданных на их базе агрегатов грузовых автомобилей и автобусов; 20° для автобусов; 25° для грузовых автомобилей.

Суммарный люфт в рулевом управлении– это угол поворота рулевого колеса от положения, соответствующего началу поворота управляемых колес в одну сторону, до положения, соответствующего началу их поворота в сторону, противоположную положению, примерно соответствующему прямолинейному движению транспортного средства.

Начало поворота управляемого колеса– это угол поворота управляемого колеса на (0,06±0,01)°, измеряемый от положения прямолинейного движения.

При проверке суммарного люфта должны выдерживаться следующие условия испытаний:

шины управляемых колес должны быть чистыми и сухими;

управляемые колеса должны находиться в нейтральном положении на сухой ровной горизонтальной асфальто- или цементобетонной поверхности;

испытания автомобилей, оборудованных усилителем рулевого привода, проводятся при работающем двигателе.

Значение суммарного люфта в рулевом управлении определяют по углу поворота рулевого колеса между двумя зафиксированными положениями в результате двух или более измерений.

Натяжение ремня привода насоса усилителя рулевого управления и уровень рабочей жидкости в бачке должны соответствовать требованиям, установленным изготовителем транспортного средства в эксплуатационной документации.

При органолептической проверке рулевого управления проверяется выполнение следующих нормативных требований:

вращение рулевого колеса должно происходить без рывков и заеданий во всем диапазоне угла его поворота, неработоспособность усилителя рулевого управления (при его наличии на транспортном средстве) не допускается;

самопроизвольный поворот рулевого колеса от нейтрального положения при неподвижном состоянии транспортного средства с усилителем рулевого управления и работающем двигателе не допускается;

максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией транспортного средства;

не предусмотренные конструкцией перемещения деталей и узлов рулевого управления относительно друг друга или опорной поверхности не допускаются; резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства;

применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, трещинами и другими дефектами не допускается.

Повреждение и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также не предусмотренное изготовителем транспортного средства в эксплуатационной документации, повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы) не допускаются.

Не допускается подвижность рулевой колонки в плоскостях, проходящих через ее ось. Рулевая колонка должна надежно соединяться с сопрягаемыми деталями, не иметь повреждений. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса, а также устройство, предотвращающее несанкционированное использование транспортного средства, должны быть в работоспособном состоянии.

4.2 Требования к тормозным системам

4.2.1 Общие нормативные требования по оснащению тормозными системами и их функционированию

Основным документом, в котором отражены технические требования к тормозным системам, являются Правила ЕЭК ООН № 13. К настоящему времени этот нормативный документ, принятый более 30 лет назад, претерпел шесть пересмотров, что свидетельствует о постоянно ведущейся работе по совершенствованию тормозных систем, а также по закреплению в нормативной документации новых эффективных технических решений. Данный документ основывается на результатах лабораторных и дорожных испытаний, которые лишь частично можно осуществить при периодической проверке технического состояния.

Кроме того, требования по показателям тормозных систем, проверяемых стендовым методом, в Республике Беларусь регламентированы СТБ 1641–2006.

Торможение– это процесс создания и изменения сопротивления движению транспортного средства.

Тормозная система– совокупность всех технических средств, обеспечивающих торможение транспортного средства и (при необходимости) его неподвижное состояние. Эта система состоит из органа управления, привода и собственно тормоза

Орган управления – часть, на которую непосредственно воздействует водитель (или сопровождающее лицо, если речь идет о некоторых типах прицепов) для передачи на привод энергии, необходимой для торможения или для управления этим приводом. Этой энергией может быть либо мускульная сила водителя, либо иной контролируемый им источник энергии, либо в соответствующих случаях кинетическая энергия прицепа, либо сочетание этих разнообразных видов энергии

Под тормозным приводомподразумевается совокупность элементов, находящихся между органом управления и тормозом и обеспечивающих их функциональную взаимосвязь. В тех случаях, когда торможение осуществляется целиком или частично с помощью источника энергии, не зависящего от водителя, содержащийся в устройстве запас энергии также считается частью привода.

Привод, как правило, подразделяется на две функциональные части: привод управления и энергетический привод; при этом управляющие и питающие магистрали, соединяющие буксирующие транспортные средства и прицепы, не рассматриваются в качестве частей привода.

Привод управления – это совокупность элементов привода, которые управляют функционированием тормозов, включая функцию управления необходимым запасом энергии.

Энергетический привод – совокупность элементов, которые обеспечивают подачу на тормоза энергии, необходимой для их функционирования, включая запас энергии, используемой для работы тормозных механизмов.

Тормозомназывается устройство, в котором возникают силы, противодействующие движению транспортного средства. Тормоз может быть фрикционным (когда эти силы возникают в результате трения двух движущихся относительно друг друга частей транспортного средства), электрическим (когда эти силы возникают в результате электромагнитного взаимодействия двух движущихся относительно друг друга, но не соприкасающихся частей транспортного средства), гидравлическим (когда силы возникают в результате действия жидкости, находящейся между двумя движущимися относительно друг друга элементами транспортного средства), моторным (когда эти силы возникают в результате искусственного увеличения тормозящего действия двигателя, передаваемого на колеса).

Элементы системы фрикционного тормоза называются тормозными механизмами.

Тормозная система должна быть сконструирована, изготовлена и установлена таким образом, чтобы при нормальных условиях эксплуатации и несмотря на вибрацию, которой оно может при этом подвергаться, транспортное средство удовлетворяло предписаниям Правил ЕЭК ООН № 13. Кроме того, оно должно противостоять явлениям старения и коррозии, а фрикционные (тормозные) накладки не должны содержать асбеста.

Транспортные средства категорий М и N должны быть оборудованы системами рабочего, аварийного и стояночного торможения. На прицепах категории О1 наличие системы рабочего тормоза не обязательно, однако если прицепы оборудованы системой рабочего тормоза, то они должны удовлетворять тем же требованиям, что и прицепы категории О2. Прицепы категории О2 должны быть оборудованы системой рабочего тормоза непрерывного или полунепрерывного действия либо системой инерционного типа. Последняя не допускается для полуприцепов. При этом под системами торможения непрерывного или полунепрерывного типа подразумеваются системы, приводимые в действие единым органом управления, на который водитель воздействует одним плавным движением на своем месте и при котором обеспечивается одновременное или поэтапное торможение каждого из транспортных средств, составляющих автопоезд, независимо от их относительного положения. В системах непрерывного торможения энергия, используемая для торможения входящих в состав транспортных средств, поступает из одного и того же источника (которым может быть мускульная сила водителя), а в системах полунепрерывного торможения энергия для торможения поступает из двух различных источников.

Прицепы категорий О3 и О4 должны быть оборудованы системой рабочего торможения непрерывного или полунепрерывного типа. На каждом прицепе, который должен быть оборудован системой рабочего торможения, должен иметься на случай его отсоединения от тягача стояночный тормоз. Данное устройство должно быть таким, чтобы оно могло приводиться в действие лицом, стоящим на дороге, однако на прицепах, предназначенных для перевозки пассажиров, этот тормоз должен быть устроен так, чтобы он мог приводиться в действие изнутри прицепа. В том случае, если механическое транспортное средство допущено к буксировке прицепов категории О3 или О4, система рабочего торможения прицепа может приводиться в действие только одновременно с системой рабочего, аварийного или стояночного торможения буксирующего транспортного средства. Если механическое транспортное средство, которому разрешается буксировать прицеп с тормозной системой непрерывного или полунепрерывного действия, оборудовано пружинными энергоаккумуляторами, то их действие должно автоматически приводить в действие тормоза прицепа.

Тормозные системы должны обеспечивать выполнение нижеследующих функций.

Система рабочего торможения должна позволять контролировать движение транспортного средства и останавливать его надежным, быстрым и эффективным способом; при этом тормозное усилие должно быть регулируемым. Водитель должен иметь возможность осуществлять такое торможение со своего места, не отрывая рук от рулевого управления. Данным требованиям соответствуют рабочие тормозные системы, приводимые в действие от тормозной педали или инерционного типа.

Система рабочего торможения должна действовать на все колеса транспортного средства и надлежащим образом распределять свое воздействие между осями. В случае транспортных средств, имеющих более двух осей, во избежание блокировки колес или проскальзывания тормозных накладок тормозное усилие на отдельных осях может быть уменьшено до нуля, если перевозится небольшое количество груза и если транспортное средство соответствует всем техническим требованиям в отношении эффективности торможения. Действие рабочей тормозной системы должно распределяться между колесами одной и той же оси симметрично по отношению к средней продольной плоскости транспортного средства. Допускается, однако, применять такие компенсационные функции, как антиблокировка, которые при определенных условиях могут нарушить симметричное распределение тормозного усилия.

Система аварийного торможения должна обеспечивать остановку транспортного средства на достаточно коротком расстоянии в случае отказа рабочего тормоза. Тормозное усилие должно быть регулируемым. Водитель должен иметь возможность осуществлять такое торможение со своего места, контролируя при этом (хотя бы одной рукой) рулевое управление. Этим требованиям отвечают системы ручного тормоза транспортных средств с гидроприводом, имеющие храповой механизм, обеспечивающий плавное изменение тормозного усилия во время аварийного торможения. Для реализации этого требования транспортные средства с пневмоприводом имеют ручной тормозной кран, который также обеспечивает плавное изменение тормозного усилия, в зависимости от положения рукоятки крана. В отдельных конструкциях тормозных систем привод аварийной тормозной системы осуществляется ногой находящегося на своем месте водителя.

Система стояночного торможения должна обеспечивать неподвижность транспортного средства на подъеме и спуске даже при отсутствии водителя за счет поддержания рабочих частей в заторможенном положении с помощью чисто механического устройства. Водитель должен иметь возможность осуществить такое торможение со своего места для транспортных средств категорий М и N. Для автопоездов допускается одновременное приведение в действие пневматического тормоза прицепа и стояночного тормоза тягача при условии, что водитель всегда может убедиться в том, что эффективность стояночного торможения транспортного средства с прицепом с помощью чисто механического устройства стояночного торможения тягача является достаточной. Для транспортных средств с гидроприводом тормозной системы функция стояночной тормозной системы реализуется с помощью крайнего положения храпового механизма рычага управления аварийной тормозной системой, при котором с места водителя при помощи механического способа обеспечивается неподвижное состояние транспортного средства. При этом прижим тормозных колодок к тормозным барабанам (дискам) обеспечивается путем механического воздействия системы тяг или тросов. В транспортных средствах с пневмоприводом тормозной системы эта функция реализуется крайним фиксированным положением ручного тормозного крана. При этом прижим тормозных колодок к барабанам (дискам) обеспечивается при помощи механического воздействия пружин энергоаккумуляторов.

Стояночная тормозная система прицепа, действующая механически, может приводиться в действие только лицом, стоящим на дороге или находящимся внутри пассажирского прицепа. Такая система, как правило, имеет два исполнения:

· Система имеет тросовый или тяговый привод, воздействующий на тормозные механизмы и обеспечивающий прижим тормозных колодок к барабанам (дискам). Она приводится в действие специальной рукояткой, установленной, как правило, на раме или дышле прицепа. В случае применения на прицепе тормозов с пневмоприводом и данным исполнением стояночной тормозной системы тормозные механизмы оборудуются обычными тормозными камерами.

· Система приводится в действие пружинами энергоаккумуляторов, воздействующими на тормозные механизмы и обеспечивающими прижим тормозных колодок к барабанам (дискам). Такая система применяется только для прицепов с пневмоприводом тормозов, которые оборудуются в этом случае комбинированными тормозными камерами с энергоаккумуляторами. Система приводится в действие специальным краном с кнопкой, расположенным на раме прицепа и обеспечивающим сброс воздуха из рабочих полостей энергоаккумуляторов.

Тормозные системы должны автоматически обеспечивать остановку прицепа в случае разрыва сцепки во время движения. Это требование не относится к прицепам, максимальная масса которых не превышает 1,5 т, при условии, что помимо сцепного устройства эти прицепы имеют дополнительную сцепку (цепь, трос и т.д.), которая в случае разрыва главного сцепного устройства не позволит дышлу касаться земли и обеспечит некоторое остаточное управление прицепом. Реализация данного требования на транспортных средствах предусмотрена конструкцией находящегося на тягаче тормозного крана управления торможением прицепа, а также главного тормозного крана прицепа, которые реагируют на падение давления в питающей магистрали прицепа на участке соединения двух систем и при необходимости осуществляют автоматическое торможение прицепа.

В тормозных системах с гидравлическим приводом отверстия для наполнения резервуаров жидкостью должны быть легкодоступными, а резервуары (бачки), содержащие запас жидкости, должны быть сконструированы и изготовлены таким образом, чтобы можно было свободно контролировать ее уровень без вскрытия емкостей. Если последнее условие не выполняется, то применяется красный предупреждающий сигнал, чтобы обратить внимание водителя на любое падение уровня жидкости, которое может явиться причиной отказа тормозной системы.

4.2.2 Требования к отдельным элементам пневматических и гидравлических тормозных систем

Соединение пневматических тормозных систем механических транспортных средств и прицепов должно производиться с учетом ряда требований.

Соединение должно осуществляться через одну пневматическую питающую и одну пневматическую управляющую магистраль. Использование перекрывающих устройств, которые не приводятся в действие автоматически, в соединительных магистралях не допускается.

Это положение подразумевает, что при отсоединении тягача от прицепа не допускается утечка воздуха из соединительных шлангов и фитингов, кроме как в момент самого отсоединения; при этом для отсоединения не должно производиться ручное перекрывание пневматических магистралей с помощью кранов или иных запорных приспособлений.

Органы управления и контрольные сигналы тормозных систем транспортных средств категорий М и N должны удовлетворять нижеследующим требованиям.

Для всех категорий транспортных средств каждый орган управления тормоза (исключая орган управления вспомогательной тормозной системой) должен быть сконструирован таким образом, чтобы при снятии с него нагрузки он возвращался в исходное положение. Это требование не применяется к органу управления стояночного тормоза (или к соответствующей части общего органа управления), если он блокируется в любом рабочем положении. Для выполнения данного требования органы управления рабочей и аварийной тормозных систем имеют возвратные пружины или иные приспособления, а органы управления стояночной тормозной системы – храповые механизмы или фиксаторы.

Если при рабочем торможении усилие, необходимое для торможения, и его передача достигаются исключительно за счет использования водителем энергии какого-либо вида, необходимо иметь по крайней мере два источника этой энергии, совершенно не зависящих друг от друга и имеющих собственные (также не зависящие друг от друга) приводы, каждый из которых может приводить в действие лишь тормоза двух или нескольких колес, выбранных таким образом, чтобы они могли каждый в отдельности обеспечить аварийное торможение, не нарушая при этом устойчивости транспортного средства. Для выполнения данного требования рабочие тормозные системы транспортных средств выполняются состоящими из двух или более независимых контуров, которые обеспечивают резервирование работоспособности этой тормозной системы при выходе из строя одного из контуров.

Водитель должен предупреждаться о выходе из строя части системы (контура) гидравлического привода с помощью устройства, включающего красный предупреждающий сигнал. Подача этим устройством светового сигнала допускается также в том случае, если уровень жидкости в резервуаре (бачке) опускается ниже определенного значения, установленного предприятием-изготовителем.

Транспортные средства, оснащенные пневматической рабочей тормозной системой, должны иметь помимо манометра предупреждающее сигнальное устройство, которое подает визуальный или звуковой сигнал, предупреждающий о том, что запас энергии (сжатого воздуха) упал до предельно низкого уровня. Это устройство должно быть непосредственно и постоянно включено в контур. Если двигатель работает в нормальных условиях и тормозная система исправна, то предупреждающее устройство должно подавать сигнал лишь в течение периода времени, необходимого для подпитки ресивера (ресиверов) после запуска двигателя. В качестве визуального предупреждающего сигнала должен использоваться красный предупреждающий сигнал.

Износ элементов тормозных механизмов должен легко компенсироваться системой ручного или автоматического регулирования. Кроме того, управление и элементы привода тормозов должны обладать таким запасом хода и (при необходимости) такими устройствами компенсации, чтобы после нагрева тормозов или при определенной степени износа накладок можно было обеспечить торможение, не прибегая к немедленному регулированию. Система компенсации износа элементов рабочей тормозной системы должна быть автоматической. Однако для транспортных средств повышенной проходимости категорий N2 и N3, задних тормозов транспортных средств категорий М1 и N1 и транспортных средств категорий О1 и О2 установка систем автоматического регулирования не обязательна.

Должен быть обеспечен легкий контроль износа накладок рабочего тормозного механизма снаружи или снизу транспортного средства с использованием лишь обычно прилагаемых к нему инструментов и приспособлений, например через соответствующие смотровые отверстия или каким-либо другим способом. Одним из методов контроля может быть проверка положения индикатора износа на автоматическом рычажном регуляторе зазора. В качестве альтернативы допускаются звуковые и визуальные устройства для предупреждения водителя на его рабочем месте о необходимости смены накладок. Снятие для этих целей передних или задних колес допускается только на транспортных средствах категорий М1 и N1. В качестве визуального предупреждающего сигнала может использоваться желтый сигнал.

4.2.3 Требования к инерционным тормозным системам

Инерционное торможение – это торможение за счет использования сил, возникающих в случае приближения прицепа к тягачу.

Передача тормозного усилия от соединительной головки к тормозам прицепа должна осуществляться с помощью либо системы тяг либо одного или нескольких рабочих тел гидравлической системы. Допускается, чтобы часть передачи усилия осуществлялась гибким тросом в оболочке (как можно более коротким).

Инерционное тормозное устройство должно быть сконструировано таким образом, чтобы задний ход прицепа осуществлялся с помощью тягача без приложения усилия, превышающего определенное значение, при котором срабатывает такое устройство. Блокирующие устройства, используемые для этой цели, должны автоматически срабатывать и автоматически отключаться при движении прицепа вперед.

Скользящие части устройств управления должны быть достаточно длинными, чтобы ход мог полностью использоваться при сцепленном прицепе. Они должны защищаться пыленепроницаемым растягивающимся чехлом или другим аналогичным устройством. Скользящие части должны смазываться или выполняться из самосмазывающихся материалов. Трущиеся поверхности должны изготавливаться так, чтобы исключить заедание скользящих частей.

4.2.4 Требования к вспомогательным тормозным системам

Вспомогательная тормозная система – это тормозная система, предназначенная для уменьшения энергонагруженности тормозных механизмов рабочей тормозной системы транспортного средства. Она реализует функцию замедления транспортного средства без торможения. Система замедления без торможения, в свою очередь, является одним из вариантов так называемой износостойкой тормозной системы.

Износостойкая тормозная система – это дополнительная система торможения, обладающая способностью обеспечивать и поддерживать эффект торможения в течение длительного периода времени без значительного ухудшения эксплуатационных характеристик. Она может представлять собой одно устройство или комбинацию нескольких устройств. Каждое устройство может иметь свое собственное управление.

Имеются следующие виды износостойкой тормозной системы (в зависимости от конфигурации органов управления):

отдельная – когда устройство управления тормозной системой не зависит от устройств управления рабочей и другими тормозными системами;

встроенная – когда устройство управления тормозной системой совмещено с устройством управления рабочей тормозной системой таким образом, что эти две системы включаются одновременно или в соответствующей последовательности с помощью комбинированного устройства управления;

комбинированная – это встроенная система, дополнительно оборудованная прерывателем, который позволяет с помощью общего устройства управления включать только рабочую тормозную систему.

Требования, касающиеся обязательного наличия на транспортном средстве износостойких тормозных систем, относятся к международным и туристическим автобусам дальнего следования категории М3, транспортным средствам категории N3, которым разрешено буксировать прицеп категории О4 и механическим транспортным средствам, предназначенным для перевозки опасных грузов в случае, если их максимальная масса превышает 16 т.

Система замедления без торможения должна иметь несколько уровней эффективности, включая нижний уровень, рассчитанный на порожние транспортные средства. Если указанная система функционирует за счет торможения двигателем, то считается, что различные передаточные числа обеспечивают разные уровни эффективности.

В случае отказа АБС, встроенные или комбинированные износостойкие тормозные системы должны автоматически отключаться.

4.2.5 Нормативные требования к тормозным системам, проверяемые стендовым методом и в дорожных условиях

Нормативы эффективности торможения рабочей и аварийной тормозной системой, проверяемые стендовым методом и соответствующие СТБ 1641-2006 приведены в таблице 4.1.

Таблица 4.1 – Нормативы эффективности торможения транспортных средств рабочей и аварийной тормозных систем при проверках на стендах

| Категория ТС | Усилие на органе управления, Н, не более | Удельная тормозная сила γт, не менее | |

| рабочей тормозной системы | аварийной тормозной системы | ||

| М1 | 4003 | 0,50 | 0,25 |

| М2, М3 | 6003 | 0,50 0,481 | 0,25 0,241 |

| N1 | 6003 | 0,45 0,52 | 0,20 0,222 |

| N2, N3 | 6003 | 0,43 0,452 | 0,19 0,202 |

| О2 (кроме оборудованных рабочими тормозами инерционного типа), О3, О4 | – | 0,40 0,432 | 0,20 0,212 |

| 1 Не оборудованные АБС либо получившие официальное утверждение типа до 01.10.1991 г. 2 Получившие официальное утверждение типа после 1988 г. 3 Для ТС с ручным управлением аварийной тормозной системой |

Удельную тормозную силу γт рассчитывают по результатам проверок тормозных сил Рт на колесах транспортного средства раздельно для автомобиля, автомобиля-тягача (седельного тягача) и прицепа (полуприцепа):

где Ртi – тормозная сила на i-м колесе транспортного средства, H;

n – количество колес у транспортного средства;

M – масса транспортного средства, кг;

g – ускорение свободного падения м/с2.

При проверках на стендах эффективности торможения рабочей и аварийной тормозных систем допускается относительная разность F тормозных сил колес оси (в процентах от наибольшего значения) не более 30 %. При этом относительную разность рассчитывают по результатам проверок тормозных сил на колесах транспортного средства:

где Рт.пр, Рт.лев – максимальные тормозные силы соответственно на правом и левом колесе проверяемой оси транспортного средства, Н;

Рт max – наибольшая из указанных тормозных сил, Н.

Нормативы эффективности торможения рабочей и аварийной тормозной системой, проверяемые в дорожных условиях, приведены в таблице 4.2.

Таблица 4.2 – Нормативы эффективности торможения транспортных средств рабочей и аварийной тормозных систем при проверках в дорожных условиях (начальная скорость торможения – 40 км/ч)

| Категория ТС | Усилие на органе управления, Н, не более | Тормозной путь ТС Sт, м, не более | Установившееся замедление Jуст, м/с2, не менее | Время срабатывания тормозной системы tср, с, не более | ||

| рабочей тормозной системы | аварийной тормозной системы | рабочей тормозной системы | аварийной тормозной системы | |||

| M1 | 4001 | 14,7 15,42 | 25,3 26,82 | 5,8 5,42 | 2,9 2,72 | 0,6 |

| M2, M3 | 6001 | 18,3 | 30,6 | 5,0 | 2,5 | 0,6 |

| N1, N2, N3 | 6001 | 18,3 19,52 | 33,8 35,02 | 5,0 | 2,2 | 0,6 0,82 |

| 1 Для ТС с ручным управлением аварийной тормозной системой 2 ТС с прицепами и полуприцепами |

Стояночная тормозная система для транспортных средств при максимальной массе должна обеспечивать удельную тормозную силу γт не менее 0,16, комбинированных транспортных средств – не менее 0,12. При этом усилие, прикладываемое к органу управления стояночной тормозной системы для приведения ее в действие, должно быть не более 500 Н для транспортных средств категории М1 и 700 Н – для остальных категорий. Для транспортных средств с ручным управлением стояночной тормозной системой указанные значения должны составлять не более 400 и 600 Н соответственно.

Для стояночной тормозной системы допускается относительная разность тормозных сил колес оси не более 50%.

При дорожных испытаниях стояночная тормозная система должна обеспечивать неподвижное состояние транспортных средств всех категорий при максимальной массе на опорной поверхности с уклоном не менее 16%, для транспортных средств в снаряженном состоянии – на уклонах не менее 23% для категорий М1, М2, М3 и не менее 31% − для категорий N1, N2, N3.

Сохранение устойчивости седельного автопоезда при торможении проверяется по формуле:

где К – тормозной фактор;

Е – расстояние между сцепным шкворнем и центром осей полуприцепа, м;

h – высота центра тяжести полуприцепа, м;

Р – масса автотранспортного средства, т;

PR – статическая нагрузка на поверхность дороги всех колес полуприцепа, Н;

PRmax – значение PR для максимальной массы полуприцепа, Н.

Фактор К возрастает с увеличением расстояния Е и уменьшением высоты центра тяжести h. Для полуприцепов небольшой длины и с высоким расположением центра тяжести перераспределение массы при торможении значительно увеличивается, уменьшая при этом величину тормозной силы. Тормозной фактор должен находиться в диапазоне К = 0,8–1,2. Если значение К меньше 0,8, то становится невозможным обеспечить замедление 0,45g без блокировки колес при торможении.

4.2.6 Требования к антиблокировочным устройствам тормозных систем

Антиблокировочная система (АБС) – это элемент рабочей тормозной системы, который во время торможения автоматически регулирует степень скольжения одного или нескольких колес транспортного средства в направлении его (их) вращения.

Датчик – элемент, предназначенный для определения и передачи регулятору информации, касающейся условий вращения колеса (колес) или динамических условий движения транспортного средства.

Регулятор – элемент, предназначенный для оценки информации, передаваемой датчиками, и передачи соответствующих сигналов модуляторам. Как правило, регулятор представляет собой электронный блок управления.

Модулятор – элемент, предназначенный для изменения силы торможения в зависимости от сигнала, полученного от регулятора.

Функционально АБС делятся на два типа. Система первого типа вступает в работу при достижении транспортным средством определенной скорости (6...8 км/ч), а второго – практически сразу после начала вращения колес.

В настоящее время требование по оснащению механических транспортных средств категорий М2, М3, N2, N3, имеющих не более четырех осей, а также прицепов категорий О3 и О4 антиблокировочными системами при их производстве является обязательным.

Водитель транспортного средства должен предупреждаться с помощью специального визуального сигнала о любой неисправности системы электропитания или неправильном срабатывании датчика, которые влияют на эксплуатационные или функциональные характеристики системы, включая сбои и неисправности в работе системы электропитания, внешней цепи регулятора, самого регулятора и модуляторов. Для этой цели должен использоваться немигающий желтый предупреждающий сигнал. Данный сигнал должен загораться в момент включения АБС и гаснуть, если в системе транспортного средства, находящегося в неподвижном состоянии, нет каких-либо из выше перечисленных неисправностей. Этим сигналом должны быть оборудованы все механические транспортные средства, допущенные к буксировке прицепов, кроме транспортных средств категорий M1 и N1. Сигнал не должен загораться при наличии прицепа, не оборудованного АБС, либо при отсутствии прицепа. Эта функция является автоматической. Предупреждающий сигнал должен быть видимым даже в дневное время, удовлетворительное состояние сигнала должно легко проверяться водителем со своего места. Водитель должен предупреждаться этим сигналом о неисправности или дефекте до приведения в действие соответствующего органа управления тормозом. Сигнал должен оставаться включенным в течение всего времени наличия неисправности при включенном зажигании.

Предупреждающий сигнал должен загораться при подаче электроэнергии на электрическое оборудование транспортного средства и тормозную систему. На неподвижно стоящем транспортном средстве тормозная система обеспечивает проверку отсутствия неисправностей и дефектов до выключения предупреждающего сигнала. Информация о конкретных неисправностях или дефектах, которые должны приводить в действие вышеупомянутый сигнал, но которые не выявляются в статических условиях, должна накапливаться по мере их выявления и выводиться на индикатор при запуске двигателя, а также во всех случаях, когда включено зажигание.

Согласно Правил ЕЭК ООН № 13, современные транспортные средства могут быть оснащены системой визуальной сигнализации, которая в работоспособном состоянии АБС выключается только при движении транспортного средства со скоростью около 6–8 км/ч.

Механические транспортные средства, оснащенные АБС и допущенные к буксировке прицепов, оснащенных такой же системой, за исключением транспортных средств категорий M1 и N1, должны быть оборудованы отдельным визуальным сигнальным устройством для АБС прицепа, которое должно отвечать тем же требованиям, что и предупреждающий сигнал тягача.

Колеса транспортных средств могут иметь непосредственное и косвенное управления АБС. Непосредственно управляемым колесом считается колесо, к которому прикладывается сила торможения, изменяющаяся в зависимости от сигнала, подаваемого установленным на нем же датчиком. Под косвенно управляемым колесом понимается колесо, к которому прикладывается сила торможения, величина которой изменяется в зависимости от сигнала, подаваемого датчиками, установленными на других колесах.

На полуприцепе, оборудованном АБС, по крайней мере два колеса с противоположных сторон транспортного средства должны управляться непосредственно, а все остальные колеса – непосредственно или косвенно. В случае прицепов должны непосредственно управляться по крайней мере два колеса на одной передней оси и два колеса на одной задней оси (при этом каждая из осей должна иметь как минимум один независимый модулятор), а остальные колеса – управляться непосредственно или косвенно.

4.3 Требования к колесам и шинам

4.3.1 Требования к колесам ТС

Колеса транспортных средств подразделяются на одинарные и сдвоенные. Одинарное колесо устанавливается на одной ступице и несет одну шину, а сдвоенное имеет два обода, смонтированных на одной ступице и несущих две шины.

На автомобилях применяются дисковые колеса, колеса с разборным ободом и составные.

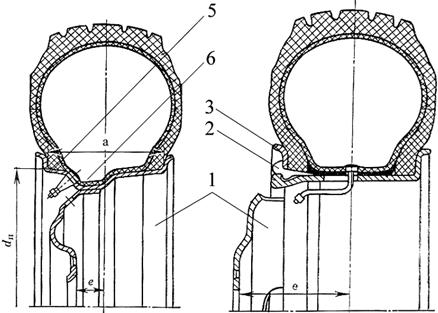

Дисковое колесо - это неразборный узел, состоящий из обода и колесного диска. Дисковое колесо грузового автомобиля может иметь составной обод, один из бортов которого состоит из съемного разрезного замочно-посадочного кольца и съемного бортового кольца, которые в сборе образуют обод. Варианты исполнения дисковых колес представлены на рисунке 4.1

а б

Рисунок 4.1 – Исполнения дисковых колес:

а – колесо с цельным неразборным ободом (5 – посадочная полка; 6 – монтажный ручей; 1 – диск колеса); б – колесо со вставным ободом (3 – бортовое кольцо; 2 – замочно-посадочное кольцо; 1 – диск колеса)

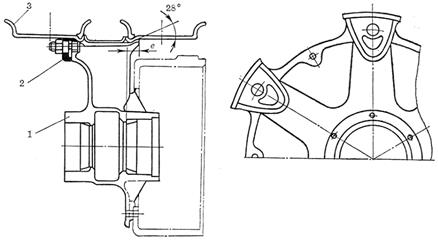

Колесо с разборным ободом (рисунок 4.2) - это колесо, в котором один или два разборных обода крепятся непосредственно на ступице, развитой до размера обода. Такие колеса широко применяются на тяжелых автомобилях и автобусах.

Рисунок 4.2 – Колесо с разборным ободом:

1 – ступица; 2 – прижим; 3 – обод

Составное колесо состоит из двух элементов, каждый из которых включает часть обода. После сборки элементы образуют обод с двумя закраинами. Такие колеса применяются для крупногабаритных широкопрофильных шин и шин с регулируемым давлением.

Типоразмер колесного диска может быть обозначен следующим образом:

| 5,5 | J | x15 | H2 | ET30 | ||||

где 1 – указание ширины обода в дюймах. Данное значение выбирается из стандартного ряда: 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0 дюймов (размер a на рисунке 4.1);

2 – тип конструкции боковых закраин обода диска (может быть J, JJ, JK, K или L);

3 – монтажный диаметр обода в дюймах. Стандартный ряд для легковых автомобилей – 10; 12; 13; 14; 15; 16; 17; 18; 19 дюймов, для грузовых автомобилей и прицепов – 16; 20; 22,5; 24 дюйма (размер dп на рисунке 4.1);

4 – тип конструкции кольцевых выступов на посадочных полках обода, служащих для надежного удержания бескамерной шины на диске (например, H, H2, FH, AH и др.);

5 – вылет колеса в миллиметрах. Вылет - это расстояние между продольной плоскостью симметрии обода и привалочной плоскостью ступицы колеса (размер e на рисунках 4.1, 4.2).

На автотранспортных средствах в процессе их эксплуатации не допускается отсутствие хотя бы одного крепежного болта или гайки крепления колес, а также несоблюдение моментов их затяжки. Также не допускаются видимые нарушения формы и размеров крепежных отверстий в дисках колес.

Аналогичные требования содержит и СТБ 1641-2006.

В настоящее время, несмотря на большее разнообразие конструкций колес, используются три основных европейских стандарта:

• английский стандарт British Standard (BS);

• немецкий стандарт German Standard (DIN);

• стандарт международной организации стандартов (ISO).

В конструкции, выполненной в соответствии с английским стандартом (рисунок 4.3, а), шпильки крепления колеса имеют конические фаски, и гайки имеют конические поверхности с конусностью 80°, что позволяет распределять нагрузку между шпилькой крепления колеса и колесным - тормозным барабаном.

a

б

в

Рисунок 4.3 – Конструкции колеса трех основных европейских стандартов:

а – BS; б– DIN; в – ISO

В немецком стандарте (рисунок 4.3, б)крепление колеса надежно обеспечивается зажимной силой между поверхностью гайки колеса и поверхностью барабана.

В стандарте ISO крепление колеса обеспечивается зажимным усилием с использованием центрирующей втулки (рисунок 4.3, в).

Последний стандарт получил широкое распространение и рекомендован для использования на автотранспортных средствах, имеющих полную массу свыше 13 т.

Моменты затяжки резьбовых соединений указанных выше стандартов, Нм:

стандарты BS и DIN – 550 Н·м;

стандарт ISO – 680 Н·м.

Подшипники ступиц колес должны быть отрегулированы в соответствии с требованиями эксплуатационной документации изготовителя. Ступицы колес должны свободно и равномерно вращаться в обоих направлениях, причем осевой люфт должен соответствовать требованиям изготовителей.

Тип и размеры дисков колес должны соответствовать требованиям изготовителей ТС согласно эксплуатационной документации. Наличие трещин, разломов и деформаций не допускается.

Сдвоенные колеса должны быть установлены так, чтобы вентильные отверстия в дисках были размещены диаметрально противоположно для обеспечения возможности измерения давления воздуха и подкачивания шин.

4.3.2 Требования к шинам ТС

В отношении конструкции и эксплуатации шин АТС применяются Правила ЕЭК ООН №30 и №54.

Шина состоит из каркаса, протектора, брекера, бортов и боковин (рисунок 4.4).

а б

Рисунок 4.4 – Конструкция диагональной (а) и радиальной (б) шины:

1 – борта; 2 – бортовое кольцо; 3 – каркас; 4 – брекер; 5 – боковина; 6 – протектор.

Каркас – это силовая часть шины, состоящая из одного или нескольких слоев корда, закрепленных на боковых кольцах.

Протектор – наружная резиновая часть шины с рельефным рисунком, обеспечивающая сцепление шины с дорогой и предохраняющая каркас от повреждений.

Брекер – часть шины, состоящая из слоев корда или резины и способствующая более равномерному распределению по поверхности колеса действующих на него нагрузок.

Борта – это жесткие части шины, служащие для крепления шины на ободе.

Боковины – резиновый слой, покрывающий боковые стенки каркаса и предохраняющий его от механических повреждений и проникновения влаги.

По конструкции каркаса и брекера различают диагональные и радиальные шины. В диагональной шине нити корда расположены таким образом, что образуют чередующиеся углы значительно меньше 90º по отношению к осевой линии протектора, в радиальной шине – под прямым углом.

По способу герметизации внутренней полости (при сборке с ободом) шины бывают камерные и бескамерные.

По типу рисунка протектора различают шины:

с дорожным рисунком в виде шашек или ребер, разделенных канавками; предназначены для эксплуатации преимущественно на дорогах с усовершенствованным капитальным покрытием;

с универсальным рисунком в виде шашек и ребер в центральной зоне беговой дорожки и грунтозацепами по ее краям; предназначены для эксплуатации на дорогах с усовершенствованным и облегченным покрытием;

с рисунком повышенной проходимости, в котором имеются высокие грунтозацепы, разделенные выемками; предназначены для эксплуатации в условиях бездорожья и на мягких грунтах;

с зимним рисунком, имеющим острые кромки выступов; предназначены для эксплуатации на заснеженных и обледенелых дорогах и могут оснащаться шипами противо

Дата добавления: 2016-06-02; просмотров: 2755;