Классификация и маркировка подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

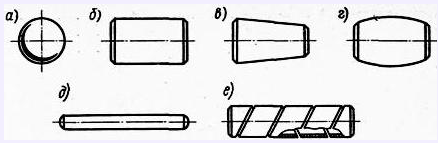

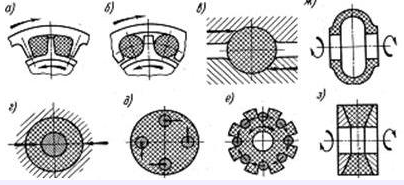

1) по форме тел качения:

а) шариковые рис.3.2.6.а,

б) роликовые, причем последние могут быть с цилиндрическими (рис.3.2.6.б), коническими (рис.3.2.6.в), бочкообразными (рис.3.2.6.г), игольчатыми (рис. 3.2.6.д) и витыми роликами (рис. 3.2.6.е);

2) по направлению воспринимаемой нагрузки:

а) радиальные,

б) радиально-упорные,

в) упорно-радиальные,

г) упорные;

3) по числу рядов тел качения:

а) однорядные,

б) многорядные.

Рисунок 3.2.6 Виды тел качения

4) по способности самоустанавливаться:

а) несамоустанавливающиеся,

б)самоустанавливающиеся (сферические);

5) по габаритным размерам — на серии: для каждого типа подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся размерами колец и тел качения.

(в зависимости от размера наружного диаметра подшипника серии бывают: сверхлегкие, особо легкие, легкие, средние и тяжелые),

(в зависимости от ширины подшипника серии подразделяются на особо узкие, узкие, нормальные, широкие и особо широкие).

Подшипники качения маркируют нанесением на торец колец ряда цифр и букв, условно обозначающих внутренний диаметр, серию, тип, конструктивные разновидности, класс точности и др.

Две первые цифры справа обозначают его внутренний диаметр. Для подшипников с размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Третья и (или) четвертая цифра справа обозначает серию диаметров: особо легкая серия — 1, легкая — 2, средняя — 3, тяжелая — 4 и т. д.

Пятая или пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного типа. Например, подшипник 7309 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с бортом клеймится 67309.

Седьмая цифра справа обозначает серию ширин.

Цифры 2, 4, 5 и 6, стоящие через тире впереди цифр у основного обозначения подшипника, указывают его класс точности. Нормальный класс точности обозначается цифрой 0, которая не проставляется. Сверхвысоким классом точности являeтся 2, а затем в порядке понижения точности следует 4, 5, 6 и 0. С переходом от класса 0 к классу 2 допуск радиального биения снижается в 5 раз, а стоимость увеличивается в 10 раз. Приведенный в качестве примера подшипник 7309 — нормального класса точности.

В условном обозначении подшипников могут быть дополнительные знаки, характеризующие изменение металла деталей подшипника, специальные технологические требования и т. д.

Примеры обозначений подшипников: 211 — подшипник шариковый радиальный, легкой серии с внутренним диаметром, нормального класса точности; 6—405— подшипник шариковый радиальный, шестого класса точности; 4—2208— подшипник роликовый радиальный с короткими цилиндрическими роликами, легкой серии, четвертого класса точности.

Основные типы подшипников качения.

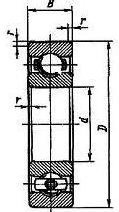

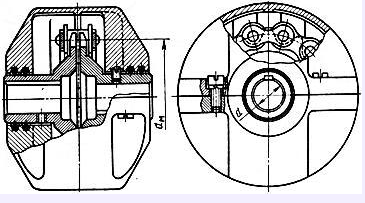

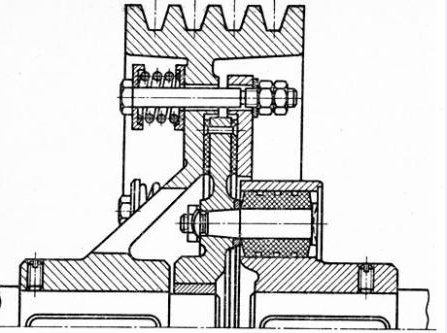

Шариковый радиальный подшипник рис.3.2.7 самый распространенный в машиностроении. Он дешев, допускает перекос внутреннего кольца относительно наружного до 0 °10'. Предназначен для радиальной нагрузки. Желобчатые дорожки качения позволяют воспринимать осевую нагрузку. Обеспечивает осевое фиксирование вала в двух направлениях. При одинаковых габаритных размерах работает с меньшими потерями на трение и при большей угловой скорости вала, чем подшипники всех других конструкций.

Рисунок 3.2.7 Шариковый радиальный подшипник

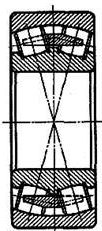

Шариковый радиальный сферический подшипник рис.3.2.8 предназначен для радиальной нагрузки. Одновременно с радиальной нагрузкой может воспринимать небольшую осевую нагрузку и работать при значительном (до 2...3°) перекосе внутреннего кольца относительно наружного. Способность самоустанавливаться определяет область его применения.

Рисунок 3.2.8 Шариковый радиальный сферический подшипник

Роликовый радиальный сферический подшипник рис.3.2.9 имеет ту же характеристику, что и шариковый сферический, но обладает наибольшей грузоподъемностью из всех других подшипников таких же габаритных размеров.

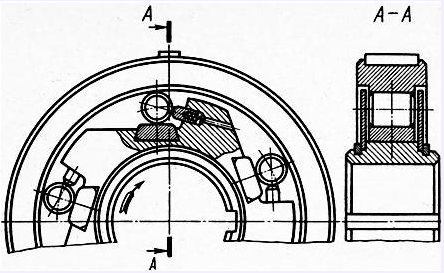

Рисунок 3.2.9 Роликовый радиальный сферический подшипник

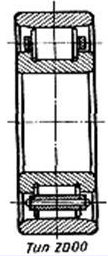

Роликовый радиальный подшипник с короткими цилиндрическими роликами рис.3.2.10 воспринимает большие радиальные нагрузки. Допускает осевое взаимное смещение колец. Применяется для коротких жестких валов, а также в качестве «плавающих» опор (для валов шевронных шестерен и др.).При необходимости осевой фиксации валов в одном направлении применяют подшипники с дополнительным буртом, а для осевой фиксации в двух направлениях — подшипники с дополнительным буртом и с упорной шайбой. Грузоподъемность подшипника составляет в среднем 1,7 от грузоподъемности шарикового радиального.

Рисунок 3.2.10 Роликовый радиальный подшипник с короткими цилиндрическими роликами

Роликовый радиальный подшипник с игольчатыми роликами рис. 3.2.11 воспринимает только радиальную нагрузку. При сравнительно небольших габаритных размерах обладает высокой радиальной грузоподъемностью.

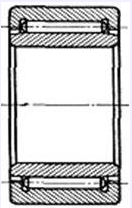

Рисунок 3.2.11 Роликовый радиальный подшипник с игольчатыми роликами

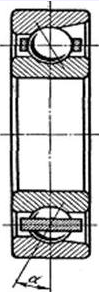

Шариковый радиально-упорный подшипник рис. 3.2.12 предназначен для комбинированных (радиальных и осевых) или чисто осевых нагрузок.. Подшипники, смонтированные попарно, воспринимают осевые силы, действующие в двух направлениях. Применяются при большой частоте вращения.

Рисунок 3.2.12 Шариковый радиально-упорный подшипник

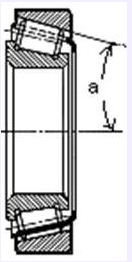

Роликовый конический подшипник рис. 3.2.13 воспринимает одновременно радиальную и осевую нагрузки. Применяется при средних и низких скоростях вращения. Обладает большой грузоподъемностью. Удобно регулируется. Подшипники этого типа, как и предыдущие, устанавливают попарно.

Рисунок 3.2.13 Роликовый конический подшипник

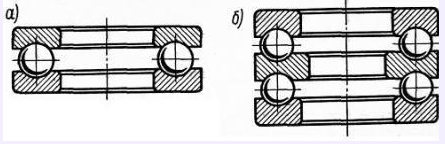

Шариковый упорный подшипник рис. 3.2.14 воспринимает одностороннюю осевую нагрузку. При действии осевых сил попеременно в обоих направлениях устанавливают двойной упорный подшипник. Во избежание заклинивания шариков от действия центробежных сил этот подшипник применяют при средней и низкой частоте вращения.

Рисунок 3.2.14 Шариковый упорный подшипник

Материалы, применяемые для изготовления подшипников качения.

Тела качения и кольца изготовляют из высокопрочных шарикоподшипниковых хромистых сталей ШХ15 и других с термообработкой и последующими шлифованием и полированием. Твердость закаленных тел качения и колец 61...66 НRСЭ. Сепараторы чаще всего штампуют из мягкой листовой стали. Для высокоскоростных подшипников сепараторы изготовляют массивными из бронзы, латуни, легких сплавов или пластмасс.

Виды разрушения подшипников качения и критерии работоспособности.

К основным причинам потери работоспособности подшипников качения относятся:

Усталостное выкрашивание рабочих поверхностей тел качения и дорожек качения колец в виде раковин или отслаивания (шелушения) вследствие циклического контактного нагружения. Усталостное выкрашивание является основным видом разрушения подшипников, обычно наблюдается после длительной работы и сопровождается стуком и вибрациями.

Пластические деформации на дорожках качения (вмятины) вследствие действия ударных нагрузок или больших статических нагрузок без вращения.

Задиры рабочих поверхностей качения при недостаточном .смазывании или слишком малых зазорах из-за неправильного монтажа.

Абразивный износ вследствие плохой защиты подшипника от попадания пыли. Применение совершенных конструкций уплотнений подшипниковых узлов уменьшает износ рабочих поверхностей подшипника.

Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор тел качения. Этот вид разрушения является основной причиной потери работоспособности быстроходных подшипников.

Раскалывание колец и тел качения из-за перекосов при монтаже или при больших динамических нагрузках. Основными критериями работоспособности подшипников качения является долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям.

§27 Соединительные муфты.

Общие сведения.

В современном машиностроении большинство машин состоит из сборочных единиц (узлов) и механизмов. Для обеспечения кинематической и силовой связи валы узлов соединяют муфтами.

Муфтой - называется устройство для соединения концов валов или для соединения валов со свободно сидящими на них деталями (зубчатые колеса, звездочки и т. д.).

Назначение муфт — передача вращающего момента без изменения его значения и направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя.

Классификация муфт

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

1) постоянные муфты, осуществляющие постоянное соединение валов между собой;

2) сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления;

3) самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины.

По характеру работы:

1) жесткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары;

2) упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др.

Группы (механические, гидродинамические, электромагнитные). Рассматриваются только механические муфты. Электромагнитные и гидравлические муфты изучают в специальных курсах.

Подгруппы:

1) жёсткие,

2) компенсирующие,

3) упругие,

4) предохранительные,

5) обгонные.

Виды:

1) фрикционные, 2) с разрушаемым элементом.

Конструктивные исполнения:

1) кулачковые,

2) шариковые,

3) зубчатые,

4) фланцевые,

5) втулочно-пальцевые,

6)втулочные.

Глухие муфты

Глухие муфты соединяют соосные валы в одну жесткую линию. Относятся к постоянным муфтам. Применяются в тихоходных приводах. Из различных видов глухих муфт наибольшее распространение получили втулочные и фланцевые муфты.

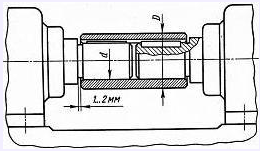

Втулочная муфта собой втулку, насаживаемую на концы валов рис. 3.3.1. Применяется для передачи небольших вращающих моментов. Имеет простую конструкцию, малые габариты и низкую стоимость. Недостатком муфты является неудобный монтаж и демонтаж, связанные с осевым смещением валов или муфты вдоль вала. Материал втулки — сталь 45. Втулочную муфту выбирают по стандарту. Шпоночное соединение проверяют на прочность.

Рисунок 3.3.1 Втулочная муфта

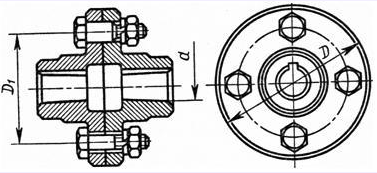

Фланцевая муфта состоит из двух полумуфт с фланцами, стянутыми болтами рис. 3.3.2, причем половина болтов установлена с зазором, а другая — без зазора. Фланцевые муфты соединяют отдельные части валопровода в один вал, работающий как целый. Для того, чтобы этот составной вал оставался прямолинейным, необходима строгая соосность его частей и пригонка полумуфт, в противном случае неизбежны изгиб вала, его биение и появление дополнительных нагрузок на опоры. Фланцевые муфты просты по конструкции, надежны в работе, могут передавать большие моменты. Они широко распространены в машиностроении. Материал полумуфт — сталь 40 или сталь 35Л, допускается также чугун СЧ20. Эти муфты выбирают по стандарту и проводят проверочный расчет болтов на прочность.

Рисунок 3.3.2 Фланцевая муфта

Жесткие компенсирующие муфты

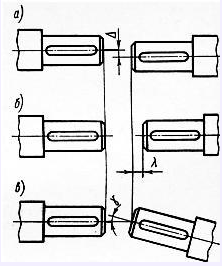

Жесткие компенсирующие муфты относятся к постоянным муфтам и предназначены для соединения валов с компенсацией радиальных рис. 3.3.3.а, осевых рис. 3.3.3.6 и угловых рис. 3.3.3.в смещений вследствие неточности изготовления и монтажа.

Компенсация отклонений от соосности валов достигается за счет подвижности жестких деталей муфты. Эти муфты уменьшают дополнительные нагрузки на валы и подшипники, вызываемые отклонениями от соосности валов. Наибольшее распространение из группы компенсирующих муфт получили зубчатые и цепные.

Рисунок 3.3.3 Виды смещений валов

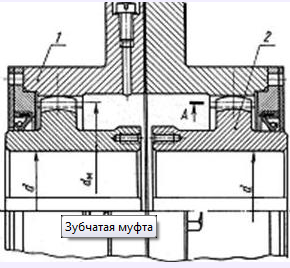

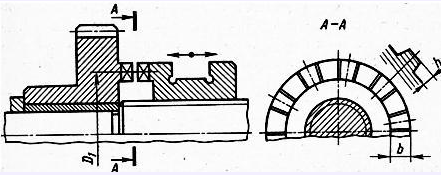

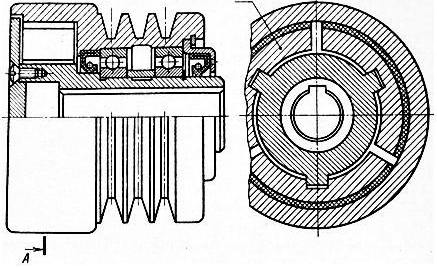

Зубчатая муфта рис. 3.3.4 состоит из двух обойм 1 с внутренними зубьями эвольвентного профиля, которые зацепляются с зубьями втулок 2, насаживаемых на концы валов. Обоймы соединены между собой болтами, поставленными в отверстия без зазора. Втулки и обоймы изготовляют из стали 40 или стали 45Л.

Рисунок 3.3.4 Зубчатая муфта

Зубчатые муфты компенсируют радиальные, осевые и угловые смещения валов за счет боковых зазоров в зацеплении и обточки зубьев втулок по сфере. Зубчатые муфты широко применяются для соединения горизонтальных тяжело нагруженных валов диаметром d=40...560 мм при окружных скоростях до 25 м/с. Эти муфты надежны в работе, имеют малые габариты.

Цепная муфта состоит из двух полумуфт-звездочек, имеющих одинаковые числа зубьев рис. 3.3.5, охватывающей их общей цепи и защитного кожуха, заполненного пластичным смазочным материалом. Применяются цепи роликовые однорядные и двухрядные, а также зубчатые. Достоинства цепных муфт — простота конструкции и обслуживания, относительно небольшие габариты. При монтаже и демонтаже не требуется осевого смещения узлов.

Цепные муфты имеют значительные люфты. Поэтому их не применяют в реверсивных приводах (реверс будет сопровождаться ударами). Цепные муфты допускают угловое смещение валов.

Рисунок 3.3.5 Цепная муфта

Упругие муфты

Упругие муфты относятся к постоянным муфтам. Основная часть этих муфт — упругий элемент, который передает вращающий момент от одной полумуфты к другой.

Упругие муфты смягчают толчки и удары; служат средством защиты от резонансных крутильных колебаний, возникающих вследствие неравномерного вращения; допускают сравнительно большие смещения осей соединяемых валов.

Основные характеристики упругих муфт — жесткость или(обратная ей величина) податливости и демпфирующая способность, т. е. способность превращать в теплоту энергию при деформации упругих элементов муфты.

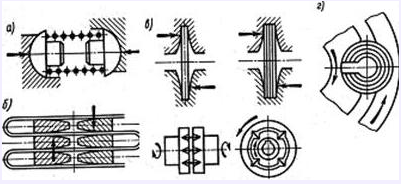

По конструкции упругие муфты разнообразны. По материалу упругих элементов они делятся на две группы: муфты с неметаллическими упругими элементами (обычно резиновыми) рис.3.3.6.а — г и муфты с металлическими упругими элементами рис. 3.3.7.а — г: а — цилиндрические пружины; б — змеевидные пластинчатые пружины; в — стержни, пластины и пакеты пластин, расположенные по образующей и по радиусу; г — пакеты разрезных гильзовых пружин.

Рисунок 3.3.6 Основные типы резиновых упругих элементов муфт

Рисунок 3.3.7 Основные типы металлических стальных упругих элементов муфт

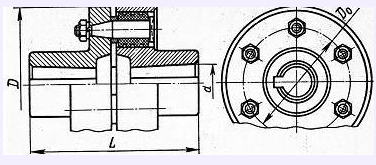

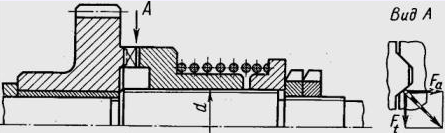

Муфта упругая втулочно-пальцевая состоит из двух дисковых полумуфт рис. 3.3.8, в одной из которых в конических отверстиях закреплены соединительные пальцы с надетыми гофрированными резиновыми втулками. Материал полумуфт — чугун СЧ20, сталь 35 или 35Л. Материал пальцев — сталь 45.

Вследствие небольшой толщины резиновых втулок муфта обладает малой податливостью, компенсируя незначительные смещения валов. Радиальное и угловое смещения валов снижают долговечность резиновых втулок, нагружая валы дополнительной радиальной изгибающей силой. Муфта широко применяется для соединения машин с электродвигателями при передаче малых и средних вращающих моментов. Она проста в изготовлении. Наружная поверхность полумуфт может использоваться в качестве тормозного барабана. Муфту подбирают по стандарту в диапазоне диаметров валов d=16...150 мм.

Рисунок 3.3.8 Муфта упругая втулочно-пальцевая

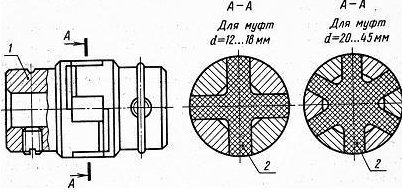

Муфта упругая со звездочкой состоит рис.3.3.9 из двух полумуфт 1с торцовыми кулачками и резиновой звездочки 2, зубья которой расположены между кулачками. При передаче момента в каждую сторону работает половина зубьев.

Муфта компактна и надежна. Применяется для соединения быстроходных валов.

Рисунок 3.3.9 Муфта упругая со звездочкой

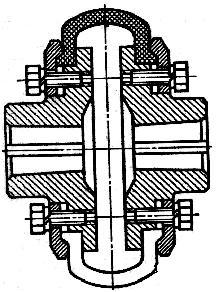

Муфта упругая с торообразной оболочкой состоит из двух полумуфт рис. 3.3.10, упругой оболочки, по форме напоминающей автомобильную шину, и двух колец, зажимающих с помощью винтов оболочку. Эта муфта обладает высокими упругими и демпфирующими свойствами. Обеспечивает шумо- и электроизоляцию узлов привода, удобна и надежна в эксплуатации. Применяется в конструкциях, где трудно обеспечить соосность валов, при переменных и ударных нагрузках.

Рисунок 3.3.10 Муфта упругая с торообразной оболочкой

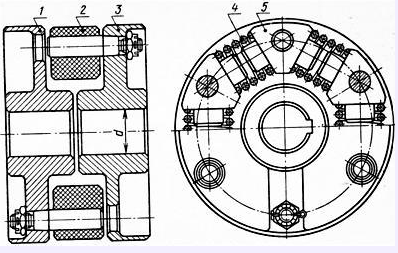

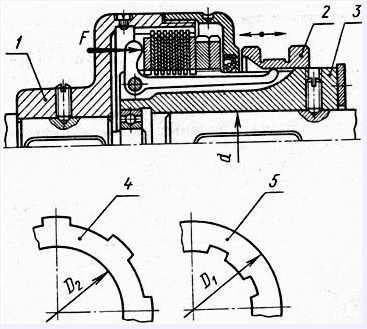

Муфта с цилиндрическими пружинами сжатия. Одна из конструкций таких муфт показана на рис.3.3.11. Пружины 4 установлены па стержни сегментов 5 предварительно сжатыми, чтобы одним концом они опирались на сегменты, принадлежащие полумуфте 3, а другим — на сегменты полумуфты. При передаче вращающего момента осадка половины от общего числа пружин увеличивается, остальных — уменьшается. Сегменты имеют возможность качательного движения на пальцах 2 и изготовляются из износостойких пластмасс или чугуна. Путем подбора пружин жесткость муфты изменяется в весьма широких пределах. Расчет пружин ведут методами сопротивления материалов.

Рисунок 3.3.11. Муфта с цилиндрическими пружинами

Муфта со змеевидной пружиной. Состоит из двух полумуфт с зубьями специального очертания, между которыми свободно заложены секции ленточной змеевидной пружины 3 прямоугольного сечения рис.3.3.12. Кожух 2, состоящий из двух половин, удерживает пружину от выскакивания под действием центробежной силы и служит резервуаром для пластичного смазочного материала, который меняют через каждые четыре месяца. Материал полумуфт —сталь 40 или 45Л, материал пружин — сталь 65Г. Кожух отливают из чугуна СЧ15. Муфта со змеевидной пружиной достаточно податлива. Муфта надежна в работе и долговечна. Применяется при передаче больших вращающих моментов.

Рисунок 3.3.12 Муфта со змеевидной пружиной

Сцепные муфты

Сцепные (управляемые) муфты служат для быстрого соединения и разъединения валов при работающем двигателе. Применяются при строгой соосности валов. По принципу работы делятся на кулачковые и фрикционные. Все сцепные муфты должны легко и быстро включаться при незначительной силе, а также иметь малый нагрев и небольшую изнашиваемость при частых переключениях.

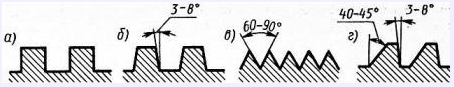

Кулачковые муфты состоят из двух полумуфт с кулачками на торцовых поверхностях рис. 3.3.13. При включении кулачки одной полумуфты входят во впадины другой, создавая жесткое сцепление. Для переключения муфты одна полумуфта передвигается вдоль вала по направляющей шпонке или шлицам с помощью механизма управления муфтой. Кулачковые муфты просты в изготовлении и малогабаритны. Применяются в механизмах, где должно быть обеспечено постоянное передаточное число (металлорежущие станки), а также при передаче больших вращающих моментов, когда переключения производят редко. Недостаток кулачковых муфт — невозможность включения на быстром ходу. Во избежание ударов и повреждения кулачков включение муфты производят без нагрузки. Основные элементы муфт — кулачки различных профилей рис. 3.3.14: прямоугольного (а), трапецеидального (б), треугольного (а) соответственно для больших, средних и малых нагрузок.

Рисунок 3.3.13 Кулачковая муфта

Рисунок 3.3.14 Профили кулачков муфт сцепления

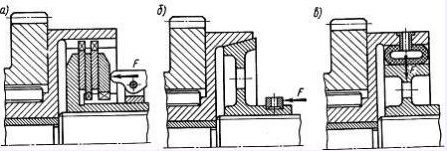

Фрикционные муфты служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передача вращающего момента осуществляется силами трения между трущимися поверхностями деталей муфты рис. 3.3.15.а—в. В начале включения за счет проскальзывания рабочих поверхностей муфты разгон ведомого вала происходит плавно, без удара, с постепенным нарастанием передаваемого вращающего момента по мере увеличения нажимной силы Р. При установившемся движении проскальзывание отсутствует, муфта замыкается, и оба вала вращаются с одной и той же угловой скоростью. В момент перегрузок фрикционные муфты пробуксовывают, предохраняя машину от поломок.

Рисунок 3.3.15 Фрикционные муфты

По форме поверхности трения фрикционные муфты рис.3.3.15 делятся на дисковые (а), конусные (б) и цилиндрические (в).

По условиям смазывания муфты бывают масляные и сухие. Масло служит для уменьшения износа, улучшения расцепления рабочих поверхностей и отвода теплоты. В муфтах, работающих в масле, трущиеся детали изготовляют из закаленной стали. В сухих муфтах применяют пары трения — сталь или чугун по фрикционному материалу (накладки из асбестопроволочной прессованной ткани — ферродо, фрикционные пластмассы, металлокерамическое покрытие и др.).

В современном машиностроении применяются различные конструкции фрикционных муфт, среди которых наибольшее распространение получила многодисковая муфта.

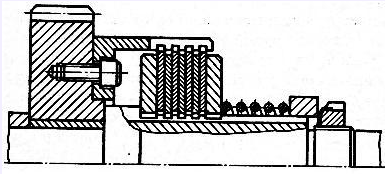

Многодисковая фрикционная муфта состоит из двух полумуфт в виде корпуса / и втулки 3, дисков 4 и 5 и нажимного механизма 2 рис. 3.3.16. В продольные пазы внутренней поверхности корпуса свободно входят зубья ведущих дисков 4, а в пазы на наружной поверхности втулки — зубья ведомых дисков 5, между которыми возникают силы трения, что обусловливает передачу вращающего момента. Толщину стальных дисков принимают 1,5...2,5 мм для масляных и 2,5...5 мм для сухих муфт. Зазор между дисками выключенной муфты 0,2...1,5 мм в зависимости от материала поверхностей трения. Число ведущих дисков выбирают не более 11, так как нажимная сила Р на последние диски постепенно уменьшается вследствие трения зубьев дисков в пазах полумуфт. Все диски в муфте должны быть параллельными и соосными во избежание их местного повышенного износа и нагрева. По этой причине ведущие и ведомые диски устанавливают на одной полумуфте, расположенной на ведомом валу, при этом число пар трущихся поверхностей четное, а число всех дисков — нечетное. Многодисковые муфты имеют малые габариты, что важно для быстроходных механизмов. Эти муфты с механическим управлением применяют для передачи малых и средних вращающих моментов. При передаче больших моментов многодисковые фрикционные муфты снабжают пневматическим, гидравлическим или электромагнитным дистанционным управлением, широко применяемым в современном станкостроении.

Рисунок 3.3.16 Многодисковая фрикционная муфта

Основным критерием работоспособности фрикционных муфт является износостойкость трущихся поверхностей. Поверхности трения дисков проверяют на износостойкость по значению давления.

Самоуправляемые муфты

Самоуправляемые муфты предназначены для автоматического сцепления и расцепления валов при изменении заданного режима работы, машины. Самоуправляемые муфты бывают: по направлению вращения — обгонные, по угловой скорости — центробежные, по моменту—предохранительные.

Обгонные муфты или муфты свободного хода, служат для передачи вращающего момента в одном направлении. Наибольшее распространение получила роликовая муфта рис.3.3.17 с диапазоном диаметров валов d==10...90 мм и числом роликов z=3...5. Эта муфта состоит из двух полумуфт, одна из которых имеет форму кольца, а вторая — форму звездочки с вырезами для роликов. Для быстрого включения муфты ролики отжимаются пружинами. При передаче вращающего момента ролики заклиниваются между полумуфтами в суживающейся части выреза, образуя жесткое сцепление. Если по какой-либо причине угловая скорость ведомого вала превысит угловую скорость ведущего, то вследствие обгона ролики расклинятся, выкатятся в расширенную часть выреза и муфта автоматически выключится. При останове ведущего вала ведомый вал продолжает вращаться. Обгонные роликовые муфты работают бесшумно, допуская большую частоту включений. Применяются в станках, автомобилях и т. д. Критерием работоспособности роликовых муфт является контактная прочность рабочих поверхностей роликов и полумуфт.

Рисунок 3.3.17 Обгонная роликовая муфта

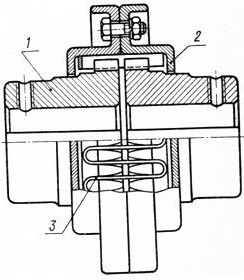

Центробежные муфты предназначены для автоматического включения или выключения ведомого вала при достижении ведущим валом заданной угловой скорости. По устройству центробежные муфты представляют собой фрикционные муфты, у которых механизмом управления служат грузы-колодки рис. 3.3.18, находящиеся под действием центробежных сил. При достижении ведущим валом заданной угловой скорости центробежные силы, действуя на грузы, производят включение муфты. Передача вращающего момента осуществляется силой трения, пропорциональной квадрату угловой скорости.

В современном машиностроении применяются конструкции центробежных муфт, которые служат для разгона механизмов с большими маховыми массами при двигателе с малым пусковым моментом, для повышения плавности пуска, для предотвращения разноса машины и т. п. Размеры муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам.

Рисунок 3.3.18 Центробежная колодочная муфта

Предохранительные муфты. Предназначены для предохранения машин от перегрузок. Муфты ставят как можно ближе к месту возникновения перегрузки; они могут работать только при строгой соосности валов.

По принципу работы предохранительные муфты делятся на пружинно-кулачковые, фрикционные и с разрушающимся элементом.

Пружинно-кулачковая предохранительная муфта по конструкции аналогична сцепной кулачковой, только подвижная в осевом направлении полумуфта прижимается к неподвижной не механизмом управления, а постоянно действующей пружиной с регулируемой силой. Кулачки выполняют трапецеидального профиля небольшой высоты с углом наклона рабочих граней 45...60° рис. 3.3.19. При перегрузке сумма осевых составляющих сил Ра на гранях кулачков становится больше .прижимной силы пружины и муфта многократно прощелкивает кулачками, подавая звуковой сигнал о перегрузке. Повторные мгновенно-ударные включения кулачков при перегрузке отрицательно влияют на сопротивление усталости деталей механизма, вследствие чего эти муфты применяют для передачи небольших моментов при малых угловых скоростях. Кулачковые предохранительные муфты надежны в работе, но имеют повышенный износ кулачков. Размеры муфт подбирают по стандарту или принимают конструктивно. Кулачки проверяют на износостойкость аналогично сцепным кулачковым муфтам, пружины рассчитывают методами сопротивления материалов.

Рисунок 3.3.19 Пружинно-кулачковая предохранительная муфта

Фрикционные предохранительные муфты отличаются большим разнообразием. Применяются при частых кратковременных перегрузках. Конструкция этих муфт рис.3.3.20 аналогична конструкции сцепных фрикционных муфт. Сила нажатия в них создается пружинами, отрегулированными на передачу предельного вращающего момента. Пружины периодически регулируют, так как по мере износа поверхностей трения диски сближаются, уменьшая силу сжатия пружин. Чаще других используются сухие многодисковые муфты, размеры которых подбирают по стандарту или принимают конструктивно, а затем проверяют расчетом аналогично сцепным фрикционным муфтам.

Рисунок 3.3.20. Многодисковая фрикционная предохранительная муфта

Комбинированные муфты представляют сочетание различных муфт в одной конструкции. Применяются, когда ни одна отдельно взятая муфта не может обеспечить требуемого характера соединения валов. Число возможных комбинаций муфт велико. В машиностроении часто встречается комбинация компенсирующих упругих муфт с предохранительными рис. 3.3.21.

Рисунок 3.3.21 Комбинированная упруго-предохранительная фрикционная муфта

Сцепление.

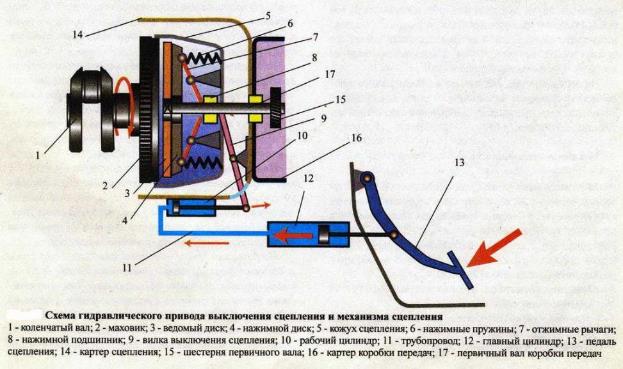

Сцепление предназначено для кратковременного разобщения двигателя с узлами трансмиссии, необходимого при торможении и переключении передач, а также для плавного соединения двигателя с трансмиссией при трогании с места.

Классификация сцеплений

По числу ведомых дисков различают однодисковые, двухдисковые и многодисковые сцепления. Однодисковые сцепления, преимущественно применяются при мощности двигателя до 70 кВт. При большей мощности двигателя применяются двухдисковые сцепления. Многодисковые сцепления применяются на машинах малой мощности, не более 15 кВт.

По принципу действия различают нормально замкнутые и нормально разомкнутые сцепления. Нормально замкнутое сцепление постоянно передает крутящий момент, т. е. является включенным, а при воздействии на сцепление, размыкает силовой поток – выключается. Нормально разомкнутое сцепления, без воздействия на него является выключенным, а при воздействии начинает передавать крутящий момент – включается. На погрузчиках преимущественное распространение получили нормально замкнутые сцепление.

Сцепления бывают сухого трения и масляные.

По способу управления различают сцепления с механическим приводом, с гидравлическим приводом, с гидровакуумным приводом, с гидропневматическим приводом.

Устройство и принцип действия нормально замкнутого сцепления.

В нормальном состоянии (без воздействия на педаль сцепления) нажимной диск, при помощи пружин, прижимает ведомый диск к маховику. Между дисками возникают силы трения, и первичный вал коробки переключения передач соединяется с маховиком. При воздействии на педаль сцепления, движение, через устройство привода, передается на вилку включения. Вилка поворачивается вокруг своей оси, и приводит в движение подшипник муфты. Через подшипник воздействие передается на рычаги включения. Рычаги поворачиваются на своих осях, и отводят нажимной диск от ведомого, преодолевая сопротивление пружин включения. Между ведущими и ведомыми дисками исчезают силы трения, сцепление выключается. Включение происходит в обратном порядке.

Особенности эксплуатации сцепления.

Погрузчик в отличие от автомобилей совершает большое количество маневровых операций, связанных с включениями и выключениями сцепления. Это значительно ухудшает условия эксплуатации. При выключении сцепления педаль нажимать быстро и до отказа. При включении педаль отпускать быстро, но плавно. Во время движения запрещается держать ногу на педали сцепления и пользоваться сцеплением для регулирования скорости движения. Трогание с места и преодоление тяжелых участков пути производить только на первой передаче. При переработке сыпучих материалов, сцепление выключать при врезании ковша в штабель, заполнять ковш напорным усилием погрузчика не рекомендуется.

Техническое обслуживание.

ЕО проверить герметичность гидравлического привода сцепления, проверить уровень рабочей жидкости в бачке сцепления, при необходимости дозаправить.

ТО-1 проверить свободный ход педали сцепления, при необходимости отрегулировать. Свободный ход педали должен находиться в диапазоне 30-50 мм.

Согласно рекомендациям в карте смазки смазать подшипник муфты и направляющую втулку.

ТО-2 операций не добавляется.

СО смазать все шарнирные соединения.

При переходе на летний режим эксплуатации заменить рабочую жидкость в гидросистеме сцепления.

Основные неисправности.

| № | Неисправность. | Причина. | Способ устранения. |

| 1 | пробуксовывание сцепления при трогании с места. | Неправильный свободный ход педали. | Отрегулировать. |

| Замасливание или сильный износ фрикционных накладок. | Промыть или заменить ведомый диск. | ||

| Износ или поломка нажимных пружин | Замена повреждённых деталей | ||

| 2 | неполное выключение сцепления (затрудненное включение передач). | Неправильный свободный ход педали. | Отрегулировать. |

| Коробление ведомого диска (допустимое биение 0,75 мм). | Отрихтовать либо заменить диск в сборе. | ||

| Обрыв фрикционных накладок. | Заменить диск в сборе. | ||

| Задиры на рабочих поверхностях маховика и (или) нажимного диска. | Отполировать поврежденные поверхности, либо заменить. | ||

| Чрезмерный износ шлицов ступицы ведомого диска. | Заменить диск в сборе, в случае повреждения шлицев первичного вала заменить первичный вал. | ||

| Износ манжет главного или рабочего цилиндра. | Заменить манжеты или цилиндры. | ||

| Попадание воздуха в гидравлическую систему | Прокачать сцепление. | ||

| 3 | Резкие рывки погрузчика при плавном включении сцепления. | Заедание подшипника муфты на направляющей втулке. | Заменить поврежденные детали. |

| Износ или поломка пружин гасителя крутильных колебаний. | Заменить диск в сборе. | ||

| Износ гнезд под пружины гасителя крутильных колебаний. | Заменить диск в сборе. |

Дата добавления: 2016-05-25; просмотров: 6689;