Методы получения резьбы

Применяются следующие способы получения резьб:

лезвийная обработка резанием;

абразивная обработка;

накатывание;

выдавливание прессованием;

литьѐ;

электрофизическая и электрохимическая обработка.

Наиболее распространенным и универсальным способом получения резьб является лезвийная обработка

резанием. К ней относятся:

нарезание наружных резьб плашками;

нарезание внутренних резьб метчиками;

точение наружных и внутренних резьб резьбовыми резцами и гребенками;

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами;

нарезание наружных и внутренних резьб резьбонарезными головками;

вихревая обработка наружных и внутренних резьб.

Накатывание является наиболее высокопроизводительным способом обработки резьб, обеспечивающим

высокое качество получаемой резьбы. К накатыванию резьб относятся:

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или

тангенциальной подачей;

накатывание наружных и внутренних резьб резьбонакатными головками;

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент;

накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами.

Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не

нашло широкого применения в промышленности.

Литье (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и

цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная,

электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и

хрупких материалов, например твердых сплавов, керамики и т. п.

Наружная резьба:

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка).

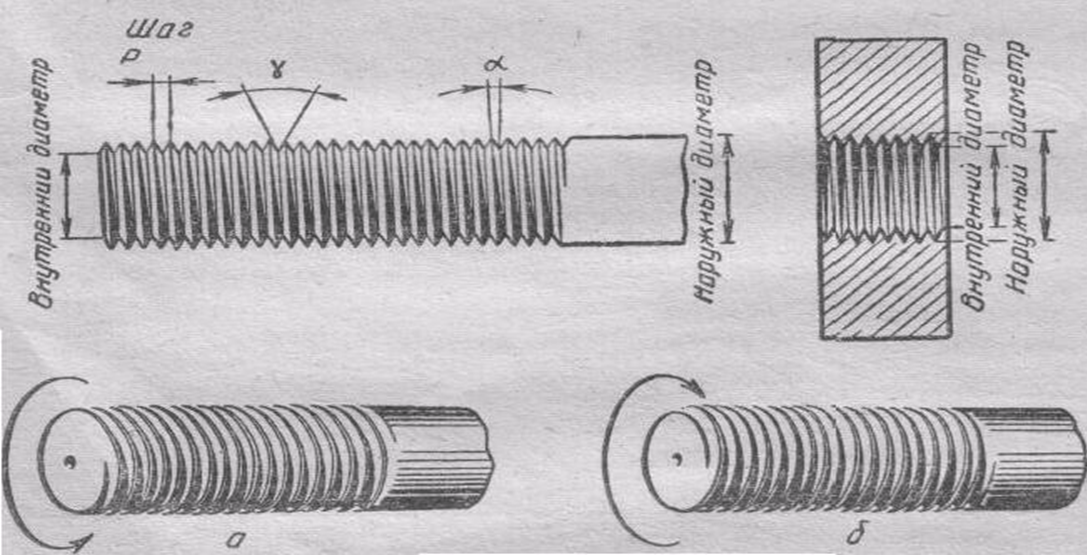

Основные элементы резьбы: угол подъема винтовой линии а, шаг резьбы р, угол профиля у, наружный и внутренний диаметры. В зависимости от назначения резьбового соединения применяются разные типы резьбы.

По направлению витков резьба бывает правой и левой. Чаще всего нарезают правую резьбу.

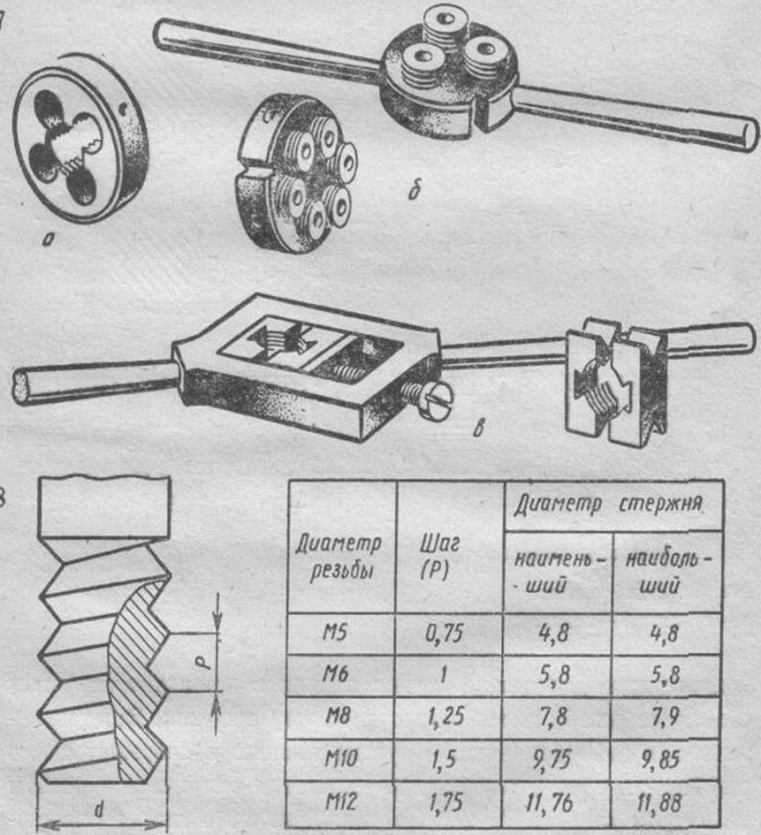

Для нарезания наружной крепежной резьбы используют специальный инструмент—плашки. Они бывают круглые, резьбонакатные и раздвижные. Круглая плашка выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками со шлицем для отвертки.

В корпусе резьбонакатной плашки установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба—более качественной и точной.

Раздвижные призматические плашки состоят из двух раздвигающихся и отодвигающихся полуплашек.

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы и и ее шаг р. Эти данные обозначены на плашке. Затем по таблице определить диаметр стержня для этой резьбы и выбрать заготовку.

Элементы резьбы. Виды резьбы:

а—правая; б—левая.

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1...0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4...0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

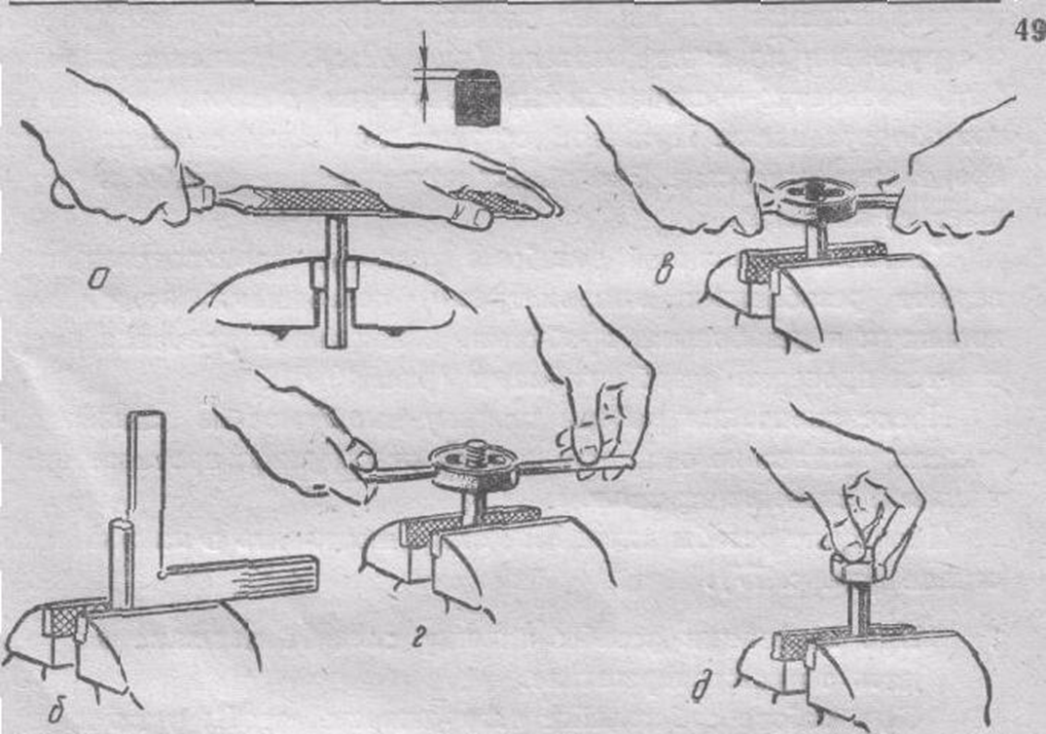

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателя, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Виды плашек:

а—круглая; б—резьбонакатная; в—раздвижная.

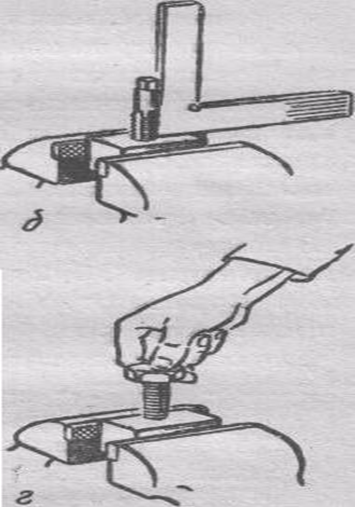

Нарезание резьбы плашкой:

а — снятие фаски; б — установка заготовки по угольнику; в — установка плашки; г — нарезание резьбы; д — проверка качества резьбы.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20...25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок. Плашку, закрепленную в плашкодержателя, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее. После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя . Вращение должно быть возвратно-поступательным: Один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрамикольцами и резьбовыми пробками. В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном Станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателя. При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой. Для смазки пользуйтесь кисточкой или масленкой. Не сдувайте стружки с плашки, а пользуйтесь щеткой сметкой. Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные само-выдавливающие винты для стальных и чугунных деталей, твердость которых, меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Внутренняя резьба:

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком . Он состоит из хвостовика и рабочей части. Хвостовиком метчик крепится в воротке или патроне станка. Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают в комплекте, включающем два метчика для резьбы диаметром до 3 мм и три (№ 1—черновой, № 2—средний и № 3—чистовой) для резьбы диаметром больше 3 мм. Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски(1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы—диаметр и шаг.

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление—вороток.

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице подбирают диаметр сверла.

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия.

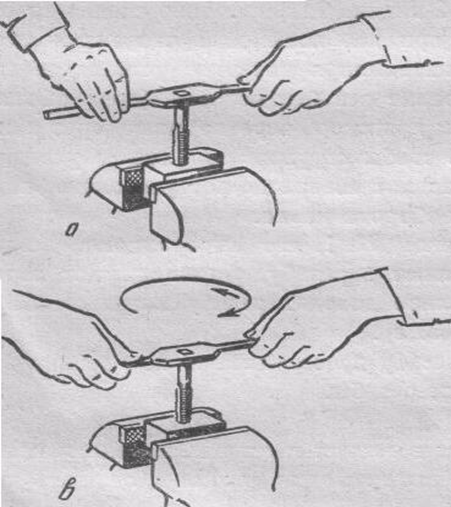

Нарезание резьбы метчиком:

а — установка метчика; б — проверка угольником установки метчика; в — нарезание резьбы; г — проверка качества резьбы.

Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше—резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик. Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик—перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником.

Нарезают резьбу следующим образом .Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают. Окончательно доводят резьбу метчиком № 3 и проверяют резьбу.

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков. Необходимо тщательно следить за тем, чтобы не было перекоса метчика. Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях. Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Вопрос 3. Состав конструкторской документации.

Состав конструкторской документации регламентирован ГОСТом, которым определены, кроме того, виды и комплектность конструкторских документов на изделия всех отраслей промышленности: чертежи деталей, сборочный, общего вида, теоретический, габаритный, монтажный; чертёж-схема; спецификация, техническое описание, ведомости, пояснительная записка и др.

Текстовая документация может содержать сплошной текст (техническое описание, паспорт, расчеты, пояснительные записки, инструкции и т. п.) и текст, разбитый на графы (спецификации, ведомости, таблицы и др.).

На чертеже деталисодержатся ее изображение и данные, необходимые для ее изготовления в натуре: размеры, материал, термообработка до заданной прочности (в кг/мм2), чистота обработки поверхности, класс точности и допуски.

На сборочном чертежеизображается сборочная единица,

дающая представление о расположении и взаимной связи ее составных частей и обеспечивает возможность сборки и контроля. На нем иногда помещаются схемы соединения или расположения составных частей изделия (если они не оформлены специальными документами) и показываются крайние положения подвижных частей конструкции.

Дата добавления: 2016-05-05; просмотров: 8818;