Проектирование по заданным линейной плотности нитей, степени неуравновешенности по плотности и степени уплотнения.

Цель процесса шлихтования основной пряжи — уменьшение обрывности нитей основы в процессе ткачества путем придания им большей стойкости к переменным по величине и многократным нагрузкам, которым они подвергаются на ткацком станке, а также к перетиранию их галевами ремизок и зубьями берда.

Сущность процесса шлихтования заключается в нанесении на нити основы тонкого слоя клеящего вещества (шлихты), которое делает их более гладкими, приклеивая выступающие на поверхности кончики волокон к стволу нити. Часть шлихты проникает внутрь нитей и склеивает отдельные волокна между собой. Слишком глубокое проклеивание нитей основы нецелесообразно, так как при этом они теряют свои упругие свойства, что нежелательно.

Шлихтование осуществляется на шлихтовальных машинах, на которые основа поступает с партионных сновальных машин на валиках. На шлихтовальных машинах происходят объединение нитей основы с нескольких сновальных валиков и навивка их на ткацкий навой. При ленточном сновании шлихтование производится с навоя.

Состав, которым проклеивают нити основы, называется шлихтой. Шлихта должна хорошо и равномерно покрывать поверхность пряжи, делая ее гладкой, не снижать прочность волокон, легко удаляться при расшлихтовке. Пленка, образуемая на пряже, не должна быть ломкой и не должна осыпаться в процессе ткачества.

Шлихта должна обладать определенной стойкостью и возможно дольше сохраняться без изменений как в жидком состоянии, так и после нанесения ее на основу. В состав шлихты должны входить дешевые недефицитные материалы.

Клеящее вещество является основной частью шлихты, до последнего времени в качестве клеящего вещества применяли крахмал (преимущественно маисовый), реже муку (пшеничную или ржаную), а для некоторых видов пряжи — животный клей. В настоящее время взамен крахмала используют поливиниловый спирт, карбоксиметилцеллюлозу, полиакриламид и другие химические материалы.

После шлихтования масса основы несколько увеличивается. Это увеличение массы основы выражают в процентах от массы мягкой пряжи в называют приклеем. По приклею обычно судят о степени шлихтования основы. Различают видимый и истинный приклей. Для определения видимого приклея партии основ используют формулу

(128)

(128)

где n—видимый приклей, %;

Q2—масса ошлихтованной основы на навоях, кг;

q2—масса ошлихтованных концов, кг;

Q1—масса неошлихтованной пряжи в партии сновальных валиков, кг;

q1—масса мягких концов, кг.

По формуле (128) определяют приклей без учета изменения влажности основы. Истинный приклей может изменяться в зависимости от изменения влажности и отличаться от приклея, полученного по формуле (128).

Истинный приклей (%) определяют по формуле

где n—видимый приклей, %;

W—влажность основы до шлихтования, %;

W1—влажность основы после шлихтования, %.

Приклей хлопчатобумажных и льнявых основ составляет от 4 до 10%, суконной пряжи 3—6%, шерстяной гребенной — 7—12%, шелковой — 2—3% и вискозной штапельной — 6—7%.

Регулирование натяжения нитей основы на шлихтовальной машине имеет большое значение, так как при большом натяжении они вытягиваются, теряя упругие свойства. При чрезмерном увеличении вытяжки ухудшается качество ошлихтованной основы, что приводит к значительной обрывности ее на ткацких станках.

Вытяжку (%) основной пряжи между органами шлихтовальной машины определяют по формуле

где vв— скорость выпускных органов машины, м/мин;

vо— скорость питающих органов машины, м/мин.

Вытяжка хлопчатобумажных и шерстяных основ не должна превышать 1,5%, основ из пряжи натурального шелка и штапельных волокон — 2%, из льняного волокна — 0,8% и вискозных нитей — 5%.

Контрольные вопросы и задания:

1) Что называется шлихтой?

2) Цель и сущность процесса шлихтования?

3) Какие материалы входят в состав шлихты?

4) Приведите формулу видимого приклея шлихты?

5) Как определяют вытяжку основной пряжи между органами шлихтовальной машины?

Список используемой литературы:

1) П.В.Власов, А.А.Мартынова и др. Проектирование ткацких фабрик: Учебное пособие для вузов М.; Легкая и пищевая промышленность, 2002.-304с.

2) В.И. Локтюшева, Р.С. Богорач Проектирование ткацких фабрик, М., Легкопромбытиздат 1987г.

Лекция №11

Обоснование выбора оборудования и его размещение. Рекомендации по выбору оборудования. Хлопкоткацкое производство: перематывание, снование, шлихтование, пробирание нитей основы. Перематывание уточной пряжи, ткачество. Учетно-контрольный отдел.

Поступающую в приготовительный отдел ткацкого производства основную пряжу с прядильных початков или с других паковок перематывают в бобины для дальнейшей переработки на сновальных машинах. Рекомендуется оборудование: мотальные машины М-150-2 для перематывания пряжи со скоростью до 1200м/мин, м.м ММ-150-2 - со скоростью до 800м/мин; основомотальный автомат АМК-150-3 со V= до 100м/мин, имеющий одну узловязально-перезаправочную станцию.

Если хлопчатобумажную пряжу получают в бобинах с пнев-' мопрядильных машин БД-200 (однониточную .от 20 до 50 текс) или с прядильно-крутильных машин ПК-Ю0 (крученую любой линейной плотности), процесс перематывания основной пряжи можно исключить. Снование можно производить непосредственно с прядильных и крутильных паковок.

Снование основной пряжи. Для партионного способа снования получили распространение следующие сновальные машины: СП-140 и СП-180 со скоростью до 800 м/мин, СПМ-140 и СПМ-180 для мягкого снования суровой пряжи для крашения ^на сновальных валах со скоростью до 700 м/мин.

Снование обычно производят на сновальные валы, диаметр Фланцев которых равен 800 мм, для очень тонкой пряжи рекомендуется применять сновальные валы, диаметр фланцев которых равен 660 мм.

Для ленточного способа снования используют сновальные машины: СЛ-250-Ш со скоростью снования до 400 м/мин и переімагывания до 30 м/мин, Текстима (ГДР) со скоростью снования до 700 м/мин и перематывания до 60 м/мин.

о основном в хлопчатобумажной отрасли промышленности применяют партионный способ снования: ленточный способ озания попользуют только на фабриках, выпускающих пестроткани.

Для снования хлопчатобумажной пряжи с вращающихся крутильных катушек непосредственно на ткацкие навои для выработки тяжелых технических тканей применяют сновальные машины СТ-160 и СТ-210-ОПБ с линейной скоростью до 50 м/мин.

Приготовление шлихты. Приготовление шлихты осуществляют в специальных аппаратах (реакторах) или клеевых ба-кгх. В хлопкоткачестве рекомендуется использовать автома-тиь рованную клееварку системы ГПИ-1 и ЦНИХБИ и установку для приготовления шлихты термотехническим способов.

Шлихтование пряжи. Для шлихтования основной пряжи золотой линейной плотности целесообразно применять многоба; ібанныё шлихтовальные машины МШБ-9/140, МШБ-9/180, ШБ-ІІ/І40 и ШБ-11/180с линейной скоростью до 150 м/мин.

В отдельных случаях при реконструкции действующих предприятий или при небольшой мощности проектируемых ткацких предприятий можно применять шлихтовальные камерные машины ШКВ-140 и ШҚВ-180 с линейной скоростью до 80 м/мин.

Машины оснащаются приборами и устройствами для автоматического контроля и регулирования технологических параметров.

За рубежом используются следующие процессы: сухое шлихтование (обработка нитей без использования зоды, применение в качестве шлихтующего средства легкоплавких, растворимых в воде при отделке модифицированных видов воска, который наносится в расплавленном состоянии на пряжу застывает при охлаждении.

Пробирание нитей основы в ламели, ремиз, бердо и привязывание их к нитям доработанной основы. Для пробираник основных нитей при перезаправке ткацкого станка и замене изношенных ремизок, галев и берд применяют проворные станки ПС, ПС-1 и ПСМ. В настоящее время большее распространение получили станки ПСМ шириной от 140 до 250 см с ремизоподъемной кареткой и прибором для автоматической подачи нитей в процессе пробирания.

Для привязывания нитей основы на ткацких станках используются стационарные (УС), передвижные (УП) и универсальные (УП-2М) узловязальные машины различной ширины.

Перематывание уточной пряжи. Уточную пряжу, предназначенную для бесчелночных ткацких станков, перематывают на том же оборудовании, что и основную.

В настоящее время в хлопчатобумажной промышленности бесчелночные станки внедряют в комплексе с пневмомеханическими прядильными машинами. В связи с этим перематывание уточной пряжи можно исключить.

Если же ткани вырабатываются на автоматических или механических ткацких станках, уточную пряжу чаще всего перематывают с конических бобин, полученных на мотальных машинах или автоматах, или с цилиндрических бобин, полученных на пневмопрядильных или прядильно-крутильных машинах, на уточные шпули или трубчатые початки.

Основное оборудование для перематывания уточной хлопчатобумажной пряжи — это уточномотальные автоматы УА-300, УА-300-3, УА-300-ЗМ, УА-300-ЗМ1, УА-300-ЗМ2 для перематывания пряжи с бобин на уточные шпули, применяемые на автоматических ткацких станках, частота вращения веретен До 12000 мин"1; УА-300-6Б для перематывания крученой пряжи большой линейной плотности с двуфланцевых катушек.

Ткачество. Для выработки .хлопчатобумажных тканей пла-тьево-бельевого назначения рекомендуется использовать станки с частотой вращения главного вала, мин~': пневморапирные АТПР-120-2У — 360, АТПР-100-2У — до 400, АТПР-100-4— до 380 с ремизоподъемной кареткой ҚРУЗ-12 универсального типа; пневматические П-І552В8—350, П-1252В8—400, П-І05— 400. Ткани более сложных переплетений можно вырабатывать на станках АТПР с ремизоподъемной кареткой или автоматических ткацких станках с частотой вращения главного вала, мин"1: АТ-120-6М — до 230; АТ-140-5 —до 190; АТ-160-5 — до 180; АТ-175-5М — до 170.

Для выработки костюмных тканей можно использовать широкие бесчелночные ткацкие станки СТБ-330 и СТБ-250 с частотой вращения главного вала соответственно 190 и 210 мин-1.

Пестроткани платьевого и сорочечного назначения целесообразно вырабатывать на бесчелночных ткацких станках СТБ-

2-250, СТБ-4-250, СТБ-2-330, СТБ-4-ЗЗО.в два или три полотна с частотой вращения, главного вала 160—190 мин"1.

Для выработки уточно-ворсовых тканей целесообразно применять станок АТ-140-УВ-5 с частотой вращения главного вала но 180 мин-1 и для оснозоворсовых — пневморапирный станок АТПРВ-160—165 мин-'1.

V четно-контрольный отдел. Для контроля, учета и укладки суровых тканей используют- агрегатно-поточную линию, состоящую из раскатного устройства, швейной машины, контрольных столов, стригально-чистильной машины, компенсаторов для запаса ткани и самоклада. Скорость движения ткани на линии составляет 2500—3000 м/ч.

Контрольные вопросы и задания:

1) На каком оборудовании осуществляется перематывание основной пряжи?

2) В каких случаях исключается процесс перематывания?

3) На каком оборудовании осуществляется снование основной пряжи?

4) В каких случаях применяют партионное снование?

5) Как за рубежом осуществляется процесс шлихтования?

6) Каким способом осуществляется пробирание основных нитей в ремиз, бердо?

7) Для выработки хлопчатобумажных тканей, какие используются станки?

8) Ткани более сложных переплетений вырабатывается по особому ?

9) Как работает учетно-контрольный отдел?

Список используемой литературы:

1) П.В.Власов, А.А.Мартынова и др. Проектирование ткацких фабрик: Учебное пособие для вузов М.; Легкая и пищевая промышленность, 2002.-304с.

2) В.И. Локтюшева, Р.С. Богорач Проектирование ткацких фабрик, М., Легкопромбытиздат 1987г.

Лекция 12. Расчет отходов по переходам ткацкого производства. Определение отходов нитей основы. Отходы при перематывании. Отходы при сновании. Отходы при шлихтовании. Отходы при пробирании. Отходы основы в ткачестве.

После выбора и обоснования технологического процесса и оборудования для выработки ткани необходимо рассчитать паковки и сопряженную длину нити на них по переходам технологического процесса. Основная цель расчета паковок состоит в определении длины нити на принятых паковках по каждому переходу ткацкого производства.

Необходимо, чтобы форма паковок соответствовала оборудованию и размеры паковок были максимально возможными и экономически целесообразными. Применение паковок с большой длиной нити имеет ряд преимуществ по сравнению с малыми паковками. Например, получение больших прядильных паковок повышает производительность труда мотальщиц, так как увеличивается время сматывания нити с прядильной паковки, что снижает загруженность мотальщицы и позволяет увеличить фронт обслуживания. Увеличение мотальных паковок дает возможность увеличить производительность сновальных машин и производительность труда сновальщицы. Применение на челночных ткацких станках больших уточных паковок повышает производительность труда заряжальщиц шпуль, что позволяет увеличить число обслуживаемых ими станков и, кроме того, снижает разладки автомата смены шпуль. При больших уточных паковках повышается и качество ткани.

Применение больших паковок на всех переходах ткацкого производства снижает потребность в различной таре, сокращает транспортные средства и количество рабочих, занятых транспортированием сырья и полуфабрикатов.

В дипломном проекте студент должен определить максимальный объем и длину нити на паковках, а также установить сопряженность длины нити на паковках по всем переходам ткацкого производства. Основная цель расчета сопряженности длины нити на паковках — сократить длину нити, идущую в угары, и иметь установленную длину кусков выпускаемой ткани. Сопряженная длина нити на паковках рассчитывается с учетом кратной длины нити на паковках предыдущего и последующего переходов. Сопряженная длина нитей на паковках снижает количество неполноценных паковок, а также создает условия для правильного планирования количества полуфабрикатов по всем переходам ткацкого производства.

Расчет максимальных размеров паковок и сопряженной длины нити на них целесообразно начинать с выходной паковки ткацкого производства, т.е. с рулона ткани, и следовать в порядке, обратном ходу технологического процесса в ткацком производстве, и заканчивать расчеты определением длины нити на прядильной паковке, поступающей на ткацкую фабрику. Расчет паковок и их сопряженности должен производиться в такой последовательности: длина ткани в куске и рулоне; длина основы для выработки одного куска и рулона ткани; объем навоя, максимальная и сопряженная длина основы на нем; объем сновального валика, максимальная и сопряженная длина основы на нем; объем бобины, максимальная и сопряженная длина нити на ней; Длина тканив куске и рулоне

С ткацкого станка ткань снимается кусками или рулонами. В каждом рулоне несколько кусков. Длина нити на ткацком навое должна обеспечивать выработку целого числа рулонов ткани.

При проведении технического расчета ткани была выбрана длина куска готовой ткани и определена длина суровой ткани С ткацкого станка ткань в большинстве случаев снимается в виде рулона, поэтому необходимо определить длину ткани в рулоне. Рулон обычно состоит из 1—3 кусков. Выбор числа кусков обусловлен массой и толщиной ткани. Чем толще и тяжелее ткань, тем меньше кусков в рулоне.

Перед тем как приступить к расчету длины основы, необходимо выбрать число кусков в рулоне ткани и обосновать этот выбор массой рулона.

Масса ткани в куске суровья определяется па основе определенной в техническом расчете массы 1 пог. и суровой ткани (формула III.100):

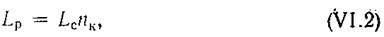

где Lc — длина ткачихи одном куске

Длина ткани в рулоне:

где пк — число кусков ткани в рулоне.

Длина основы, приходящаяся на один кусок

или рулон ткани

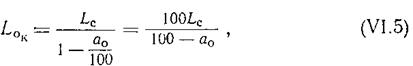

Для выработки одного куска суровой ткани требуется длина основы с учетом уработки нитей в ткани, которая определяется по формуле

где  — длина основы, необходимая для выработки одного куска ткани, м;

— длина основы, необходимая для выработки одного куска ткани, м;

ао —уработка основы в процессе ткачества, %.

Длина основы в рулоне ткани определяется по формуле

Объем и длина основы на навое

Ткацкими паковками для основы являются навои, размеры которых зависят от вида вырабатываемой ткани, рода волокна и толщины нитей, а также типа ткацкого станка.

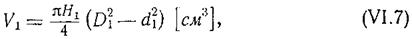

Объем (V1) ткацкого навоя, заполненный нитями, определяется по формуле

где H1 — расстояние между фланцами навоя, см;

D1 — максимально возможный диаметр навивки основы на навой;

d1 — диаметр ствола навоя.

Масса нитей на навое определяется по следующей формуле:

где γ1 — удельная плотность наматывания нитей па ткацкий навои; принимается согласно выбранным технологическим параметрам

где γ1 — удельная плотность наматывания нитей па ткацкий навои; принимается согласно выбранным технологическим параметрам

После определения максимально возможной длины основы на ткацком навое необходимо найти сопряженную длину с учетом длины основы, расходуемой на один рулон ткани. Для этого нужно предварительно определить возможное целое число рулонов, которое можно получить из данной основы:

После этого определяется фактическая длина основы на навое

где lт — длина концов основы, идущих в угары в ткацком цехе;

lп — длина концов основы, идущих в угары при пробирании и привязывании.

Контрольные вопросы и задания:

1) Как производится расчет паковок и отходов по переходам ткацкого производства?

2) Чем вызвано применение больших паковок и необходимость сопряженной длины на них?

3) Дайте краткую характеристику расчетов длины ткани в куске и в рулоне?

4) Какие параметры необходимы для выработки одного куска суровой ткани?

5) Каким образом рассчитывается объем и длина основы на навое?

6) Какие паковки называются ткацкими?

Список используемой литературы:

1) П.В.Власов, А.А.Мартынова и др. Проектирование ткацких фабрик: Учебное пособие для вузов М.; Легкая и пищевая промышленность, 2002.-304с.

2) В.И. Локтюшева, Р.С. Богорач Проектирование ткацких фабрик, М., Легкопромбытиздат 1987г.

3) Журнал «Текстильная промышленность»

Лекция №13.

Дата добавления: 2016-05-25; просмотров: 1795;