Управление тормозными системами

Для управления тормозными системами с целью повышения эффективности торможения применяются регуляторы тормозных сил и антиблокировочные системы (АБС) различного конструктивного исполнения.

Регуляторы тормозных сил устанавливаются в автомобилях с тормозным гидро- или пневмоприводом. Основное назначение регулятора — ограничение тормозных сил на задних колесах для предотвращения их юза и возможного заноса. Иногда с целью сохранения управляемости на дорогах с низким коэффициентом сцепления регулятор тормозных сил дополнительно устанавливают в приводе к тормозным механизмам передних колес.

Оптимальное распределение тормозных сил между передними и задними колесами, обеспечивающее минимальный тормозной путь (максимальную эффективность), получается при максимально возможных по условиям сцепления тормозных силах на колесах. Однако часто происходит перетормаживание задних колес, особенно на негруженном автомобиле, что может привести к заносу. Отсюда возникает необходимость регулирования тормозных сил.

Существующие регуляторы тормозных сил можно разделить на две группы: статические и динамические.

Статические регуляторы ограничивают давление в той ветви тормозного привода, где установлен регулятор, только в зависимости от командного давления, т.е. от давления, создаваемого нажатием на тормозную педаль. Динамические регуляторы ограничивают давление в тормозном приводе в зависимости от командного давления или от изменения нагрузки на задние колеса.

Статические регуляторы могут быть с клапаном-ограничителем давления (отсечным клапаном) и пропорциональным клапаном. Такой регулятор обеспечивает опережающее блокирование передних колес при полной нагрузке автомобиля и недотормаживание задних колес во всем диапазоне значений командного давления. Однако у недогруженного автомобиля почти во всем диапазоне будет наблюдаться перетормаживание задних колес.

Регулятор с клапаном-ограничителем устанавливается в тормозном приводе передних колес некоторых автомобилей для сохранения управляемости на дорогах с малым коэффициентом сцепления. Регулятор не должен допускать блокирования передних колес при служебном торможении.

Статический регулятор с пропорциональным клапаном хорошо выполняет свое назначение при груженом автомобиле. Однако при негруженом автомобиле использование этого регулятора приведет к перетормаживанию задних колес. Такие регуляторы допустимы только на автомобили где нагрузка,в процессе эксплуатации меняется незначительно.

Динамические регуляторы могут быть трех вариантов: с отсечным клапаном, пропорциональным клапаном и лучевые.

Динамические регуляторы с отсечным клапаном не получили распространения, так как их применение приводит к значительному недоиспользованию сцепных свойств задних колес, что снижает тормозную эффективность. Динамические регуляторы с пропорциональным клапаном широко применяются на легковых автомобилях с тормозным гидроприводом (ВАЗ-2108 и др.). Этот регулятор отличается от статического регулятора с пропорциональным клапаном наличием упругой связи между дифференциальным поршнем и задним мостом автомобиля.

Динамический регулятор тормозных сил с пропорциональным клапаном хорошо выполняет свою функцию при установке его на легковой автомобиль, где разница масс в нагруженном состоянии и без нагрузки не столь велика, как у грузового автомобиля. У грузового автомобиля эта разница значительна, и применение описанного регулятора может привести к перетормаживанию задних колес автомобиля при его торможении без груза в кузове. Для грузового автомобиля требуется регулятор тормозных сил, обеспечивающий регулирование во всем диапазоне нагрузок. Такому требованию отвечают лучевые регуляторы.

Применение регулятора тормозных сил на автомобиле связано с некоторой потерей тормозной эффективности (на 10—15%), так как предотвращение юза задних колес достигается их недотормаживанием. Дальнейшим развитием средств улучшения тормозной динамики явились АБС. Впервые они были применены в авиации в 1949г., на автомобилях первые образцы АБС появились в 1969г. В настоящее время в разработке этих систем достигнуты такие результаты, которые позволяют устанавливать их на серийные автомобили.

Назначение АБС — обеспечение оптимальной тормозной эффективности (минимального тормозного пути) при сохранении устойчивости и управляемости автомобиля.

В расчетах тормозной динамики автомобиля в большинстве случаев используют табличные значения коэффициентов сцепления, которые определяются экспериментально при движении заблокированного колеса, т.е. при 100%-ном скольжении колеса относительно дорожной поверхности. Между тем известно, что коэффициент сцепления эластичного колеса зависит не только от состояния дорожной поверхности, но и от степени скольжения колеса относительно этой поверхности в процессе торможения, а также от других факторов. В частности, на коэффициент сцепления оказывает влияние скорость колеса при торможении, а также свойства самого эластичного колеса.

Известно, что при некотором значении относительного скольжения продольной коэффициент сцепления  имеет максимум. Относительное скольжение, соответствующее этому максимуму

имеет максимум. Относительное скольжение, соответствующее этому максимуму  , называется критическим и обозначается

, называется критическим и обозначается  . Для большинства дорожных поверхностей

. Для большинства дорожных поверхностей  = 0,1 + 0,3. В этих пределах и поперечный коэффициент сцепления

= 0,1 + 0,3. В этих пределах и поперечный коэффициент сцепления  имеет достаточно высокое значение, что обеспечивает устойчивое движение автомобиля при торможении, если на автомобиль действует боковая сила. При доведении тормозящих колес до юза (

имеет достаточно высокое значение, что обеспечивает устойчивое движение автомобиля при торможении, если на автомобиль действует боковая сила. При доведении тормозящих колес до юза (  =1) значительно снижаются коэффициенты

=1) значительно снижаются коэффициенты  и

и  , а следовательно, и тормозная эффективность, устойчивость и управляемость автомобиля при торможении. Исследования показали, что коэффициенты сцепления

, а следовательно, и тормозная эффективность, устойчивость и управляемость автомобиля при торможении. Исследования показали, что коэффициенты сцепления  и

и  уменьшаются при увеличении начальной скорости торможения и коэффициента бокового увода.

уменьшаются при увеличении начальной скорости торможения и коэффициента бокового увода.

Основной задачей АБС является поддерживание в процессе торможения относительного скольжения колес в узких пределах вблизи  . В этом случае обеспечиваются оптимальные характеристики торможения. Для этой цели необходимо автоматически регулировать в процессе торможения подводимый к колесам тормозной момент.

. В этом случае обеспечиваются оптимальные характеристики торможения. Для этой цели необходимо автоматически регулировать в процессе торможения подводимый к колесам тормозной момент.

Появилось много разнообразных конструкций АБС, которые решают задачу автоматического регулирования тормозного момента. Независимо от конструкции, любая АБС должна включать следующие элементы:

§ датчики, функцией которых является выдача информации, в зависимости от принятой системы регулирования, об угловой скорости колеса, давлении рабочего тела в тормозном приводе, замедлении автомобиля и др.;

§ блок управления, обычно электронный, куда поступает информация от датчиков, который после логической обработки поступившей информации дает команду исполнительным механизмам;

§ исполнительные механизмы (модуляторы давления), которые в зависимости от поступившей из блока управления команды снижают, повышают или удерживают на постоянном уровне давление в тормозном приводе колес.

Процесс регулирования с помощью АБС торможения колеса — циклический. Связано это с инерционностью самого колеса, привода, а также элементов АБС. Качество регулирования оценивается по тому, насколько АБС обеспечивает скольжение тормозящего колеса в заданных пределах. При большом размахе циклических колебаний давления нарушается комфортабельность при торможении ("дергание"), а элементы автомобиля испытывают дополнительные нагрузки. Качество работы АБС зависит от принятого принципа регулирования, а также от быстродействия системы в целом. Быстродействие определяет циклическую частоту изменения тормозного момента. Важным свойством АБС должна быть способность приспосабливаться к изменению условий торможения (адаптивность) и, в первую очередь, к изменению коэффициента сцепления в процессе торможения.

Разработано большое число принципов (алгоритмов функционирования), по которым работают АБС. Они различаются по сложности, стоимости реализации и по степени удовлетворения поставленным требованиям. Среди них наиболее широкое применение получил алгоритм функционирования по замедлению тормозящего колеса (  ).

).

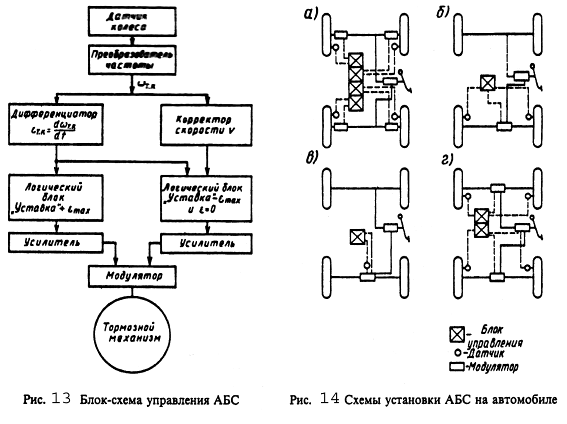

Процесс работы АБС может проходить по двух- или трехфазовому циклу. При двухфазовом цикле: первая фаза — нарастание давления, вторая фаза — сброс давления. При трехфазовом цикле: первая фаза — нарастание давления; вторая фаза — сброс давления; третья фаза — поддержание давления на постоянном уровне. В алгоритме по замедлению применен трехфазовый цикл, достоинством которого считается меньший расход рабочего тела (например, сжатого воздуха), но сам модулятор получается более сложным, чем при двухфазовом цикле. Блок-схема, представленная на рис.13, отражает электронный блок управления описанного алгоритма.

|

Тормозная динамика автомобиля с АБС зависит от принятой схемы установки элементов этой системы. С точки зрения тормозной эффективности, наилучшей является схема с автономным регулированием каждого колеса (рис.14, а). Для этого необходимо, установить на каждое колесо датчик, а в тормозном приводе — модулятор давления и блок управления. Эта схема наиболее сложная и дорогостоящая.

Существуют более простые схемы АБС. На рис.14,бпоказана схема АБС с регулируемым торможением двух задних колес. Для этого используются два колесных датчика угловых скоростей и один блок управления. В такой схеме применяют так называемое низко- или высокопороговое регулирование. Низкопороговое регулирование предусматривает управление тормозящим колесом, находящимся в худших по сцеплению условиях ("слабым" колесом). В этом случае тормозные возможности "сильного" колеса недоиспользуются, но создается равенство тормозных сил, что способствует сохранению курсовой устойчивости при торможении при некотором снижении тормозной эффективности. Высокопороговое регулирование, т.е. управление колесом, находящимся в лучших по сцеплению условиях, дает более высокую тормозную эффективность, хотя устойчивость при этом несколько снижается. "Слабое" колесо при этом способе регулирования циклически блокируется.

Еще более простая схема приведена на рис.14,в. Здесь используются один датчик угловой скорости, размещенный на карданном валу, один модулятор давления и один блок управления. По сравнению с предыдущей эта схема имеет меньшую чувствительность.

На рис.14,г приведена схема, в которой применены датчики угловых скоростей на каждом колесе, два модулятора, два блока управления. В такой схеме может применяться как низко-, так и высокопороговое регулирование. Часто в таких схемах используют смешанное регулирование (например, низкопороговое для колес передней оси и высокопороговое для колес задней оси). По сложности и стоимости эта схема занимает промежуточное положение между рассмотренными.

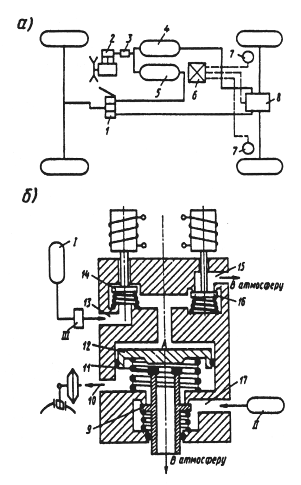

На легковых автомобилях могут использоваться пневматические и гидравлические тормозные приводы. На рис.15,апоказана упрощенная схема двухконтурного тормозного пневмопривода с АБС, регулирующей торможение только задних колес. Для этого установлен один модулятор 8 один блок управления 6 и два датчика 7 у колес. В пневмосистему включен также дополнительный ресивер, необходимость которого обусловлена увеличением расхода сжатого воздуха при установке АБС в результате многократного впуска сжатого воздуха и выпуска его в процессе торможения. Включенный в пневмопривод модулятор, получающий команды от блока управления и регулирующий давление сжатого воздуха в тормозных камерах (рис.15,б), работает по трехфазовому циклу.

Первая фаза — нарастание давления: при нажатии на тормозную педаль тормозной кран III сообщает основной ресивер I с каналом 13 модулятора. Соленоидные обмотки электромагнитных клапанов отключены от источников тока; клапан 14 открыт, а клапан 16 закрывает сообщение с атмосферой. Сжатый воздух поступает в полость А и перемещает поршень 12 вниз. Перемещаясь, поршень закрывает атмосферный клапан 11 и одновременно открывает клапан 9 сжатого воздуха. При открытии клапана 9 сжатый воздух из дополнительного ресивера II через каналы 17 и 10 поступает в тормозные камеры. Тормозной момент растет.

Вторая фаза — сброс давления: блок управления дает команду на растормаживание, сообщая электромагнитные клапаны с источником питания; клапан 14 опускается, прерывая связь основного ресивера I с модулятором, а клапан 16, опускаясь, открывает выход сжатого воздуха из полости А в атмосферу. Поршень 12 поднимается, открывая при этом атмосферный клапан; одновременно клапан сжатого воздуха 9 закрывается, прерывая связь дополнительного ресивера II с тормозными камерами. Сжатый воздух из тормозных камер выходит в атмосферу. Тормозной момент снижается.

Третья фаза — поддержание давления на постоянном уровне: блок управления подает ток только к электромагнитному клапану 14. Таким образом, оба клапана остаются закрытыми, что позволяет поддерживать давление сжатого воздуха в полости А и в тормозных камерах на постоянном уровне. Тормозной момент поддерживается постоянным.

|

| Рис. 15 Двухконтурный тормозной пневмопривод с АБС: а — схема тормозного привода; б — модулятор давления; 1 — тормозной кран; 2 — компрессор; 3 — регулятор давления, создаваемого компрессором; 4,5 — ресиверы; 6 — блок управления; 7 — датчики; 8 — модулятор давления; 9 — клапан сжатого воздуха; 10, 13, 15, 17 — каналы; 11 — атмосферный клапан; 12 — поршень; 14, 16 — управляющие клапаны; /, // — соответственно основной и дополнительный ресиверы; /// — тормозной кран |

|

| Рис. 16 Схема модулятора давления гидростатического тормозного привода с АБС. |

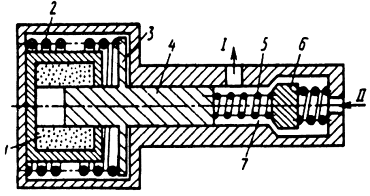

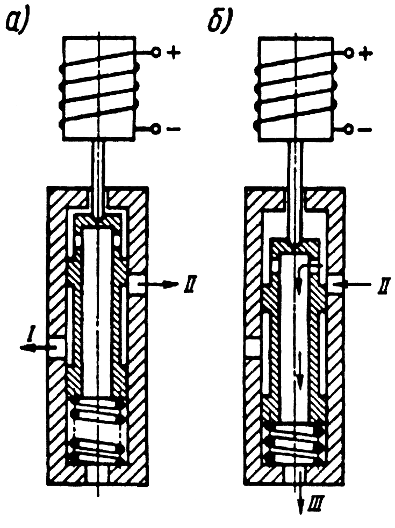

При установке на легковом автомобиле АБС возможны замкнутый и разомкнутый тормозные гидроприводы. Замкнутый или закрытый (гидростатический) привод работает по принципу изменения объема тормозной системы в процессе торможения. Такой привод отличается от обычного установкой модулятора давления (рис.16) с дополнительной камерой. Модулятор работает по двухфазовому циклу.

Первая фаза — нарастание давления: обмотка электромагнита 1 отключена от источника тока. Якорь 3 с плунжером 4 находится под действием пружины 2 в крайнем правом положении. Клапан 6 пружиной 5 отжат от своего гнезда. При нажатии на тормозную педаль давление жидкости, создаваемое в главном цилиндре (вывод II), передается через вывод I к рабочим тормозным цилиндрам. Тормозной момент растет.

Вторая фаза — сброс давления: блок управления подключает обмотку электромагнита 1 к источнику питания. Якорь 3 сплунжером 4 перемещается влево, увеличивая при этом объем камеры 7. Одновременно клапан 6 также перемещается влево, перекрывая вывод I к рабочим тормозным цилиндрам колес. Из-за увеличения объема камеры 7 давление в рабочих цилиндрах падает, а тормозной момент снижается. Далее блок управления дает команду на нарастание давления, и цикл повторяется.

|

| Рис.17 Двухконтурный тормозной гидропривод с АБС: 1 — колесный датчик угловой скорости; 2 — модуляторы; 3 — блоки управления; 4 — гидроаккумуляторы; 5 — обратные клапаны; 6 — клапан управления; 7 — гидронасос высокого давления; 8 — сливной бачок |

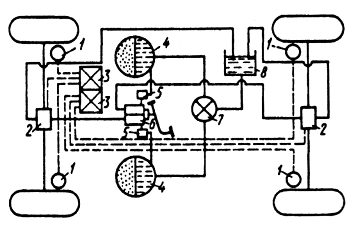

Разомкнутый или открытый тормозной гидропривод (привод высокого давления) имеет внешний источник энергии в виде гидронасоса высокого давления, обычно в сочетании с гидроаккумулятором. В настоящее время отдается предпочтение гидроприводу высокого давления (рис.17), более сложному по сравнению с гидростатическим, но обладающему необходимым быстродействием.

Тормозной привод имеет два контура, поэтому нужна установка двух автономных гидроаккумуляторов. Давление в гидроаккумуляторах поддерживается на уровне 14—15МПа. Здесь применен двухсекционный клапан управления, обеспечивающий следящее действие, т.е. пропорциональность между усилием на тормозной педали и давлением в тормозной системе. При нажатии на тормозную педаль давление от гидроаккумуляторов передается к модуляторам 2, которые автоматически управляются электронными блоками 3, получающими информацию от колесных датчиков 1.

Рассмотрим фазы работы двухфазового золотникового модулятора давления для тормозного гидропривода высокого давления (рис.18).

|

| Рис.18 Схема работы двухфазного модулятора высокого давления: а — нарастание давления; б — сброс давления |

Первая фаза — нарастание давления (рис.18,а): блок управления АБС отключает катушку соленоида от источника тока. Золотник и якорь соленоида усилием пружины перемещены в верхнее положение. При нажатии на тормозную педаль клапан управления сообщает гидроаккумулятор (вывод I) - с нагнетательным каналом модулятора давления. Тормозная жидкость под давлением поступает через вывод II к рабочим цилиндрам тормозных механизмов. Тормозной момент растет.

Вторая фаза — сброс давления (рис.18,б): блок управления сообщает катушку соленоида с источником питания. Якорь соленоида перемещает золотник в нижнее положение. Подача тормозной жидкости в рабочие цилиндры прерывается: вывод II рабочих тормозных цилиндров сообщается с каналом слива III. Тормозной момент снижается. Блок управления дает команду на нарастание давления, отключая катушку соленоида от источника питания, и цикл повторяется.

В зависимости от принятого в АБС алгоритма функционирования могут применяться различные датчики, дающие первичную информацию о скорости или ускорении автомобиля, давлении в тормозном приводе. Необходимая производная информация получается путем дифференцирования или интегрирования первичной информации в блоке управления АБС.

По конструкции датчики могут быть механическими, электрическими, гидравлическими, пневматическими, радарными и др. В настоящее время широко применяются электрические датчики различных типов, дающие непрерывную информацию об угловой скорости тормозящего колеса. Дифференцирование выдаваемых датчиками данных дает возможность получать в блоке управления непрерывную информацию об угловом замедлении или ускорении колеса.

Среди электрических датчиков наиболее широкое применение нашли датчики индуктивно-частотного типа. Датчик состоит из ротора, представляющего собой зубчатый диск (или перфорированное кольцо) из магнитного сплава, закрепленный на колесе (обычно на тормозном барабане), и катушки индуктивности, установленной неподвижно (часто на тормозном щите). Между сердечником катушки и зубчатым диском предусматривается небольшой зазор (индуктивно-частотный бесконтактный датчик). При вращении ротора в катушке индуктивности наводится импульсная ЭДС, частота и амплитуда которой пропорциональны угловой скорости диска, а, следовательно, колеса. Частота импульсной ЭДС зависит от числа зубьев ротора, колеблющегося в выполненных конструкциях в пределах 60—200. Как отмечалось, дифференцирование в блоке управления непрерывных данных об угловой скорости дает возможность получать непрерывные сведения об ускорении и замедлении колеса; можно также получать в блоке управления данные о линейной скорости автомобиля. Для этого необходимо предусмотреть в блоке управления запоминание угловой скорости в момент начала торможения и вычислять линейную скорость автомобиля.

Следует иметь в виду, что указанные вычисления допускают некоторые погрешности, что отражается на качестве регулирования тормозного момента. Поэтому как в нашей стране, так и за рубежом ведутся интенсивные поиски способов непосредственного измерения линейной скорости автомобиля, однако реального применения на существующих АБС они пока не получили. Некоторые из этих способов, к которым можно причислить радио- и звуколокационные, в будущем, по-видимому, найдут применение в АБС.

Гидро- и пневмодатчики, дающие непрерывную информацию о давлении в тормозном приводе, применяют сравнительно редко, так как алгоритмы функционирования, в которых используется эта информация, не получили широкого применения.

Качество регулирования тормозных моментов на колесах автомобиля в большей степени зависит от степени учета инерционности элементов самого автомобиля (колес, тормозного привода, тормозных механизмов) и АБС (датчиков, модуляторов, блоков управления). Наибольшее применение нашли электронные блоки управления, обладающие минимальной инерционностью. Кроме того, только в электронных блоках возможно такое регулирование тормозных моментов, при котором можно учитывать инерционность элементов тормозной системы и ряд других факторов: скорость автомобиля, упругие свойства шин и рессор, гистерезисные потери и др.

Основное достоинство механических АБС в сравнении с электронными — более низкая стоимость (приблизительно в 5 раз).

В последнее время появились полностью электронные системы, которые характеризуются тем, что электронная тормозная педаль не создает давления в приводе, а лишь воздействует на датчики, которые передают сигнал электронному блоку управления. В свою очередь, блок управления направляет этот сигнал на колесные модуляторы. Модуляторы регулируют тормозное давление на каждом отдельном колесе, причем конструкция исполнительных механизмов аналогична тормозным устройствам антиблокировочной тормозной системы. Необходимое рабочее давление создается гидравлическим насосом с электронным управлением через гидроаккумулятор высокого давления. В целях повышения безопасности при каких-либо неполадках в системе тормозное давление может быть создано, как обычно, в тормозном контуре с главным тормозным цилиндром. В автомобиль, оснащенный таким оборудованием, могут быть встроены системы регулирования динамики автомобиля, автоматической регулировки дистанции, а также автоматической парковки.

Дата добавления: 2016-05-25; просмотров: 3647;