Типы тормозных систем и механизмов

Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удержания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных передачах.

На автомобилях должны быть установлены:

рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановки;

стояночная тормозная система, служащая для удержания остановленного автомобиля на месте;

запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Кроме этих систем на автомобилях устанавливают:

вспомогательную тормозную систему

в виде тормоза-замедлителя (на грузовых автомобилях большой грузоподъемности семейств МАЗ, КамАЗ, КрАЗ), используемую при длительном торможении автомобиля, например, на пологом длинном горном спуске;

тормозную систему прицепа, работающего в составе автопоезда, служащую как для снижения скорости движения прицепа, так и для автоматического его торможения в случае обрыва сцепки с тягачом.

Принудительное замедление автомобиля может осуществляться различными способами: механическим (фрикционным), гидравлическим, электрическим и внеколесным торможением.

Наиболее широко для автомобилей применяют фрикционные тормозные механизмы. На легковых автомобилях большого класса часто используются только дисковые тормозные механизмы. На легковых автомобилях малого и среднего классов используются дисковые тормозные механизмы на передних колесах и барабанные колодочные — на задних колесах.

Гидравлические и электрические тормозные механизмы используют как тормоза-замедлители. На ряде автомобилей тормозом-замедлителем является двигатель, выпускная труба которого перекрывается специальной заслонкой. Кроме того, замедление может быть осуществлено при переводе двигателя в компрессорный режим.

Для экстренного торможения и скоростных и гоночных автомобилях иногда применяют особые закрылки, увеличивающие воздушное сопротивление, или используют специальные парашюты (при внеколесном торможении).

Тормозная система состоит из привода и тормозных механизмов, непосредственно осуществляющих торможение вращающихся колес автомобиля или одного из валов трансмиссии.

Об эффективности действия тормозных систем судят по тормозному пути автомобиля от начала нажатия на педаль тормоза до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтовым покрытием. Наилучший результат достигается при одновременном торможении передних и задних колес.

В зависимости от конструкции вращающихся рабочих деталей тормозных механизмов различают барабанные и дисковые тормоза. В первых силы трения создаются на внутренней поверхности вращающегося цилиндра, во вторых — на боковых поверхностях вращающегося диска. Большинство отечественных автомобилей имеют рабочие тормозные системы с колодочными тормозами.

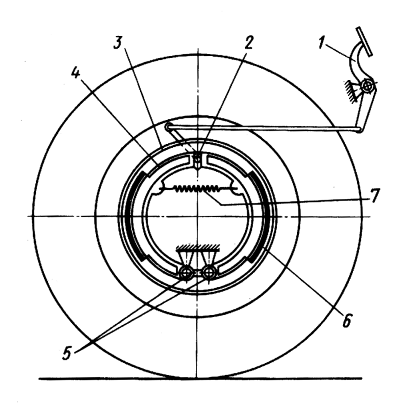

Колесный тормозной механизм представляет собой пару тормозных колодок 4 (рис.1), смонтированных внутри тормозного барабана 3, вращающегося вместе со ступицей колеса. Колодки установлены на неподвижном тормозном диске, опираются на пальцы 5 и стянуты пружиной 7. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки 6. При нажатии на педаль 1 колодки раздвигаются кулаками 2 или поршнями гидроцилиндра до соприкосновения с тормозным барабаном 3. Трение колодок о барабан вызывает торможение колеса. После прекращения давления на педаль колодки пружиной 7 возвращаются в исходное положение.

|

| Рис. 1. Схема колесного тормозного механизма: 1 – педаль тормоза; 2 – разжимной кулак; 3 – тормозной барабан; 4 – тормозная колодка; 5 – пальцы колодок; 6 – накладка колодки; 7 – стяжная пружина |

Барабанный тормоз

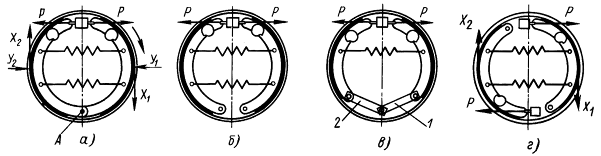

Колодочные тормоза барабанного типа используют в качестве как колесных, так и стояночных тормозных механизмов. Простота и легкость регулирования тормозов, величина создаваемого ими тормозного момента и характер изнашивания тормозных накладок в значительной мере зависят от способа крепления колодок к опорному тормозному диску (рис. 2). Первую по направлению вращения от разжимного устройства колодку называют первичной, а следующую — вторичной. В колодочном тормозе с шарнирным креплением двух симметричных колодок на одной общей неподвижной опоре А (рис. 2,а) действуют следующие силы: сила Р, прижимающая колодки к барабану; реакции У1 и У2 колодок; силы трения Х1 и Х2 между колодками и барабаном.

Момент силы Х1 относительно опоры колодок действует в ту же сторону, что и момент силы Р, и увеличивает прижатие первичной колодки. Момент силы Х2 направлен в обратную сторону по отношению к моменту силы Р и, следовательно, ослабляет прижатие к барабану вторичной колодки. Автомобиль тормозят почти всегда при его движении вперед.

Следовательно, первичная колодка будет постоянно находиться под действием большей силы трения и быстрее износится, чем вторичная. Поэтому, для равномерного изнашивания фрикционную накладку на первичной колодке делают больших размеров, чем на вторичной. В таких тормозах невозможно индивидуальное регулирование положения нижних концов колодок.

|

| Рис. 2. Крепление колодок барабанного тормоза: а – шарнирные на общей неподвижной опоре; б – на отдельных опорах; в – плавающие колодки; г – размещение опор колодок на противоположных сторонах тормозного диска; 1 и 2 – шарнирные звенья; А – опора. |

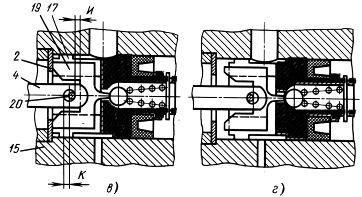

В тормозах с креплением колодок на отдельных опорах (рис.2,б) возможна более точная регулировка. У тормозов с плавающими колодками (рис.2,в) последние при помощи шарнирных звеньев 1 и 2 связаны нижними концами с общей опорой и автоматически устанавливаются в необходимое положение. В этих тормозах регулируют только верхние концы колодок. Такой способ крепления колодок обеспечивает более равномерное их изнашивание по сравнению с колодками тормозов, описанных выше.

При размещении опор колодок на противоположных сторонах тормозного диска (рис. 2,г) на обе колодки действуют одинаковые силы Р. Тогда моменты сил трения Х1 и Х2 будут направлены в ту же сторону, что и моменты сил Р, и, следовательно, обе колодки работают как первичные. Этот тормоз не создает дополнительных нагрузок на подшипники колес, так как силы, действующие на тормозной барабан, равны по величине и уравновешены в одинаковой степени.

При прочих равных условиях тормоз этого типа дает больший тормозной момент по сравнению с моментом тормозов, выполненных по первым трем схемам. В процессе торможения при движении автомобиля задним ходом обе колодки работают как вторичные и тормозной момент заметно уменьшается.

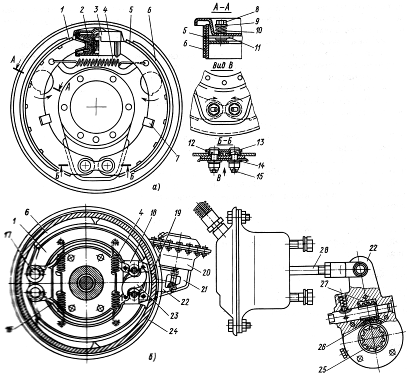

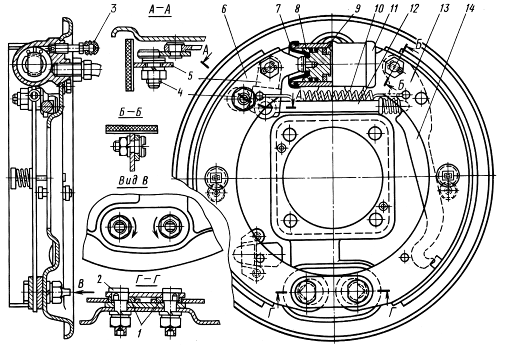

Тормозной диск заднего тормозного механизма прикреплен к фланцу кожуха полуоси ведущего моста, а тормозной диск переднего тормозного механизма — к фланцу поворотного кулака переднего моста. Пружина 4 (рис.3,а) стягивает стальные тормозные колодки 1 и 5, свободно посаженные на опорных пальцах 15, которые закреплены в тормозном диске гайками. На наружных концах пальцев поставлены метки для регулирования и сделаны головки под ключ. В верхней части колодки опираются на эксцентрики 11, под которые поставлены фиксирующие пружины 10. Зазор между колодками и барабаном регулируют при помощи эксцентриков 11. К трущимся поверхностям колодок прикреплены имеющие различный угол охвата накладки из прессованного асбестового материала.

|

| Рис. 3. Тормозные механизмы автомобилей: а – ГАЗ-53А; б – ЗИЛ-130; 1 и 5 – тормозные колодки; 2- колесный цилиндр; 3 – экран колесного цилиндра; 4 – стяжная пружина; 6 – фрикционная накладка колодки; 7 – направляющая скоба колодки; 8 – болт регулировочного эксцентрика; 9 – шайба; 10 – пружина эксцентрика; 11 – регулировочный эксцентрик; 12 – пластина опорных пальцев; 13 – эксцентрик опорных пальцев; 14 – пружинная шайба; 15 – опорный палец тормозной колодки; 16 – суппорт; 17 – ось; 18 – опора ролика; 19 – ролик; 20 – тормозная камера; 21 – кронштейн тормозной камеры; 22 – регулировочный рычаг; 23 – разжимной кулак; 24 – тормозной барабан; 25 – вал разжимного кулака; 26 – червячное колесо; 27 – червяк; 28 – шток. |

Верхние концы колодок упираются в поршни гидравлического разжимного устройства. Экран защищает это устройство от нагревания теплотой тормозного барабана. От бокового смещения колодки удерживаются скобами 7 с пластинчатыми пружинами. Тормозной барабан прикреплен к ступице колеса так, что его можно снимать для доступа к тормозу, не снимая ступицу.

В колесном тормозе автомобиля ЗИЛ-130 (рис. 3,б) на эксцентриковых осях 17 укреплены две литые чугунные колодки 1. Колодки могут разжиматься кулаком 23, который приводится в движение червячным колесом 26, посаженным на шлицевую часть валика кулака. Червячное колесо поворачивается не вращающимся в этот момент червяком, который движется вместе с рычагом 22, получающим движение через шток 28 от тормозной камеры 20. Червячная передача служит для регулировки тормоза.

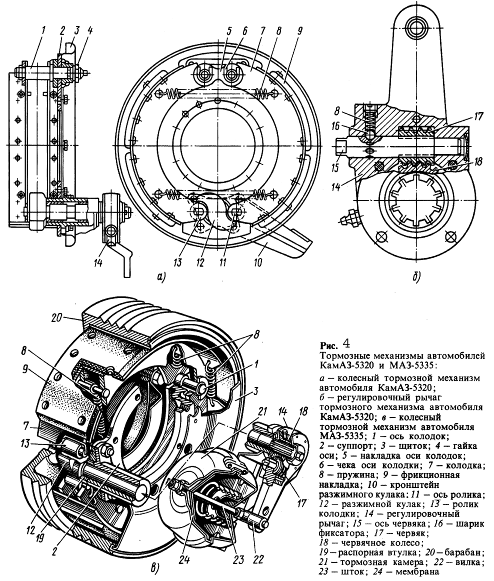

В тормозном механизме автомобиля КамАЗ-5320 (рис. 4,а) тормозные колодки 7 опираются на эксцентрики осей 1, закрепленные в суппорте. На тормозные колодки установлены фрикционные накладки 9. При торможении колодки раздвигаются кулаком 12 и прижимаются к внутренней поверхности (По сравнению с барабанными дисковые тормоза обладают более высокой эффективностью. Поскольку на передние колеса автомобиля при торможении приходится более значительная часть тормозных сил, оснащение передних колес дисковыми тормозами улучшает эксплуатационные качества автомобиля.

|

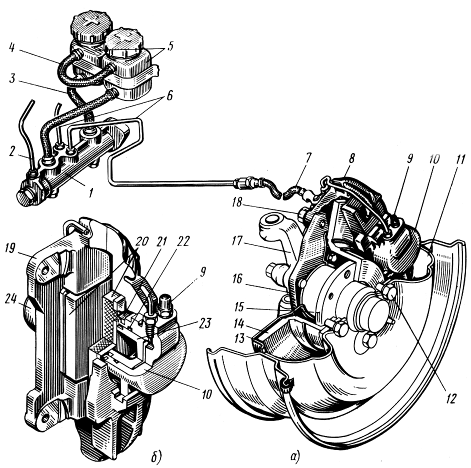

На ступице 15 (рис. 5) переднего колеса укреплен чугунный тормозной диск 14. С двух сторон этого диска помещены тормозные накладки 20, управляемые поршнями 23, перемещающимися в алюминиевых колесных тормозных цилиндрах 10 и 24, которые установлены в суппорте 19. Суппорт двумя болтами 18 прикреплен к кронштейну 16, смонтированному на стойке 17 передней подвески.

При торможении поршни под действием давления жидкости движутся навстречу друг другу и накладками 20 тормозят диск 14, аследовательно, и переднее колесо 11. При растормаживании вследствие упругости уплотнительных колец 22 поршни возвращаются в исходное положение, а накладки отжимаются диском; между диском и накладками поддерживается необходимый минимальный зазор независимо от износа последних.

|

| Рис. 5. Дисковый тормоз переднего колеса автомобиля ВАЗ-2101 «Жигули»: а – общий вид; б – суппорт с рабочими цилиндрами; 1 – главный тормозной цилиндр; 2 – трубопровод к задним тормозным механизмам; 3 – шланг подвода жидкости из бачков; 4 – уравнительный шланг; 5 – бачки для тормозной жидкости; 6 – трубопроводы к передним тормозным механизмам; 7 - гибкий шланг; 8 – соединительная трубка; 9 – штуцер для подкачки тормозных механизмов; 10 и 24 – колесные тормозные цилиндры; 11 – колесо; 12 – колесный болт; 13 – защитный кожух; 14 – тормозной диск; 15 – ступица колеса; 16 – кронштейн суппорта; 17 – стойка передней подвески; 18 – болт; 19 – суппорт; 20 – тормозные накладки; 21 – манжета; 22 – уплотнительное кольцо; 23 – поршень. |

Дисковые тормозные механизмы могут выполняться с неподвижной или плавающей скобой.

Тормозной диск закреплен на ступице переднего колеса, а скоба, выполненная из высокопрочного чугуна, крепится при помощи кронштейна на фланце поворотного кулака. Тормозные легкосъемные колодки помещены в пазах скобы. В скобе имеются два рабочих тормозных алюминиевых цилиндра, размещенных по обе стороны тормозного диска; цилиндры сообщаются между собой при помощи соединительной трубки. Установленные в цилиндрах стальные поршни уплотняются резиновыми кольцами, которые благодаря своей упругости возвращают поршни в исходное положение при растормаживании.

В то же время при изнашивании накладок они позволяют поршню переместиться в новое положение. Такое автоматическое регулирование зазора возможно, так как зазор мал (порядка 0,1мм). При этом повышаются требования к точности изготовления и установки тормозного диска.

При раздельном или дублированном приводе передних и задних тормозных механизмов часто в скобе размещают по два цилиндра с каждой стороны.

В дисковом тормозном механизме с плавающей скобой скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В этом случае цилиндр (в некоторых конструкциях — два или три) расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы в противоположную сторону, благодаря чему обе колодки прижимаются к тормозному диску. Плавающая скоба имеет значительно меньшую ширину по сравнению с неподвижной, что позволяет легко обеспечить отрицательное плечо обкатки. При плавающей скобе ход поршня в два раза больше, чем при неподвижной.

Появились конструкции дисковых тормозных механизмов с качающейся на маятниковом подвесе скобой и односторонним расположением цилиндра (цилиндров). Такая конструкция исключает возможность заедания скобы, наблюдающегося иногда в конструкциях с плавающей скобой.

Дисковый тормозной механизм обладает малой эффективностью.

Так, при расчетном коэффициенте трения f = 0,35 тормозной момент примерно в три раза меньше приводного момента.

Основным достоинством дискового тормозного механизма является его хорошая стабильность, что отражено в статической характеристике, которая имеет линейный характер.

В настоящее время стабильности отдается предпочтение перед эффективностью, так как необходимый тормозной момент можно получить увеличением приводных сил в результате применения рабочих цилиндров большего диаметра или усилителя.

К другим достоинствам дискового тормозного механизма можно отнести следующие:

· меньшую чувствительность к попавшей на накладки воде по сравнению с барабанным тормозным механизмом (давление накладок в 3—4 раза превосходит давление накладок барабанного тормозного механизма, что объясняется меньшей их площадью);

· возможность увеличения передаточного числа тормозного привода благодаря малому ходу поршня;

· хорошее охлаждение тормозного диска, так как тормозной механизм открытый;

· наличие радиальных каналов для более интенсивного охлаждения диска;

· меньшую массу по сравнению с барабанным тормозным механизмом.

Дисковый тормозной механизм неуравновешенный, так как при торможении создается дополнительная сила, нагружающая подшипники колеса. Несколько компенсировать этот недостаток можно, разместив скобу за центром колеса.

Cледует также отметить, что в дисковом тормозном механизме тормозные накладки изнашиваются более интенсивно, чем в барабанном, поэтому необходима более частая смена колодок. Конструкции дисковых тормозных механизмов предусматривают легкую и быструю смену тормозных колодок.

Тормозные приводы

Тормозные приводы могут быть различными по конструкции, в том числе механические, гидравлические, пневматические, электрические и комбинированные. На легковых автомобилях наибольшее распространение получил гидравлический тормозной привод, как с усилителем, так и без него. Механический тормозной привод используют как обязательный привод стояночной тормозной системы. В качестве привода рабочей тормозной системы механический тормозной привод в настоящее время совершенно не применяют. Причинами этого служат следующие его недостатки: сложность, трудность компоновки на автомобиле; трудоемкий уход (необходимость периодического регулирования и смазывания); малый КПД привода.

Механический тормозной привод необходим для стояночной тормозной системы благодаря тому, что он может обеспечить высокую надежность при длительном действии.

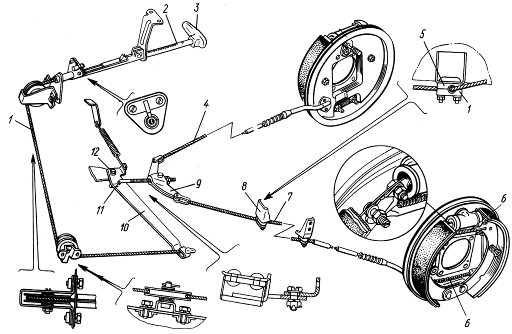

На легковых автомобилях в качестве стояночного тормозного механизма в основном используют тормозные механизмы задних колес с рычажно-тросовым приводом. Сравнительно редко на легковых автомобилях применяется трансмиссионный барабанный тормозной механизм с рычажно-тросовым приводом.

Во всех заводских инструкциях предусмотрено запрещение использования стояночной тормозной системы с трансмиссионным тормозным механизмом для служебного торможения, так как при этом чрезмерно нагружается трансмиссия.

Тормозной гидропривод применяется на всех легковых автомобилях. Его достоинствами являются: малое время срабатывания; равенство приводных сил на тормозных механизмах левых и правых колес; удобство компоновки (в отличие от механического привода гидролиния может быть проложена в любом удобном для монтажа месте); высокий КПД (до 0,95); возможность распределения приводных усилий между тормозными механизмами передних и задних колес в результате применения рабочих цилиндров разного диаметра.

К недостаткам тормозного гидропривода относятся: снижение КПД при низких температурах и возможность выхода из строя тормозной системы при местном повреждении привода. На современных автомобилях обязателен двухконтурный привод: при выходе из строя одного контура обеспечивается возможность торможения неповрежденным контуром, хотя и с меньшей эффективностью.

В гидроприводе некоторых автомобилей рабочие цилиндры имеют резиновые предпоршневые манжеты. В расторможенном состоянии системы должно поддерживаться небольшое избыточное давление, чтобы манжеты были прижаты к стенкам цилиндра, и система оставалась герметичной — жидкость из нее не вытекала, а воздух в нее не попадал. В таких системах для этого в главном тормозном цилиндре обязательно устанавливают обратный клапан. Нагружающая пружина клапана рассчитана на поддержание заданного избыточного давления.

В тормозных системах, где применяются дисковые тормозные механизмы, недопустимо повышение давления в гидроприводе, когда система находится в расторможенном состоянии, так как это и привело бы к постоянному соприкосновению колодок с тормозным диском (например, главный тормозной цилиндр типа "тандем" автомобиля ВАЗ-2108). Обратный клапан в этих тормозных цилиндрах не устанавливают, и предпоршневые полости в расторможенном состоянии системы сообщены с питающей гидролинией через перепускной клапан, а герметизация рабочих цилиндров обеспечивается резиновыми уплотнительными кольцами. Связь с питающей гидролинией в расторможенном состоянии необходима, в частности, при тепловом расширении жидкости. При торможении, когда поршни перемещаются влево, перепускные клапаны закрываются, герметизируя предпоршневые полости.

В данном тормозном приводе, как и в большинстве современных автомобилей, применяется регулятор тормозных сил, предотвращающий вероятность возникновения юза задних колес при торможении.

В некоторых тормозных системах с гидроприводом, где применяются тормозные механизмы: дисковые на передних колесах и барабанные — на задних, в приводе к дисковым тормозным механизмам устанавливают "клапан задержки" для того, чтобы обеспечить одновременное начало торможения всех колес. Связано это с тем, что для прижатия колодок в барабанных тормозных механизмах необходимо вначале создать в приводе некоторое давление, чтобы преодолеть усилие стяжных пружин. В дисковых тормозных механизмах растормаживающие пружины отсутствуют.

Еще более усложненная схема применяется на автомобилях высокого класса. Здесь каждый контур, снабженный автономным вакуумным усилителем, обеспечивает торможение всех колес.

В последние годы получила распространение двухконтурная диагональная схема тормозного привода. Она применяется на автомобилях ВАЗ, "Ауди-100" и многих других. По этой схеме один контур связывает тормозные механизмы левого переднего и правого заднего колес, а другой — правого переднего и левого заднего колес. При выходе из строя одного из контуров сохраняется 50% тормозной эффективности (вместо 30% по установленным нормам). Однако такая схема может применяться только при отрицательном плече обкатки управляемых колес, иначе автомобиль при торможении будет терять устойчивость в результате появления разворачивающего момента.

На легковых автомобилях устанавливают, как правило, вакуумные усилители тормозного привода. На грузовых автомобилях, имеющих тормозной гидропривод, применяют как вакуумные, так и пневмоусилители.

Основные требования к усилителю: обеспечение пропорциональности между усилием на тормозной педали и усилием, создаваемым усилителем (силовое следящее действие); возможность управления тормозной системой при выходе усилителя из строя или при неработающем двигателе.

Каждый усилитель включает исполнительное и следящее устройства. Исполнительное устройство может быть выполнено в виде мембранной или поршневой вакуумной камеры. Следящее устройство включает чувствительный элемент и два клапана — вакуумный и атмосферный. Чувствительный элемент может быть мембранным, рычажным, упругоэластичным. Следящее устройство в некоторых конструкциях размещается отдельно от исполнительного. Вакуумный усилитель, у которого привод к следящему устройству гидравлический, называют гидровакуумным усилителем ("гидровак"), при механическом приводе следящего устройства — вакуумным усилителем ("мастервак"). Главный тормозной цилиндр размещается в большинстве случаев в одном агрегате с усилителем, а иногда отдельно от него.

|

| Рис. 6. Тормозной механизм заднего колеса автомобиля ГАЗ-24 «Волга»: 1 – эксцентрики опорных пальцев; 2 – опорный палец; 3 – перепускной клапан; 4 – регулировочный эксцентрик привода рабочего тормозного механизма; 5 – маятниковый рычаг; 6 – передняя колодка; 7 – защитный колпак; 8 – поршень; 9 – упорное кольцо; 10 – стяжная пружина; 11 – колесный тормозной цилиндр; 12 – разжимной стержень; 13 – задняя колодка; 14 – рычаг тормозного механизма заднего колеса. |

Механический привод тормозных механизмов представляет собой систему тяг и рычагов, соединяющих ножную педаль или ручной рычаг с тормозными механизмами. В современных автомобилях этот вид привода применяют только для стояночных тормозных механизмов. Устройство такого привода в механическом приводе стояночного тормозного механизма автомобиля ГАЗ-24 «Волга», действующего на задние колеса, усилие от рукоятки 3 (рис.7), расположенной справа от рулевой колонки под щитком приборов, через рейку 2, трос 1 и рычаг 10 передается на тягу 11, которая перемещает уравнитель 9, связанный тросами 4 и 7 с рычагом 14 (см. рис.6) тормозных механизмов задних колес. Рычаг 14, поворачиваясь вокруг оси крепления, через разжимной стержень 12, маятниковый рычаг 5 и регулировочный эксцентрик 4 передает усилие на переднюю колодку заднего тормозного механизма. Растормаживание происходит благодаря стяжным пружинам 6 (рис. 7).

|

| Рис.7 Стояночная тормозная система автомобиля ГАЗ-24 «Волга». 1, 4 и 7 – тросы; 2 – рейка; 3 – рукоятка; 5 – направляющая троса; 6 – стяжная пружина; 8 – кронштейн; 9 – уравнитель; 10 – рычаг; 11 – тяга; 12 – ось рычага. |

|

| Рис. 8 Схема тормозной системы с гидроприводом: 1 – впускной трубопровод двигателя; 2 – запорный клапан; 3 – педаль; 4 – главный тормозной цилиндр; 5 – гидровакуумный усилитель; 6 – фильтр; 7 – тормозная колодка; 8 – колесный тормозной цилиндр. |

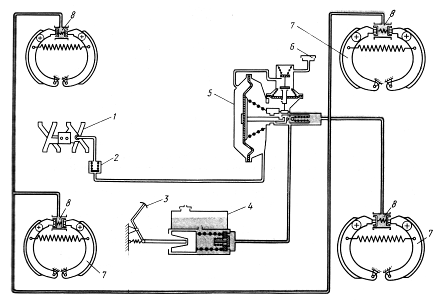

Гидравлический привод, в котором приводное усилие передается тормозной жидкостью, состоит из следующих деталей: главного тормозного цилиндра 4 (рис.8), создающего давление жидкости в системе привода и имеющего резервуар, заполненный тормозной жидкостью; колесных тормозных цилиндров 8, передающих давление тормозной жидкости на тормозные колодки 7; соединительных трубопроводов и шлангов; педали 3 и гидровакуумного усилителя 5 с фильтром 6, соединенного через запорный клапан 2 с впускным трубопроводом 1 двигателя. Вся система постоянно заполнена тормозной жидкостью.

Водитель, нажимая на педаль 3, перемещает через шток в главном цилиндре 4 поршень, который давит на тормозную жидкость. Жидкость вытесняется поршнем из главного, цилиндра, и давление передается через усилитель 5 по трубкам, заполненным жидкостью, в колесные цилиндры 8. Поршни цилиндров разводят тормозные колодки 7, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины колодок отводят их от барабанов, а поршни колесных тормозных цилиндров 8 сближаются. Тормозная жидкость при этом выдавливается по трубкам в главный цилиндр 4, поршень которого также возвращается в исходное положение.

Главный цилиндр гидропривода тормозных механизмов автомобиля ГАЗ-53 А показан на рис. 9. Сверху над цилиндром в общем с ним чугунном литом корпусе 11 имеется резервуар для тормозной жидкости, закрытый крышкой 10. Тормозную жидкость наливают через отверстие, закрытое пробкой 9 с прокладкой. В цилиндре помещен алюминиевый поршень 14, в головке которого расположен перепускной клапан, состоящий из наружной резиновой манжеты 5, пружины 13 и пластинчатого клапана 4, закрывающего перепускное отверстие А. Толкатель 16, стержень которого входит в поршень, тягой 18 соединен с педалью 19 тормоза. Толкатель навинчен на тягу и зафиксирован контргайкой 17. Снаружи он защищен от пыли и грязи гофрированным чехлом 15. Соотношение плеч педали подобрано таким образом, что приложенное к педали усилие увеличивается в несколько раз при передаче его толкателю.

Поршень 14 уплотнен резиновой манжетой 3. Пружина 13 прижимает поршень 14 к упорной шайбе 2, закрепленной в цилиндре стопорным кольцом. В выпускном отверстии цилиндра установлен штуцер 12, через который тормозная жидкость поступает из цилиндра в линию. В пробке 9 сделаны отверстия для сообщения резервуара с атмосферой.

При нажатии на педаль тормоза толкатель через тягу 18 перемещает поршень 14 вправо, сжимая пружину 13 и открывая перепускной клапан 8. Давление жидкости передается в колесные тормозные цилиндры, и тормозные механизмы колес приводятся в действие. При отпущенной педали пружина 13 перемещает поршень влево, а стяжные пружины колодок, воздействуя на поршни колесных цилиндров, вызывают движение жидкости в обратном направлении — в главный цилиндр. Под давлением жидкости открывается обратный клапан 7, пружина 13 сжимается, и жидкость поступает в правую полость цилиндра. Пружина 20 возвращает педаль в исходное положение.

|

| Рис. 9 Главный цилиндр гидропривода тормозных механизмов автомобиля ГАЗ-53А: 1 – стопорное колесо; 2 – упорная шайба; 3 и 5 – манжеты; 4 – пластинчатый клапан; 6 – пружина перепускного клапана; 7 – обратный клапан; 8 – перепускной клапан; 9 – резьбовая пробка; 10 – крышка корпуса; 11 – корпус; 12 – штуцер; 13 – пружина; 14 – поршень; 15 – чехол; 16 – толкатель; 17 – контргайка; 18 – тяга; 19 – педаль; 20 – оттяжная пружина; А и Б – перепускные отверстия; В – компенсационное отверстие. |

|

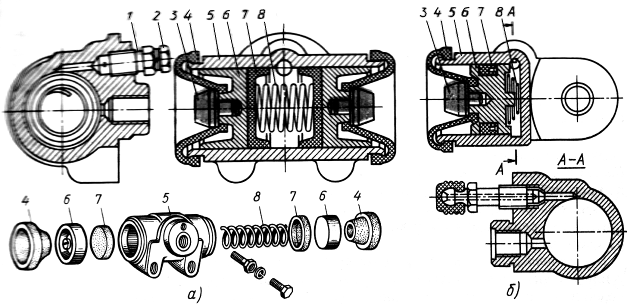

| Рис. 10. Колесные тормозные цилиндры гидропривода тормозных механизмов: а — двухпоршневой; б — однопоршневой; 1 — перепускной клапан; 2 — пробка; 3 — толкатель; 4 — резиновый чехол; 5 — корпус цилиндра; 6 — поршень; 7 — резиновая манжета; 8 — пружина |

В случае утечки жидкости из системы гидропривода тормозных механизмов в правой полости цилиндра создается разрежение, и жидкость из его левой полости, отжимая манжету 5, через перепускные отверстия А поступает в правую полость. Левая полость цилиндра при этом заполняется жидкостью, поступающей из резервуара через перепускное отверстие Б. Избыток жидкости, образующийся при ее возврате в цилиндр, в процессе растормаживания проходит из правой полости цилиндра в резервуар через компенсационное отверстие В.

Двухпоршневой колесный тормозной цилиндр гидропривода тормозных механизмов автомобиля ГАЗ-53А служит для преобразования давления тормозной жидкости в силу, прижимающую колодки к тормозному барабану. Корпус 5 (рис.10,а) цилиндра находится на опорном тормозном диске. Внутри цилиндра помещены два поршня 6 с резиновыми манжетами 7, между которыми установлена пружина 8. В поршне запрессованы стальные толкатели 3, имеющие прорези, в которые входят торцы тормозных колодок.

В однопоршневом тормозном цилиндре переднего колеса автомобиля ГАЗ-24 «Волга» поршень 6 (рис. 10,б) уплотнен резиновой манжетой 7. Колодки прижимаются к тормозным барабанам в результате перемещения поршней под действием жидкости в колесных цилиндрах. Перепускной клапан 1 (рис. 10,а) служит для выпуска воздуха из системы.

Пневматический привод, в котором усилие передается сжатым воздухом, позволяет развивать большие тормозные силы при небольшом усилии водителя, необходимом лишь для открытия устройства, впускающего в систему сжатый воздух. Такой привод применен на автомобилях ЗИЛ-130, КамАЗ-5320, МАЗ-5335 и др. Он особенно удобен грузовых автомобилей большой грузоподъёмности, для автобусов, а также для одновременного торможении тягачей и прицепов или полуприцепов.

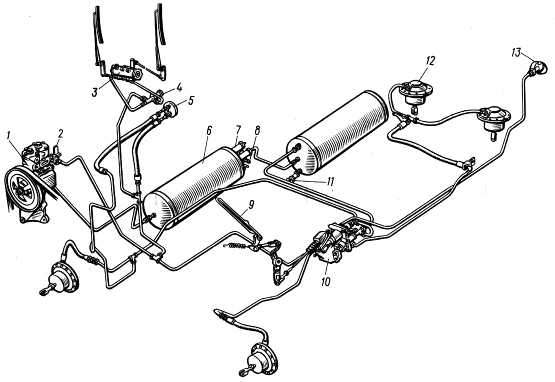

В систему пневматического тормозного привода автомобиля ЗИЛ-130 (рис. 11) входят компрессор 1, воздушные баллоны 6, манометр 5, тормозной кран 10, колесные тормозные камеры 12, педаль 9 тормоза, кран 11 для слива конденсата воды и масла и соединительная головка 13.

Компрессор обеспечивает систему сжатым воздухом. Воздух, поступающий через воздушный фильтр в компрессор 1, сжимается в нем, а затем поступает в баллоны 6. Выход воздуха из баллона невозможен благодаря наличию в компрессоре обратного клапана. Давление воздуха в системе пневматического тормозного привода проверяют по манометру 5. При нажатии на педаль 9 через тормозной кран 10 сжатый воздух поступает из баллонов 6 в тормозные камеры передних и задних колес, что приводит в действие механизмы, раздвигающие тормозные колодки. Растормаживание происходит в результате действия стяжных пружин колодок.

От тормозной системы приводится в действие также механизм стеклоочистителя 3.

|

| Рис. 11. Пневматический тормозной привод автомобиля ЗИЛ-130: 1 — компрессор; 2 — регулятор давления; 3 — стеклоочиститель; 4 — ручка управления стеклоочистителем; 5 — двухстрелочный манометр для контроля давления воздуха в тормозной системе; 6 — воздушный баллон; 7 — предохранительный клапан; 8 — кран отбора воздуха; 9 — педаль тормоза; 10 — комбинированный тормозной кран; 11 — сливной кран; 12 — тормозная камера; 13 — соединительная головка |

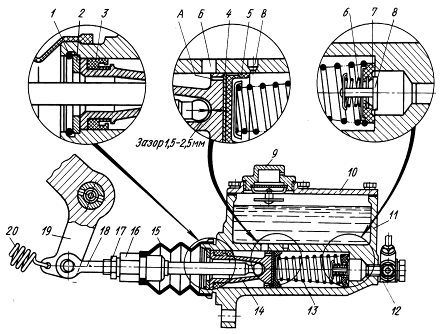

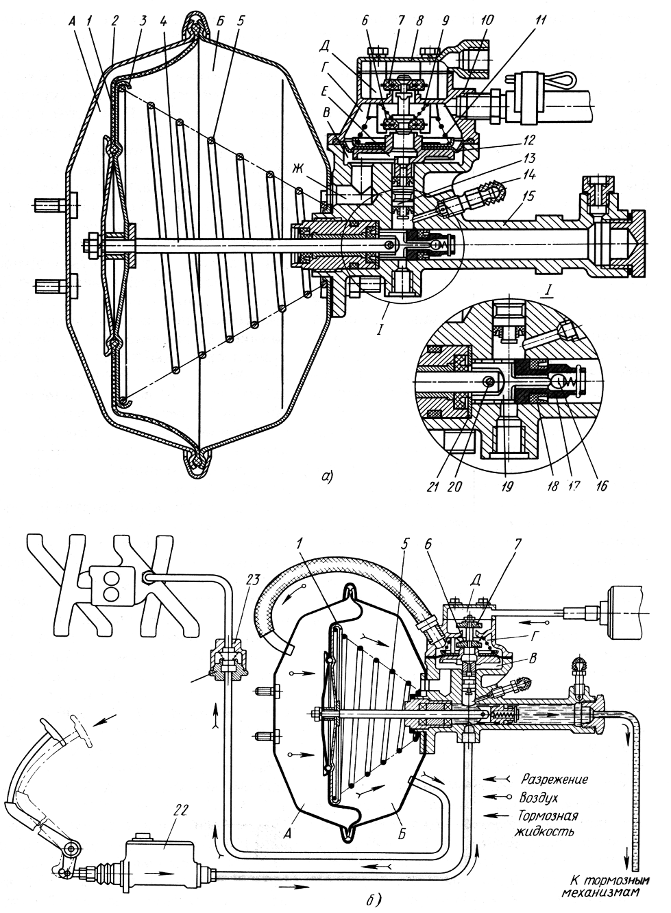

Гидровакуумный усилитель.Корпус 2 (рис.12,а) вакуумной камеры гидровакуумного усилителя автомобилей ГАЗ-53-А и ГАЗ-53-12 представляет собой две штампованные чашки, связанные хомутами. Между чашками зажаты края мембраны 1, нагруженной пружиной 5 и соединенной через тарелку 3 с толкателем 4 поршня 17. Левая полость А вакуумной камеры перед мембраной соединена шлангом с полостью корпуса клапана управления (рис.12,б), а правая полость Б за мембраной — с впускным трубопроводом двигателя.

В цилиндре 15 (рис.12,а)гидровакуумного усилителя, соединенного с главным цилиндром, перемещается поршень 17 с шариковым клапаном 16. Поршень связан с толкателем 4 штифтом 20, который входит в отверстие поршня 17 плотно, а в отверстие толкателя 4 снекоторым зазором К (рис.12,в). В поршне сделаны прорези для толкателя 19 клапана (рис.12,а), представляющего собой плоскую скобу с шипом на конце, которая может немного перемещаться относительно поршня. В цилиндре установлены перепускной клапан 14 для выпуска воздуха и два штуцера для подсоединения трубопроводов. Перемещение поршня ограничено слева упорной шайбой 21.

|

|

| Рис. 12 Гидровакуумный усилитель автомобилей ГАЗ-53А и ГАЗ-53-12: а – конструкция; б – схема работы усилителя; в и г – положение шарикового клапана при неработающем и работающем усилителе; 1 – мембрана; 2 – корпус усилителя; 3 – тарелка мембраны; 4 – толкатель поршня; 5 – пружина мембраны; 6 – вакуумный клапан; 7 – воздушный клапан; 8 – крышка корпуса клапана управления; 9 – пружина воздушного клапана; 10 – корпус клапана управления; 11 – пружина вакуумного клапана; 12 – мембрана клапана управления; 13 – поршень клапана управления; 14 – перепускной клапан; 15 – цилиндр; 16 – шариковый клапан; 17 – поршень; 18 – манжета поршня; 19 – толкатель клапана; 20 – штифт; 21 – упорная шайба поршня; 22 – главный цилиндр; 23 – запорное устройство; А–Ж – полости; И и К – зазоры. |

Между фланцем цилиндра и корпусом клапана управления зажата резиновая мембрана 12, в отверстие которой вставлена тарелка поршня 13. Верхняя часть тарелки служит гнездом для вакуумного клапана 6. Мембрана вместе с тарелкой и поршнем 13 клапана управления отжимается вниз пружиной 11. Вакуумный клапан 6 соединен стержнем с воздушным клапаном 7, удерживаемым в нижнем положении пружиной 9. Полость Д выше воздушного клапана через воздушный фильтр соединена с атмосферой.

В исходном положении под воздействием пружины 9 клапан 7, находящийся на одном стержне с вакуумным клапаном 6, закрыт. При этом полость Д, соединенная через воздушный фильтр с атмосферой, разобщена с полостью Г. Полость Г через открытый вакуумный клапан 6 сообщается с полостью В и полостью Б. Таким образом полость А вакуумной камеры, соединенная шлангом с полостью Г (рис.12,б), будет сообщаться с полостью Б, постоянно подсоединенной к впускному трубопроводу. Давление с обеих сторон мембраны вакуумной камеры будет одинаковым. Вследствие этого под воздействием пружины 5 (рис.12,а)мембрана вместе с толкателем 4 поршня займет крайнее левое исходное положение, при котором поршень 17 упрется в упорную шайбу 21. Толкатель 19 клапана, также упираясь в упорную шайбу, надавит своим шипом на шарик клапана 16 и откроет его.

Гидровакуумный усилитель работает следующим образом. Под действием усилия, приложенного к педали при торможении, жидкость из главного тормозного цилиндра 22 (рис.12,б) вытесняется в трубопроводы, проходит через открытый шариковый клапан гидровакуумного усилителя и поступает к колесным тормозным цилиндрам. При увеличении усилия на педали давление жидкости возрастет, и поршень 13 вместе с мембраной 12 и седлом вакуумного клапана поднимется вверх, преодолевая сопротивление пружины 11. При этом седло прижмется к вакуумному клапану 6, вследствие чего полости В и Г разобщатся.

При дальнейшем перемещении поршня и движении вакуумного клапана, связанного стержнем с воздушным клапаном 7, последний открывается, преодолевая сопротивление своей пружины, в результате чего полость Г сообщается с полостью Д, а следовательно, и с атмосферой. Через полости Д и Г атмосферный воздух по шлангу поступает в полость А вакуумной камеры, в то время как полость Б остается соединенной с впускным трубопроводом двигателя. Вследствие разности давлений в полостях А и Б мембрана вместе со штоком и поршнем передвинется вправо. При этом под действием пружины шарикового клапана толкатель клапана отожмется влево на величину зазора 11 между штифтом 20 и толкателем клапана (рис.12,в), и шариковый клапан закроется (рис.12,г). При движении поршня создается дополнительное давление на жидкость, передаваемое в колесные тормозные цилиндры. Шариковый клапан в это время закрыт, и возросшее давление жидкости не передается на поршни главного цилиндра и клапаны управления.

Следящее действие крана управления обеспечивает пропорциональность между усилием, прикладываемым к педали тормоза, и дополнительным усилием, развиваемым гидровакуумным усилителем. При торможении между давлением тормозной жидкости, действующим на поршень 13 (рис.12,а) снизу, и усилием пружин и давлением воздуха на клапаны сверху в какой-то момент наступает равновесие. Мембрана 12 опускается вниз, воздушный клапан 7 закрывается, и поступление воздуха в полость А прекращается. Если водитель сильнее нажмет на педаль, под действием дополнительной порции тормозной жидкости поршень 13 поднимется, равновесие нарушится, воздушный клапан 7 вновь приоткроется, впустив дополнительную порцию воздуха в полость А. Давление на мембрану 1 увеличится, соответственно возрастет усилие, создаваемое поршнем 17, затем вновь наступит равновесие.

В процессе растормаживания давление жидкости, действующей на поршень клапана, снижается. Мембрана 12 опускается, воздушный клапан закрывается, вакуумный клапан открывается, полость А сообщается с полостью Б, и разрежение с обеих сторон мембраны 1 усилителя становится одинаковым. Возвратная пружина 5 возвращает толкатель 4 вместе с поршнем 17 в исходное положение. Толкатель 19 клапана, дойдя до упорной шайбы 21, останавливается и открывает своим шипом шариковый клапан 16, так как поршень вместе с шариковым клапаном будет еще продолжать движение на величину зазора 11 (рис.12,в) до упора поршня в шайбу 21(рис. 12,а).

При остановке двигателя запорный клапан автоматически разъединяет гидровакуумный усилитель и впускной трубопровод, вследствие чего в усилителе поддерживается разрежение, позволяющее выполнить одно-два усиленных торможения при неработающем двигателе.

При пуске двигателя разрежение будет передаваться в полость Б, и между полостями А и Б на короткое время возникает перепад давлений. Мембрана переместит толкатель 4 вправо на величину зазора К (рис.12,в), не вызывая срабатывания тормозного механизма.

Дата добавления: 2016-05-25; просмотров: 8576;