Расчет демпферных пружин

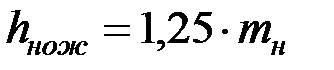

Пружины демпфера крутильных колебаний рассчитываются аналогично нажимным. Поскольку демпферные пружины делают из условий компактности меньшего диаметра, то их модуль m = D/d будет около 4,0…4,5.

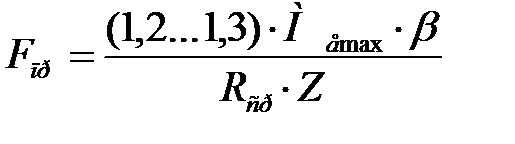

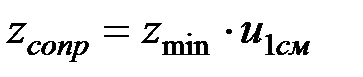

Силу, действующую на каждую пружину, определяют, разделив максимальный крутящий момент на средний радиус размещения пружин:

. (17.15)

. (17.15)

Меmax – максимальный момент двигателя, Нм;

β – коэффициент запаса сцепления (см. формулу (17.1),

Rср – средний радиус расположения пружин (определяется по месту, оставленному внутренним диаметром фрикционных накладок), м;

Z – количество пружин (4…8),

(1,2…1,3) – возможное увеличение крутящего момента двигателя при броске педали сцепления за счет добавления инерционного момента двигателя.

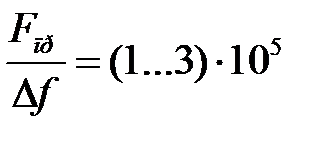

Жесткость демпферных пружин  Н/м.

Н/м.

17.6.3.Расчет шлицевой части вала (первичный вал коробки передач)

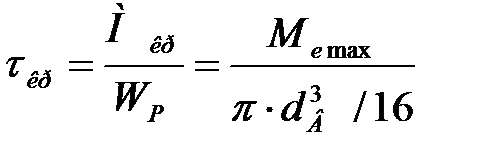

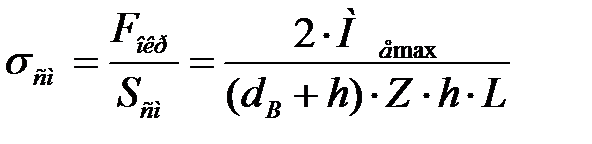

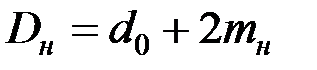

Вал рассчитывается на кручение в шлицевой части. Берется диаметр вала по впадинам – dВ. Из формулы напряжения на кручение:

. (17.16)

. (17.16)

Из этой формулы определяется диаметр вала dВ , с учетом τкр = [τ] = 100…150 МПа.

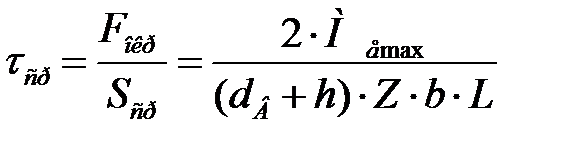

По рассчитанному диаметру вала определяются параметры шлицев по ГОСТу. Выбранные шлицы проверяются на срез и смятие.

Если: Z – число шлицев,

h – высота шлица,

b – ширина шлица,

L – рабочая длина шлица (равна длине ступицы ведомого диска и составляет около 1,2…1,5 от диаметра вала по впадинам dВ).

, (17.17)

, (17.17)

. (17.18)

. (17.18)

Для расчета берется τср = [τ] = 15 МПа, σсм = [σ] =30 МПа (у подвижного шлицевого сопряжения допускаемые напряжения во много раз ниже, чем у неподвижного).

Материалы деталей

Ведомый диск изготавливается из высокоуглеродистой стали, не легированной (Ст 60, Ст 80) толщиной 1,3…2,0 мм. Закаливается в масле до твердости HRC 38 – 48.

Кожух – из малоуглеродистой не легированной стали.

Пластинчатые пружины – из высокоуглеродистой стали толщиной около 1,5 мм. Закаливается в масле.

Нажимной диск – из серого чугуна СЧ 18 – 36, СЧ 16 – 32.

Пружины из легированной стали марок 65Г…85Г. Закалка до твердости HRC 68…80.

§18 КОРОБКА ПЕРЕДАЧ (КП)

18.1. Необходимость применения коробки передач

Механическая коробка передач (КП) необходима для: изменения крутящего момента, идущего к колесам от двигателя; длительного отключения двигателя от трансмиссии; движения задним ходом; изменения скорости движения автомобиля. Узкий диапазон крутящего момента и угловой скорости двигателя не позволяет использовать их без значительных преобразований во многих режимах движения автомобиля.

В качестве примера рассмотрим силовой баланс легкового автомобиля в КП, которого четвертая передача – прямая, а пятая – высшая «экономичная». (Рис. 18.1.):

Fк = Ff +Fa+Fw+Fj×dвр (18.1)

где Fк - сила тяги на ведущих колесах;

- сила сопротивления качению;

- сила сопротивления качению;

- сила от продольного уклона дороги;

- сила от продольного уклона дороги;

- сила сопротивления воздуха;

- сила сопротивления воздуха;

- сила инерции.

- сила инерции.

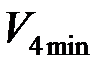

При движении по горизонтальному асфальту на прямой (четвертой) передаче (КП не меняет крутящего момента и угловой скорости от двигателя) максимальная сила тяги ведущих колес соответствует кривой Fк4. На этой передаче достигается наибольшая скорость движения  . Однако, для трогания с места четвертая передача не пригодна по двум причинам. На этой передаче автомобиль имеет высокую минимально устойчивую скорость

. Однако, для трогания с места четвертая передача не пригодна по двум причинам. На этой передаче автомобиль имеет высокую минимально устойчивую скорость  , что приводит к росту работы буксования сцепления с выделением большого количества тепловой энергии. Вторая причина заключается в недостаточном запасе силы тяги, идущей на преодоление сил инерции автомобиля

, что приводит к росту работы буксования сцепления с выделением большого количества тепловой энергии. Вторая причина заключается в недостаточном запасе силы тяги, идущей на преодоление сил инерции автомобиля  , что дает малое ускорение. Следовательно, трогаться лучше на низшей передаче с большим передаточным числом (например на первой), которая позволит значительно увеличить тяговую силу на колесах Fк1.

, что дает малое ускорение. Следовательно, трогаться лучше на низшей передаче с большим передаточным числом (например на первой), которая позволит значительно увеличить тяговую силу на колесах Fк1.

При движении в гору по асфальтированной дороге кривая сил сопротивления «Асфальт» поднимается на величину силы сопротивления уклона и занимает место кривой «Уклон» выше кривой Fк4. Из чего следует, что движение на прямой передаче невозможно. Также требуется увеличить момент, подводимый к ведущим колесам при движении по сухому песку (кривая «Песок»), когда сила сопротивления качению вырастает до значения Ff1.

Для экономичного расхода топлива можно использовать повышенную (пятую) передачу с наименьшим передаточным числом. Однако, максимальная скорость движения автомобиля уменьшится до величины V5max.

|

| V1min |

| F |

| Fк1 |

| Fк2 |

| Fк3 |

| Fк4 |

| Fк5 |

| Асфальт |

| Уклон |

| Песок |

| Fi |

| Ff1 |

| Fj |

| Fw |

| Ff |

| V4min |

| V5max |

| Vmax |

| V |

Рис. 18.1. Влияние условий движения на выбор передачи в КП

18.2. Специальные требования к КП

КП должна обеспечивать:

1. Необходимый диапазон изменения передаточных чисел (от 3…4 - легковые, до 20…25 – вездеходы).

2. Минимально возможный интервал между передаточными числами соседних передач, для рациональной загрузки двигателя.

3. Сближение передаточных чисел наиболее ходовых передач.

4. Минимальную работу буксования сцепления при трогании автомобиля с места путем обеспечения низкой минимально устойчивой скорости.

5. Минимальное время для переключения передач.

6. Минимальные затраты энергии водителем на управление коробкой.

7. Возможность отбора мощности для использования вспомогательных агрегатов (кран, лебедка и т.д.).

8. Произвольный характер изменения передаточного числа, а не как на мотоциклах – только последовательно.

9. Устранение ошибок при включении передачи заднего хода и невозможность включения двух передач одновременно.

10. Надежная фиксация включенной передачи при любых режимах эксплуатации.

11. Бесшумность работы КП.

18.3. Механическая коробка передач

Кинематическая схема

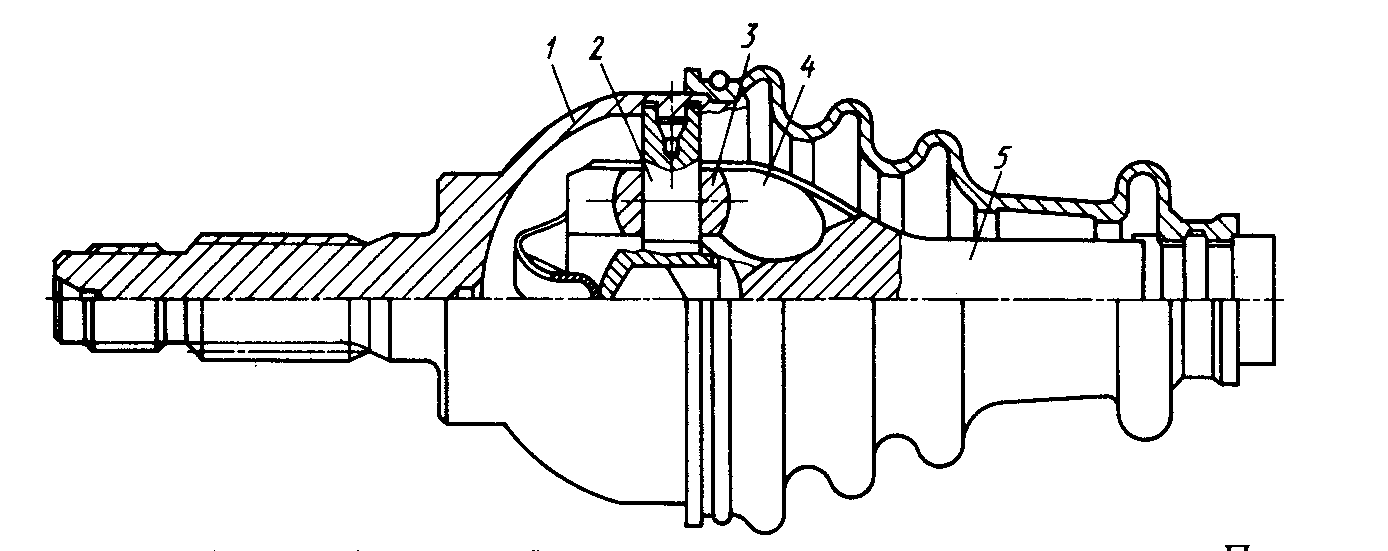

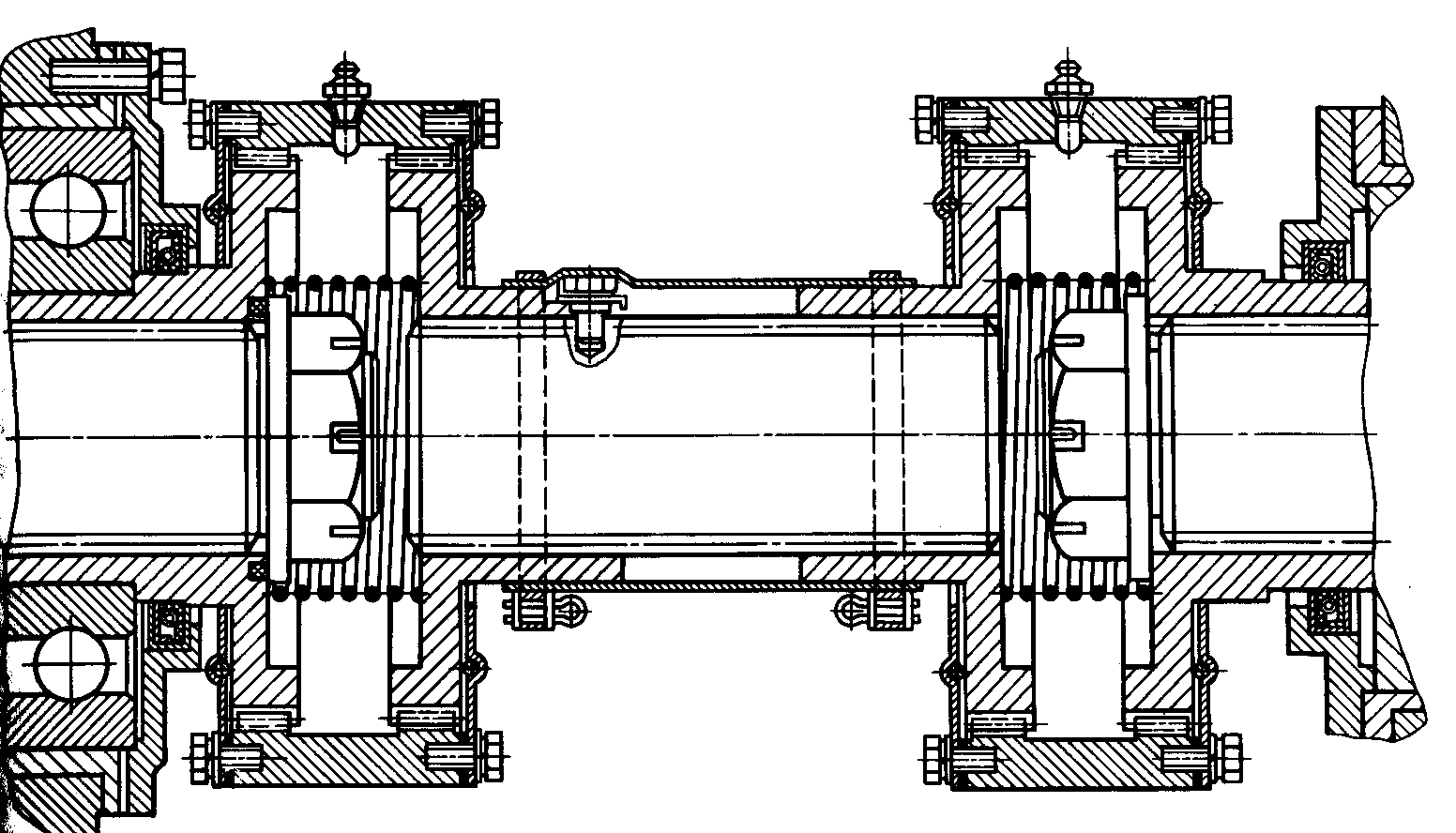

Наибольшее распространение на грузовых автомобилях, а также легковых классической компоновки получили трехвальные коробки передач. Примерная схема такой КП показана на Рис. 18.2. (автомобиль МАЗ).

Крутящий момент от двигателя передается на ведомый диск сцепления 1 и далее по первичному валу коробки 2 на шестерню 3.

Все шестерни в данной КП косозубые за исключением шестерен первой передачи. Косозубые шестерни работают с меньшим шумом и более прочны, однако, ввести их в зацепление между собой путем относительного перемещения, например, как прямозубые первой передачи, невозможно. По этой причине все косозубые шестерни введены в зацепление постоянно при сборке.

Со вторичным валом 7 в крутильном направлении шестерни жестко не связаны (установлены на подшипнике относительно вала). Для передачи момента от шестерен на вторичный вал служат синхронизатор.

Например, при включении второй передачи водитель, перемещая рычаг 11, передвигает ползуном 9 синхронизатор 6 вдоль вала 7 налево к шестерне.

Синхронизаторы 4 и 6 устанавливаются на вторичном валу 7 с помощью шлицев. У косозубых шестерен вторичного вала имеется еще один зубчатый венец для соединения с синхронизатором (здесь этот венец не показан, подробнее - на Рис. 18.3. ниже).

Подойдя к шестерне, синхронизатор 6 соединяется с ней своим зубчатым венцом, обеспечивая связь этой шестерни с вторичным валом через себя. Момент с первичного вала 2 через первую пару шестерен 3 (эта пара принимает

Рис. 18.2. Кинематическая схема трехвальной коробки передач

участие во всех, кроме прямой, передачах) переходит на промежуточный вал 5, далее через вторую пару шестерен 8 (вторые пары шестерен меняются в зависимости от выбранной передачи и называются "сменные") и синхронизатор 6 на вторичный вал 7. Проходя зубчатые зацепления, момент меняется пропорционально их передаточному числу.

Таким же образом включаются третья и пятая передачи. При включении первой передачи водитель ползуном перемещает прямозубую шестерню по шлицам вторичного вала до вхождения ее в зацепление с соответствующей прямозубой шестерней промежуточного вала.

При включении прямой (четвертой) передачи синхронизатор 4 ползуном 10 перемещается вправо до зацепления с шестерней 3 первичного вала. В этом случае момент с первичного вала через синхронизатор 4 переходит сразу на вторичный вал 7, не изменяясь, т.е. напрямую.

Передаточное число каждой передачи, кроме прямой, вычисляется путем перемножения передаточных чисел обеих пар шестерен, принимающих участие в данной передаче. Передаточное число пары шестерен можно определить отношением диаметра ведомой шестерни к диаметру ведущей.

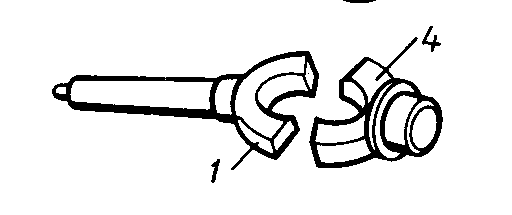

Работа инерционного синхронизатора

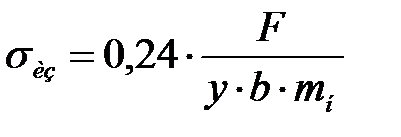

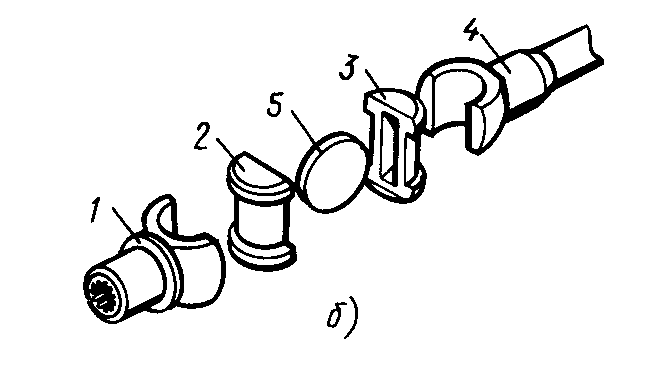

Работа инерционного синхронизатора показана на примере включения второй передачи на Рис. 18.2. Синхронизатор выполнен с блокирующим корпусом. Водитель рычагом из кабины передает усилие на палец 8 (Рис 18.3. а) в сторону шестерни 2. Ступица 10 вместе с корпусом 6, соединенным со ступицей фиксатором 11 переместится к шестерне 2 до соприкосновения корпуса с конической поверхностью 4 шестерни.

| а. |

| А |

| У |

| Вид А |

| а |

| В |

| F |

| Fт |

| в |

| F |

| в. |

| в. |

| б. |

Рис. 18.3. Работа инерционного синхронизатора с блокирующим корпусом

В общем случае угловая скорость шестерни 2 отличается от угловой скорости вторичного вала 1 и синхронизатора на нем, поскольку вторичный вал вращается со скоростью соответствующей предыдущей, только что отключенной передаче. По выравнивающей поверхности 4 начинается скольжение между шестерней и корпусом синхронизатора. Возникающий момент трения захватывает корпус синхронизатора и стремится повернуть его за шестерней 2. Однако корпус 6 поворачивается в окружном направлении лишь на величину зазора «а» между корпусом и пальцем 8 (рис. 18.3. б, в).

Палец 8 попадает в паз 12 корпуса 6 и блокируется там силой трения «F».

Любое усилие «F» от пальца 8 передается через блокирующую поверхность 13 с блокирующим углом «В» на корпус 6 и далее на поверхность 4 (Рис. 18.3. а) шестерни 2, что приводит к еще большему росту силы трения «Fт» и надежному удержанию пальца в пазу корпуса.

Работа трения по поверхности 4 (рис. 18.3. а) преобразует кинетическую энергию шестерни 2 и связанных с ней деталей КП и сцепления в энергию тепловую до тех пор, пока угловые скорости шестерни 2 и корпуса 6 не сравняются.

При отсутствии относительного проскальзывания корпус 6 перестает давить на палец 8 силой трения «Fт». Палец под действием силы «F» на поверхность 13 отталкивает корпус 6 в окружном направлении назад на величину «а» (Рис. 18.3. б), выходит из паза 12 и продвигается к шестерне 2 вместе со ступицей 10. Шарик фиксатора 11 утопает, сжимая пружину, и не препятствует перемещению ступицы относительно корпуса синхронизатора 6. Перемещаясь на величину «в» (Рис. 18.3. г), ступица вводит в зацепление зубчатые венцы 5 и 7 (Рис. 18.3. а).

Крутящий момент с шестерни промежуточного вала переходит на шестерню 2 по зубчатому венцу 3, далее через венцы 5 и 7, ступицу 10 на вторичный вал 1.

Синхронизирующая поверхность 4 с углом наклона «У» служит для выравнивания угловых скоростей шестерни и вторичного вала с помощью работы сил трения.

Блокирующая поверхность 13 с углом наклона «В» служит для удержания от соприкосновения зубчатых венцов 5 и 7 до устранения их относительной скорости.

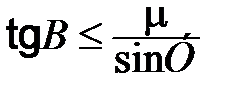

Для того, чтобы не произошло преждевременного включения должно выполняться условие:  . Коэффициент трения μ = 0,1…0,15.

. Коэффициент трения μ = 0,1…0,15.

Также широкое распространение получили синхронизаторы с блокирующими пальцами (КамАЗ) и с блокирующими кольцами ("ВАЗ"). Принцип их работы точно такой же, как и у рассмотренного синхронизатора с блокирующим корпусом.

18.4. Основы расчета трехвальных коробок передач

1. На основе требований к КП обосновывается минимально потребный диапазон передаточных чисел и количество ступеней КП.

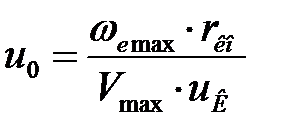

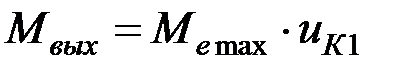

2. На основе тягово-динамического и экономического расчетов определяется передаточный ряд. Передачу с передаточным числом "1" (прямая) обычно принимают в качестве «скоростной» и это значение передаточного числа подставляют в формулу на место uK для расчета передаточного числа главной передачи:  , здесь rко – радиус качения ведущих колес, ωemax – максимальная угловая скорость двигателя, Vmax - максимальная скорость движения автомобиля из мощностного баланса, uк - передаточное число, при котором достигается максимальная скорость движения. Передаточное число первой передачи uK1 рассчитывается из условия максимального динамического фактора, соответствующего данному типу автомобилей. Ограничивается uк1 по условиям отсутствия пробуксовки ведущих колес при трогании автомобиля с места по сухому асфальту.

, здесь rко – радиус качения ведущих колес, ωemax – максимальная угловая скорость двигателя, Vmax - максимальная скорость движения автомобиля из мощностного баланса, uк - передаточное число, при котором достигается максимальная скорость движения. Передаточное число первой передачи uK1 рассчитывается из условия максимального динамического фактора, соответствующего данному типу автомобилей. Ограничивается uк1 по условиям отсутствия пробуксовки ведущих колес при трогании автомобиля с места по сухому асфальту.

Передаточные числа остальных передач подбирают, считая их членами ряда геометрической прогрессии.

Кроме того, добавляется еще "экономичная" передача с передаточным числом меньше единицы. Это число может выпадать из ряда геометрической прогрессии. Значение его лежит обычно в диапазоне 0,7…0,8. Максимальная скорость на этой передаче не достигается.

3. Поскольку в каждой передаче, кроме прямой, участвует постоянная пара зацепления и сменная (см. рис. 18.2. )  , производится разбивка передаточного числа каждой передачи между

, производится разбивка передаточного числа каждой передачи между  и

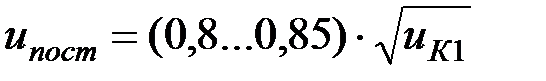

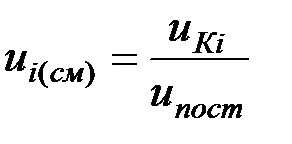

и  . Постоянная пара для всех передач одна и она сразу определяется из практического опыта по передаточному числу первой передачи:

. Постоянная пара для всех передач одна и она сразу определяется из практического опыта по передаточному числу первой передачи:  . Соответственно передаточное число любой сменной пары:

. Соответственно передаточное число любой сменной пары:

4. Определяется количество зубьев наименьшей шестерни первой передачи. Обычно эта шестерня является сменной и располагается на промежуточном валу в первой передаче.

По опыту для трехвальных КП:  .

.

5. Определяется число зубьев сопряженной шестерни (ведомая сменная шестерня первой передачи, расположенная на вторичном валу):

.

.

Из опыта известно, что суммарное количество зубьев сопряженных шестерен :  .

.

6. Сохраняя принятое  для всех пар однотипных шестерен (всех косозубых или всех прямозубых) корректируются передаточные числа всех передач, но чтобы их фактические значения отличались не более 5% от рассчитанных по п.2.

для всех пар однотипных шестерен (всех косозубых или всех прямозубых) корректируются передаточные числа всех передач, но чтобы их фактические значения отличались не более 5% от рассчитанных по п.2. должно быть для всех шестерен одинаково, поскольку у всех пар шестерен одно межосевое расстояние (расстояние от промежуточного вала до вторичного или первичного).

7. Подбирается окружной нормальный модуль шестерен, обычно по номограмме и округляется до ближайшего по ГОСТу. Модуль определяется для самой напряженной передачи (это первая передача), и у всех остальных он будет такой же, чтобы сохранить межосевое расстояние для всех пар шестерен.

Номограмма для определения модуля выглядит так:

|

|

|

|

Рис. 18.4. Вид номограммы для определения модуля зубчатого колеса

- ближе к этому значению для легковых автомобилей и легких условий эксплуатации,

- ближе к этому значению для легковых автомобилей и легких условий эксплуатации,

- большие значения модуля для грузовых автомобилей и тяжелых условий эксплуатации.

- большие значения модуля для грузовых автомобилей и тяжелых условий эксплуатации.

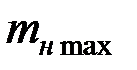

8. Для косозубых шестерен определяется торцевой модуль:

, где: γ – угол наклона зуба, 20…450 (у прямозубых γ = 0). Меньшие значения угла у легковых автомобилей.

, где: γ – угол наклона зуба, 20…450 (у прямозубых γ = 0). Меньшие значения угла у легковых автомобилей.

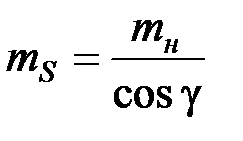

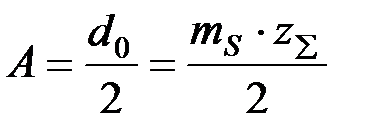

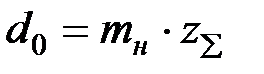

9. Определяется межосевое расстояние:

- межосевое расстояние для прямозубых шестерен (

- межосевое расстояние для прямозубых шестерен (  - диаметр делительной окружности), м.

- диаметр делительной окружности), м.

- для косозубых.

- для косозубых.

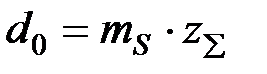

10. Определяются геометрические параметры шестерен:

- диаметр делительной окружности  (или

(или

у косозубых).

у косозубых).

- высота головки зуба  ,

,

- высота ножки зуба  ,

,

- наружный диаметр шестерни  ,

,

- диаметр шестерни по впадинам  .

.

|

|

|

|

|

Рис. 18.5. Расчетная схема зубчатого колеса

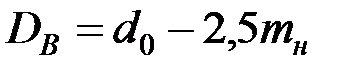

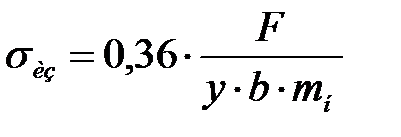

11. Ширина зубчатого венца b определяется из условий прочности зуба на изгиб по формуле:

- для прямозубых шестерен,

- для прямозубых шестерен,

- для косозубых.

- для косозубых.

F – окружная сила, действующая на расчетный зуб со стороны зуба сопряженной шестерни,

y – коэффициент формы зуба, определяется по справочнику,

b – ширина зубчатого венца.

Все размерности – по международной системе единиц СИ.

12. В завершении производится проверка зубьев на контактную прочность. [σК] = 1000…1800 МПа.

Смазка с высокой вязкостью значительно повышает площадь контакта. Если масленый слой разорвется, то площадь контакта резко уменьшится и начнется задир поверхности зуба.

Для оценки характера нагружения валов и построения действительных эпюр изгибающих и крутящих моментов необходимо выполнить эскизную проработку КП. Геометрические размеры шестерен уже известны (см. пункты с 1 по 12). Компоновка и кинематика КП также известны. Известны и силовые факторы (силы и моменты). Все это вместе позволяет построить эпюры моментов, по которым производится расчет валов.

Валы рассчитываются на жесткость, что заранее обеспечивает их прочность. Прогиб валов не должен превышать 0,2 мм, что обеспечивает малую шумность работы КП и допускаемые величины динамических нагрузок зубьев шестерен.

Изготавливают вал одного диаметра, наибольшего по расчету, чтобы избежать концентраторов напряжений в местах перехода диаметров.

Материал шестерен – сталь: 12ХН3А, 18ХГТ, 35Х, 40Х, 40ХА.

§19 КАРДАННАЯ ПЕРЕДАЧА

Карданная передача служит для передачи потока мощности между узлами трансмиссии, взаимное линейное и угловое положение которых изменяется в процессе работы.

Требования к карданной передаче

1. Обеспечивать синхронную связь угловых скоростей вращения ведущего и ведомого звеньев.

2. Допускать углы отклонения между осями валов превышающие максимально возможные в процессе эксплуатации.

3. Критические частоты вращения должны превышать максимально возможные в течении всего периода эксплуатации.

4. Обеспечивать частичное демпфирование динамических нагрузок трансмиссии.

5. Не допускать возникновение шумов и вибраций во всем интервале рабочих скоростей.

19.1. Классификация карданных передач

1. По кинематике.

1) Шарниры равных угловых скоростей (ШРУС).

2) Шарниры неравных угловых скоростей.

2. По конструкции.

1) С простыми карданными шарнирами (шарнирами Гука). Это шарниры неравных угловых скоростей (асинхронные).

| Ведущая и ведомая вилки |

| Крестовина (сопрягается с вилкой через подшипники) |

| α |

Рис. 19.1. Простой асинхронный карданный шарнир

2) Шариковые шарниры равных угловых скоростей с делительными рычажками или делительными канавками (Рис. 19.2.).

|

| 7 6 |

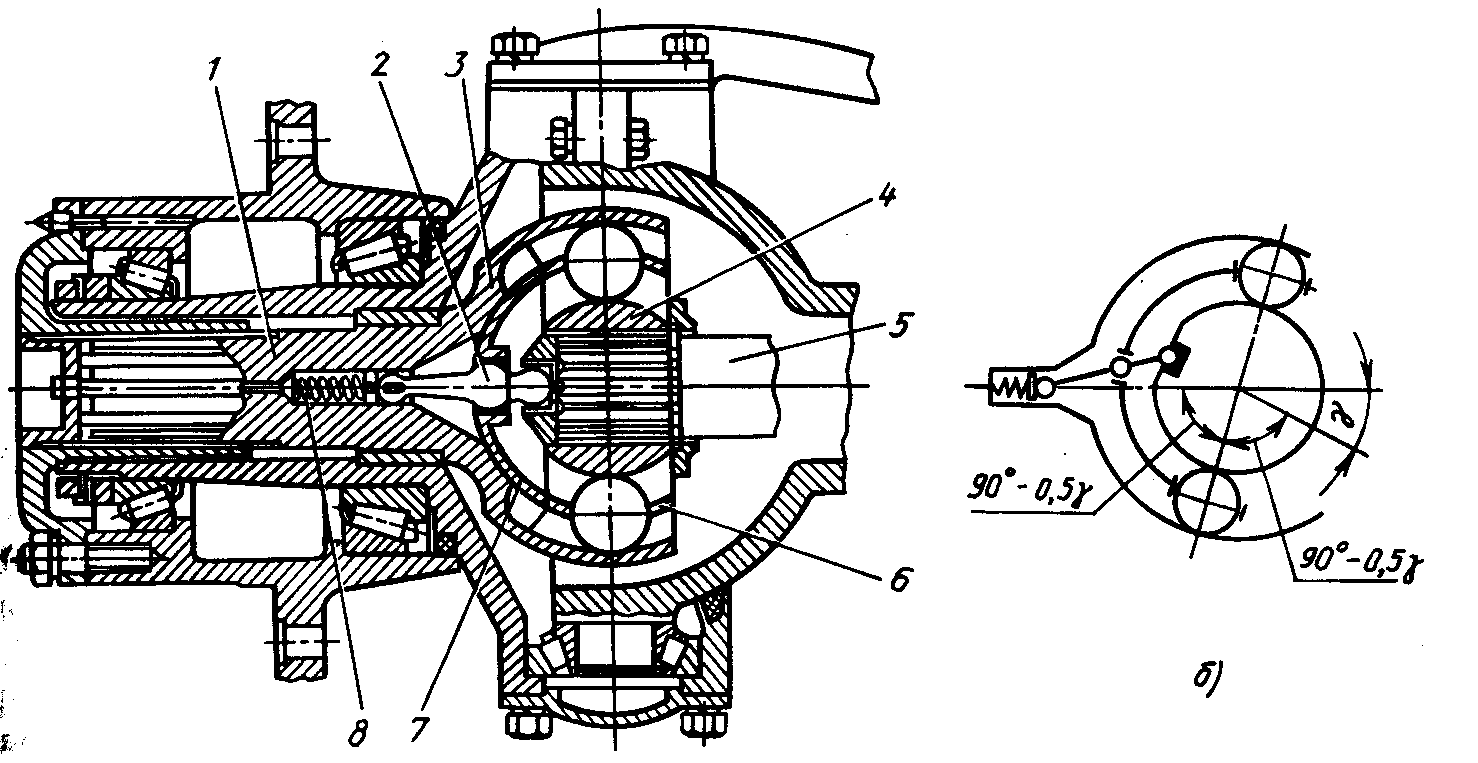

Рис. 19.2. Шарнир равных угловых скоростей (ШРУС) с делительным рычажком Рцеппа:

На рис. 19.2.: 1 - ведомый вал, 2 – делительный рычажок, 3 – сферическая чашка (часть ведомого вала), 4 – сферический кулак (на шлицах ведущего вала), 5 – ведущий вал, 6 – сферической сепаратор шариков, 7 – пружина сжатия для беззазорной установки рычажка.

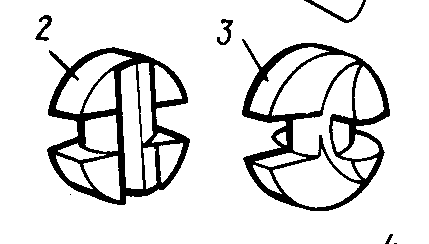

Наибольшее распространение получили ШРУСы с делительными канавками Рис. 19.3. На современных отечественных автомобилях передний привод осуществляется с использованием как раз таких шарниров. Снаружи (возле колеса) обычно устанавливается шестишариковый шарнир Бирфильда. Он позволяет поворачивать управляемое колесо до 450:

|

Рис. 19.3. ШРУС с делительными канавками наружный (у колеса)

На рис. 19.3. а) показан чертеж шарнира, а на б) схема шарнира и размещение шарика 2 в корпусе 1 и кулаке 4. Под цифрой 3 показан сферический сепаратор, который одновременно сопрягается со сферической поверхностью корпуса 1 по радиусу R2 и сферической поверхностью кулака 4 по радиусу R1. Вал 5 через внутренний шарнир соединяется с главной передачей, а на вал, идущий от корпуса 1 крепится ведущее колесо автомобиля.

Внутренний шарнир (расположенный ближе к дифференциалу), также равных угловых скоростей, еще позволяет менять длину привода для компенсации от хода подвески, перемещаясь продольно (Рис. 19.4.). Он называется универсальным и выглядит так:

|

Рис. 19.4. ШРУС с делительными канавками внутренний.

В нем сепаратор 4 имеет разные центры наружной и внутренней сферы (Рис. 19.4.). Кроме того, сфера сепаратора, которая сопрягается с корпусом 1 переходит в узкой своей части вообще в конусную поверхность. Канавки в корпусе 1 и кулаке 3 продольные, поэтому шарик не только перекатывается, но и проскальзывает во время продольного перемещения вала с кулаком 4. Максимальный угол наклона такого шарнира, в связи с выше перечисленным, не превышает 200.

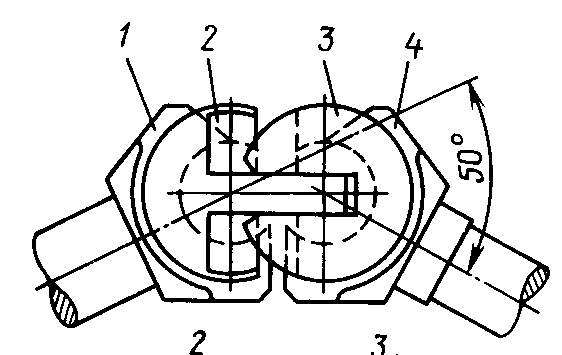

3) Трехшиповые карданные шарниры равных угловых скоростей

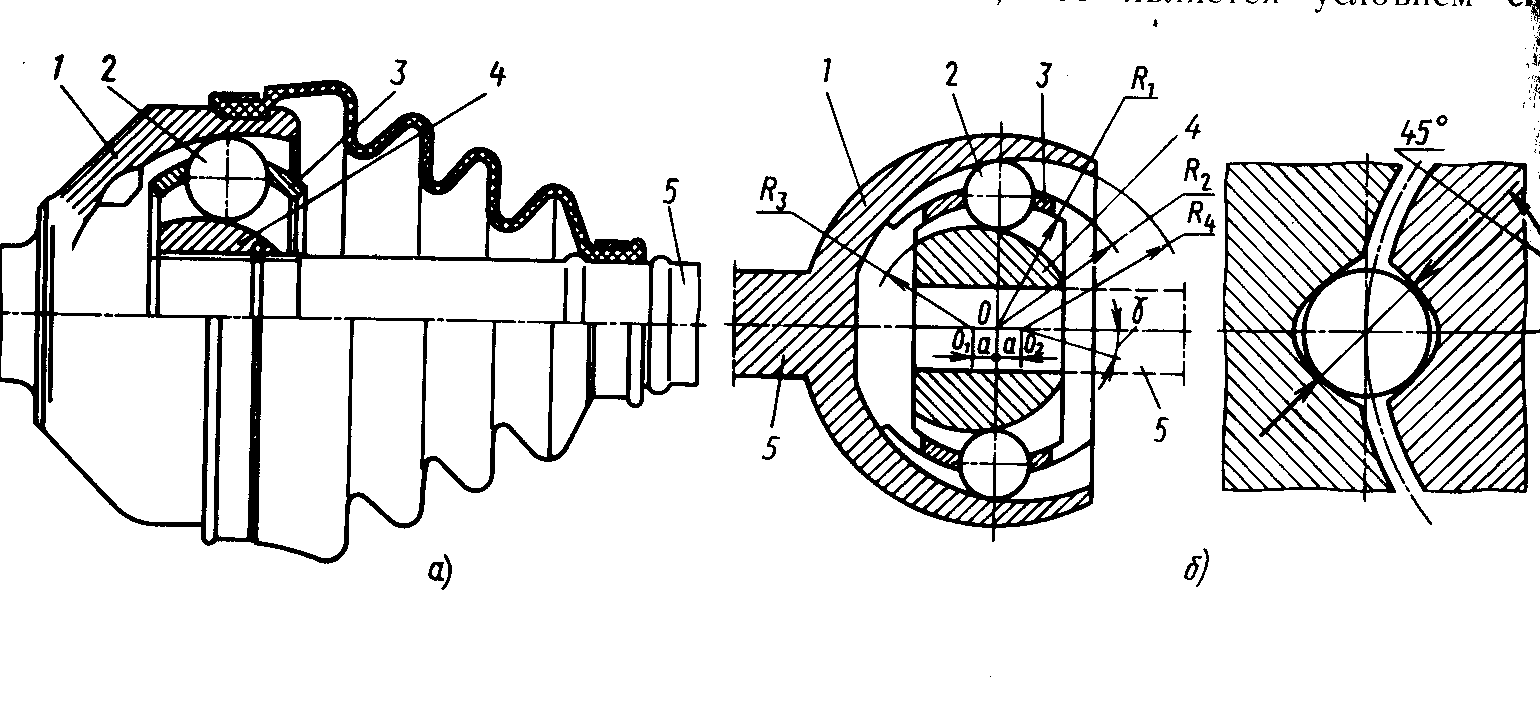

На рис. 19.5. показан жесткий трехшиповый ШРУС (только меняет угол между валами, поэтому стоит снаружи.), универсальный шарнир такого же типа позволяет иметь продольные перемещения приводу для компенсации перемещения от подвески.

|

Рис. 19.5. Трехшиповой жесткий ШРУС

На три шипа 2 надеты ролики 3, которые перекатываются по вилке 4. Кроме того, возможно перемещение ролика вдоль шипа 2.

ШРУСы этого типа получили незначительное распространение из-за большей нагруженности деталей.

4) Кулачковые карданные шарниры (равных угловых скоростей):

|

|

|

и дисковые карданные шарниры:

|

3. По жесткости на кручение.

1) С жесткими шарнирами.

2) С упругими (эластичными) шарнирами.

4. По предельному углу отклонения.

1) С полными карданами (угол отклонения более 400). Эти шарниры рассмотрены выше.

2) С полукарданными шарнирами (углы не превышают 1,5…2,00, см. Рис. 19.6.):

Рис. 19.6. Полукарданный шарнир

Средний вал на рис. 19.6. по краям имеет зубчатые колеса, которые находятся в зацеплении с зубчатыми муфтами, а те, в свою очередь, перекрывают своими зубьями шестерни ведущего (слева) и ведомого (справа) валов. В каждом зубчатом зацеплении возможен небольшой перекос, что позволяет получить небольшое угловое отклонение ведомого вала относительно ведущего. Но, поскольку зубчатые сопряжения находятся с перекосом, то изнашиваются они быстро и неравномерно.

К полукарданным шарнирам относятся также и упругие муфты.

19.2. Кинематика асинхронного карданного шарнира Гука

У такого шарнира (рис. 19.7.) ведомый вал вращается неравномерно относительно ведущего, если между осями валов есть угол отклонения α.

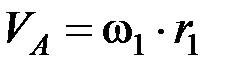

Ведущий вал вращается равномерно со скоростью ω1. Это ровное вращение вал получает из КП и его скорость вращения известна. Можно определить угловую скорость ω2 через ω1.

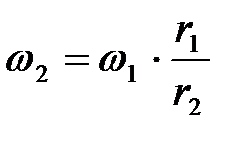

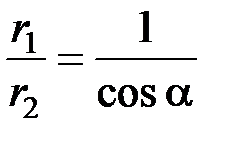

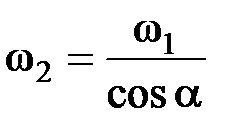

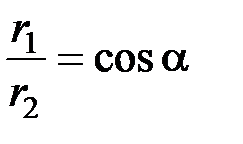

Если взять любую произвольную точку, принадлежащую обоим валам, например точку А, и найти линейную скорость этой точки через угловые скорости валов ω1, ω2 и соответствующие радиусы r1 и r2, то получим:  и

и  соответственно.

соответственно.

| А |

| В |

| С |

| r1 |

| α |

| r2 |

| ω1 |

| ω2 |

| α |

Рис. 19.7. Асинхронный шарнир Гука

Поскольку левые части формул есть одно и то же - VА, то и правые части уравнений равны. Приравняем правые части уравнений и выразим неизвестную:

(19.1)

(19.1)

Из прямоугольного треугольника АВС видно, что  , следовательно:

, следовательно:

(19.2)

(19.2)

Поскольку в общем случае косинус угла меньше единицы, тогда ω2 больше ω1.

Через 900 поворота первого вала вокруг своей оси валы займут следующее положение (Рис. 19.8.):

Точка А теперь неудобна для рассмотрения, т.к. на плоскости рисунка не будет видно угла между осями валов. Выбираем любую другую точку, например - М.

| М |

| НВ |

| О |

| r1 |

| α |

| r2 |

| ω1 |

| ω2 |

| α |

Рис. 19.8. Ведущий вал повернулся вокруг своей оси на 900

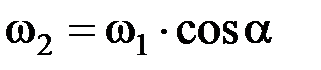

Используя ту же логику: сначала определить линейную скорость точки М через угловую скорость и радиус первого вала, затем через угловую скорость и радиус второго вала, приравнять правые части этих двух формул, выразить, как неизвестную ω2 через ω1, получим прежнюю зависимость (19.1):

Однако, теперь соотношение радиусов из прямоугольного треугольника МНО изменилось:  , а значит:

, а значит:

(19.3)

(19.3)

В общем случае косинус меньше единицы, следовательно ω2 будет меньше ω1. Еще через 900 (от первого случая 1800) валы займут положение, как на первом рисунке и ведомый вал снова будет опережать ведущий.

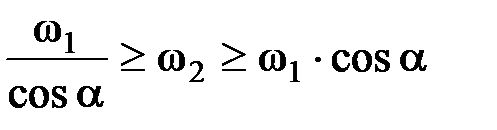

Вывод: если угол α отличен от 0, то ведомый вал расположенный за асинхронным шарниром Гука испытывает колебание угловой скорости, то опережая ведущий вал, то отставая от него по синусоидальному закону. Так происходит с периодом 1800 поворота валов вокруг своей оси. Ведомый вал в таком случае имеет угловую скорость ω2:

(19.4)

(19.4)

Если же α = 0, то cos α = 1, тогда ω2 = ω1.

Два правила установки асинхронных шарниров

Биение угловой скорости после прохождения асинхронного шарнира приведет к колебаниям линейной скорости движения автомобиля, что вызовет значительные инерционные силы. Чтобы избежать этого недостатка, необходимо компенсировать колебания угловой скорости после первого шарнира установкой второго такого же шарнира, работающего с той же амплитудой, но в противофазе относительно первого. Тогда второй шарнир будет полностью гасить колебания первого.

Второй шарнир устанавливается на другом конце карданного вала, таким образом, как показано на схеме:

| α1 |

| α2 |

| α1 = α2 α2 |

| Шлицевая муфта |

| ω1 |

| ω2 |

| ω3 |

Рис. 19.9. Правильное положение шарниров карданной передачи

Первое правило. Чтобы второй шарнир работал с такой же амплитудой биения угловой скорости, как у первого, углы α1 и α2 должны быть равны.

Второе правило. Чтобы второй шарнир работал в противофазе к первому, вилки по концам одного вала должны лежать в одной плоскости (см. Рис. 19.9.).

Графически компенсация биения угловой скорости вторым шарниром показана на Рис. 19.10.

Первое правило нарушить сложно, т.к. обеспечивается оно установкой агрегатов на заводе.

Второе правило часто нарушается при разборке карданной передачи. В карданной передаче имеется шлицевая муфта, позволяющая валу менять свою длину (передний конец карданной передачи закреплен в КП, а задний конец совершает вертикальные перемещения вместе с ведущим мостом на подвеске, из-за чего длина вала должна меняется, что и позволяет шлицевая муфта).

Если при ремонте вал разъединяется по шлицевой муфте, расположенной, как показано на схеме, то дальнейшая сборка муфты по незнанию или невнимательности возможна с нарушением второго правила. Такое (в середине вала) расположение муфты характерно автомобилям повышенной проходимости из-за больших углов отклонения валов. У дорожных автомобилей угол отклонения валов небольшой (до 8…100), что позволяет вынести шлицевую муфту перед первым шарниром и сделать вал неразборным.

| ω |

| φ |

| ω |

| φ |

| ω |

| φ |

| 900 |

| 1800 |

| 2700 |

| ω1 |

| ω2 |

| ω3 |

| ω2 |

| ω1 |

| ω3= |

| Только после первого шарнира |

| Только после второго шарнира |

| После обоих шарниров |

Рис. 19.10. Компенсация неравномерности вращения

В случае использования непарного шарнира (например третьего) угол отклонения валов в этом шарнире стремятся задать близким к 00, но не равным нулю, т.к. при нулевом угле подшипники в шарнире перестают перекатываться и давят в одном месте, выдавливая смазку и деформируя поверхности шипов крестовины в месте контакта с роликами («бринеллирование»).

При больших углах отклонения валов у подшипников шарниров падает КПД из-за больших потерь на перекатывание роликов, а, следовательно, и ресурс. При малых углах – падает ресурс из-за ухудшения смазки и «бринеллирования». Оптимальным считаются углы для парных шарниров 4…60, для одиночных - 1…20.

19.3. Критическая частота вращения карданной передачи

(КЧВ)

КЧВ – такая фиксированная частота вращения вала, при которой наблюдается потеря поперечной устойчивости вала вследствие резонанса поперечных колебаний (поперечный прогиб резко возрастает вплоть до разрушения).

При вращении вала в докритической зоне возникает центробежная сила из-за смещенного центра масс вала относительно его центра вращения (это смещение вызвано погрешностью при изготовлении и сборке). Центробежная сила возмущает поперечные колебания на поперечной упругости вала. Каждому текущему значению частоты вращения будет соответствовать своя амплитуда прогиба. При достижении критической скорости вращения частота вынужденных колебаний от центробежных сил сов падает с собственной частотой поперечных колебаний – возникает резонанс поперечных колебаний. Амплитуда прогиба резко увеличивается и возможно разрушение деталей карданной передачи.

Если быстро пройти критическую частоту, продолжая наращивать скорость, вал снова попадет в устойчивое состояние, т.к. частота вынужденных колебаний перестанет совпадать с собственной. Однако, для возникновения резонанса достаточно и кратной частоты вынужденных колебаний. Поэтому существует не только первая, но и вторая, третья и т.д. резонансные частоты.

В эксплуатации максимальные рабочие частоты вращения карданного вала не должны достигать первой резонансной частоты. При этом необходимо учитывать, что в результате износа опор, появления зазоров собственная частота поперечных колебаний вала уменьшается, приближаясь к максимальной эксплуатационной, как показано на графике:

| nкр |

| пробег тыс. км |

| 20…40% |

Коэффициент запаса должен быть не меньше 1,5…2,0.

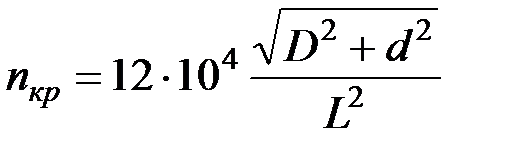

Для критической частоты вращения была выведена эмпирическая зависимость:

, где: nкр – критическая частота вращения карданного вала, min-1; D – наружный диаметр вала трубчатого сечения, м; d – внутренний диаметр вала, м; L – длина вала, м.

, где: nкр – критическая частота вращения карданного вала, min-1; D – наружный диаметр вала трубчатого сечения, м; d – внутренний диаметр вала, м; L – длина вала, м.

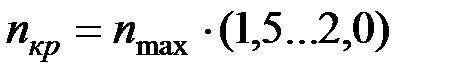

Как уже говорилось, необходимо, чтобы:  .

.

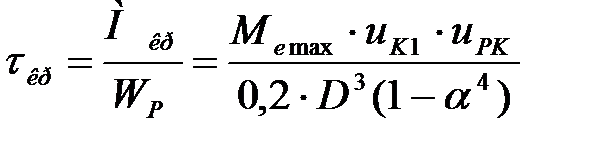

19.4. Расчет на прочность деталей карданной передачи

Короткие валы (L/D ≤ 10) рассчитываются только на простой вид нагружения – кручение  .

.

α = d / D – отношение диаметров вала (внутреннего и наружного).

Длинные валы считают еще и на критическую частоту nкр.

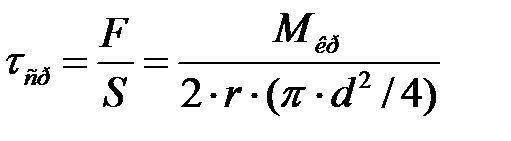

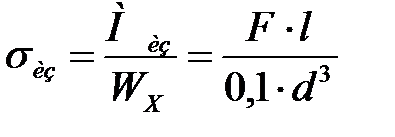

Крестовины по основанию шипа рассчитываются на срез и на изгиб:

| l |

| F |

| F |

| r |

| d |

,

,

.

.

Вилка считается на изгиб и кручение одновременно (сложнонапряженное состояние):

| плечо на изгиб |

| плечо на кручение |

| опасное сечение |

| место приложения силы |

| l |

| l1 |

§20 ГЛАВНАЯ ПЕРЕДАЧА (ГП)

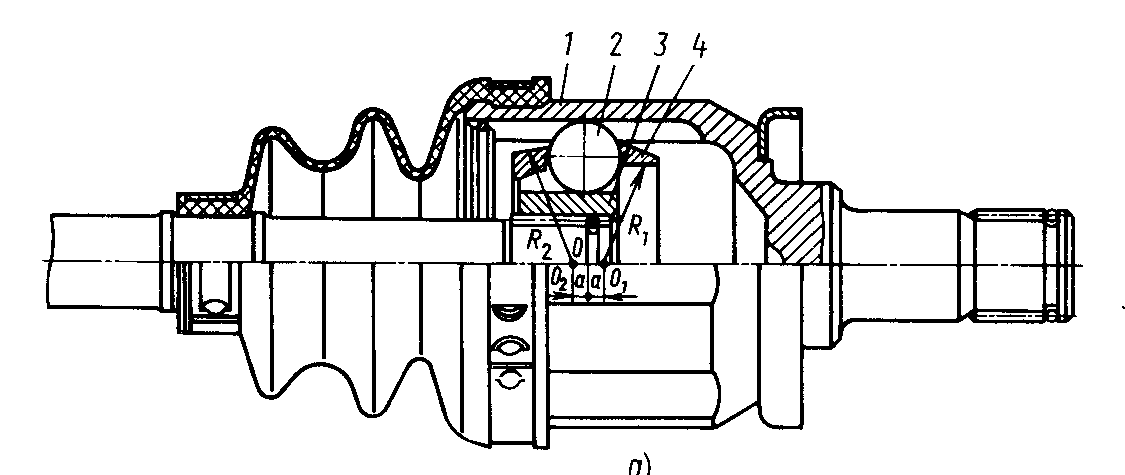

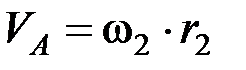

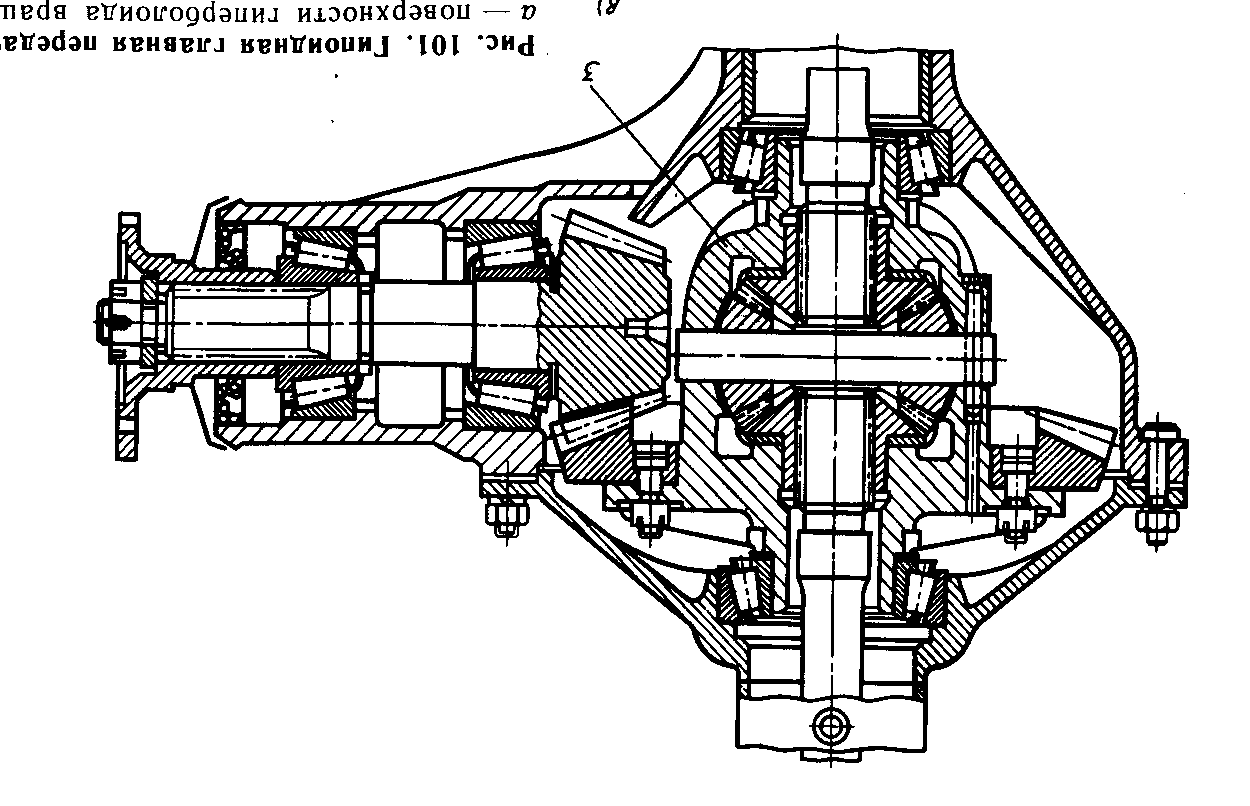

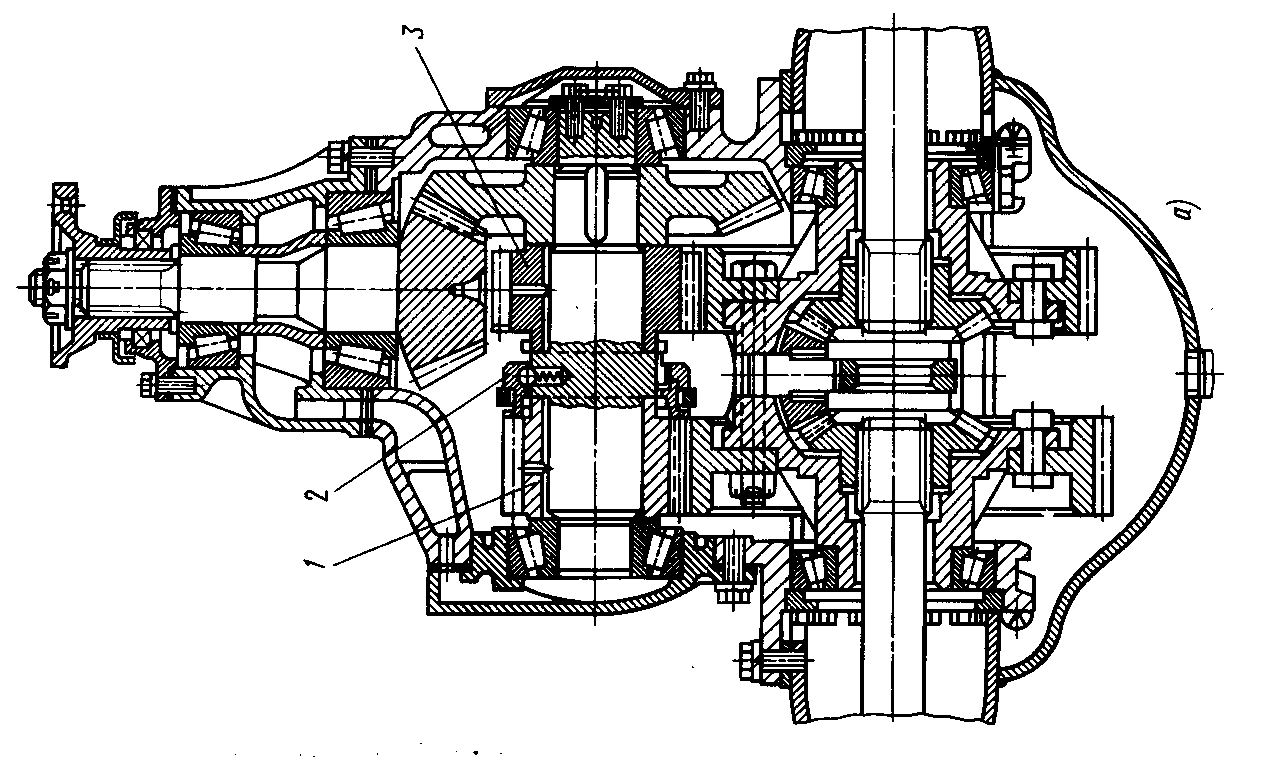

Главная передача служит для увеличения крутящего момента и передачи его под определенным фиксированным углом через дифференциал на ведущие колеса. Чертеж ГП показан на верхнем, а схема на нижнем Рис. 20.1.

ГП представляет собой в простом случае пару конических шестерен. Чем больше передаточное число ГП (uo), тем меньших размеров получается коробка передач и наоборот. Поскольку, чем меньше от общего передаточного числа приходится на данный узел (КП или ГП), тем меньше в нем диаметры ведомых шестерен, определяющих размер узла.

Общее передаточное число трансмиссии (  ), обеспечивающее движение в различных дорожных условиях и режимах находится в диапазоне от 12 у легковых автомобилей до 50 у дорожных грузовых.

), обеспечивающее движение в различных дорожных условиях и режимах находится в диапазоне от 12 у легковых автомобилей до 50 у дорожных грузовых.

|

| Дифференциал |

| Ведущие колеса |

| Полуоси |

| Ведущая шестерня ГП |

| Ведомая шестерня ГП |

| Хвостовик ведущей шестерни |

Рис. 20.1. Схема простой конической одинарной главной передачи

20.1. Классификация главных передач

1. По числу пар зацепления.

1) Одинарная ГП (рассмотренная на рис. 20.1., характерна для легковых и легких грузовых автомобилей).

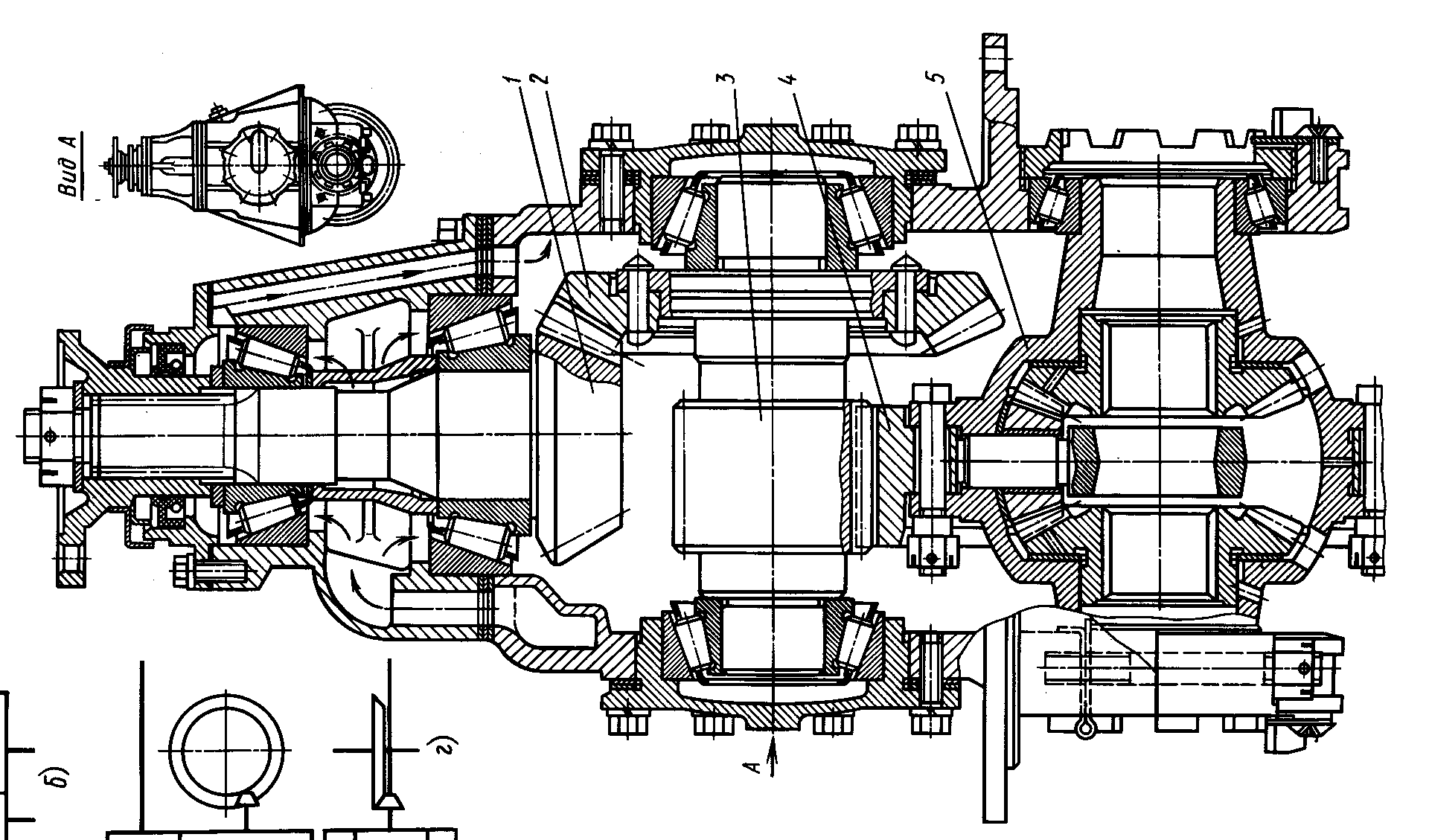

2) Двойная ГП ( у средних и тяжелых грузовых автомобилей):

|

| 1 2 |

| 3 4 |

| 5 4 |

Рис. 20.2. Двойная главная передача

1 – ведущая коническая шестерня первой пары шестерен,

2 – ведомая,

3 – ведущая цилиндрическая шестерня второй пары зацепления,

4 – ведомая,

5 – дифференциал.

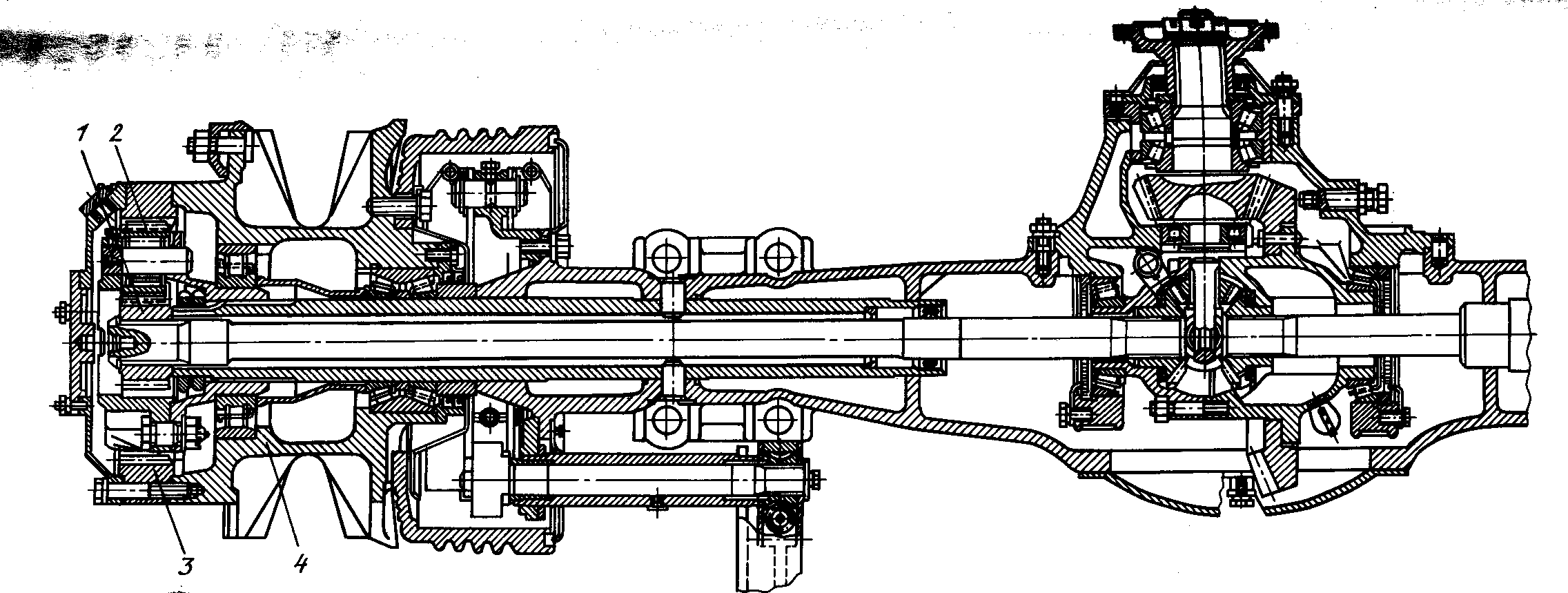

2. По расположению в трансмиссии двойные делятся на:

1) Центральные (показана на рисунках выше).

2) Разнесенные (Рис. 20.3.). У разнесенных цилиндрическая пара зацепления уносится в колеса в виде колесного редуктора (шестерни размещаются внутри колеса).

Двойная разнесенная ГП может быть и с бортовым редуктором (пара зацепления размещается перед колесом).

Двойная центральная ГП может быть с переменными передаточными числами (двухступенчатая ГП), как у коробки передач.

На рис. 20.3. изображены:

1 – планетарный редуктор в ступице колеса,

2 – ступица колеса.

|

Рис. 20.3. Двойная разнесенная ГП с колесным редуктором

3. По виду шестерен одинарные ГП делятся на (Рис. 20.4.):

1) Червячные.

2) Конические.

3) Гипоидные.

4) Цилиндрические у переднеприводных автомобилей с поперечным расположением двигателя (на рис. 20.4. не показана).

| 1) |

| 2) |

| 3) |

| е |

Рис. 20.4. Классификация ГП по виду шестерен

4. По форме зубчатого зацепления бывают:

1) Прямозубые (сейчас практически не применяются).

2) Косозубые.

3) Шевронные.

4) С винтовым зубом.

Применение двойных разнесенных ГП позволяет существенно увеличить дорожный просвет и разгрузить детали трансмиссии от центрального редуктора до ведущих колес в 3…6 раз. Применяются такие передачи в автомобилях МАЗ, Икарус, троллейбусах и т.д.

Двойные двухступенчатые ГП (Рис. 20.5.) обычно применяют для автомобилей, работающих на пересеченной местности:

|

На рис. 20.5.:

1 – цилиндрическая шестерня пониженной передачи.

2 – муфта переключения передач,

3 – цилиндрическая шестерня повышенной передачи.

Такая передача позволяет существенно расширить передаточный ряд и сохранить стандартные узлы трансмиссии, заменив лишь задний ведущий мост. К недостаткам можно отнести более высокую стоимость и больший вес неподрессоренных масс.

В последнее время простые конические передачи вытесняются гипоидными, которые имеют многие преимущества червячных передач:

- повышенная плавность зацепления и бесшумность работы;

- повышенная нагрузочная способность при тех же габаритах;

- обеспечивает компоновочные преимущества за счет смещения ведущего вала вверх у грузовых и вниз у легковых автомобилей.

Недостатком гипоидных передач является более низкий КПД, тем ниже, чем больше смещение осей шестерен.

7.2. Основы расчета главной передачи

Поскольку большинство конических пар рассчитываются по среднему радиусу зацепления, их расчет можно производить по методике цилиндрических пар путем замены реальной конической на эквивалентную цилиндрическую. Замена производится путем поворота ведомой и ведущей шестерен вокруг полюса зацепления Р в одну плоскость с сохранением величин средних радиусов и ширины «в» (рис. 20.6.).

| в |

| F |

| Rср |

| rср |

| Rср |

| rср |

| в |

| F |

Рис. 20.6. Преобразование конической пары в цилиндрическую

Конические пары требуют очень тщательной регулировки с точностью совпадения вершин образующих конусов до сотых долей миллиметра. Только в этом случае достигается максимальная площадь контакта:

При малейшем изменении регулировки площадь контакта резко снижается:

«Гуляющий контакт» «Линейный» контакт

Подшипники устанавливаются с преднатягом. Взаимное положение шестерен выверяется индикаторной головкой (сначала устанавливается ведущая шестерня, а вместо ведомой вал-приспособление с индикаторной головкой, потом ставится ведомая шестерня относительно ведущей).

Качество регулировки проверяется на краску (тонким слоем красятся зубья ведущей шестерни, прокатываются по ведомой и визуально оценивается площадь отпечатанного контакта).

Признаками разрегулировки являются шум и масло на гайке хвостовика.

§21 ДИФФЕРЕНЦИАЛ

Дата добавления: 2016-05-25; просмотров: 2068;