Требования к рулевому управлению

1. Обеспечение высокой маневренности.

2. Минимальные затраты энергии на управление.

3. Минимальные обратные удары на рулевое колесо при движении по неровной дороге.

4. Отсутствие люфтов в приводе.

5. Стабилизация управляемых колес в направлении прямолинейного движения.

6. Правильная кинематика поворота управляемых колес, обеспечивающая чистое качение управляемых колес без бокового проскальзывания.

25.1. Классификация рулевого управления

1. По компоновке.

1) Левостороннее расположение руля.

2) Правостороннее (Япония, Англия, Австралия, Индия и т.д.).

2. По способу изменения траектории движения.

1) С поворотом управляемых колес.

2) С поворотом управляемых осей (пневмокаток).

3) Складыванием шарнирно-сочлененных звеньев (есть у тракторов).

4) Изменением тягово-тормозных сил по бортам.

3. По конструкции рулевого механизма.

1) Червячные:

а) червяк – зубчатый сектор (рис. 25.2.) (применяются редко из-за низкого КПД).

Рис. 25.2. Рулевой механизм «червяк-сектор»

б) червяк – ролик (рис. 25.3.) (применяется часто на легковых автомобилях классической компоновки):

Рис. 25.3. Рулевой механизм «червяк-ролик»

2) Винтовые:

а) винторычажные рулевые механизмы (применяются крайне редко);

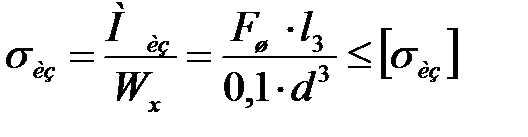

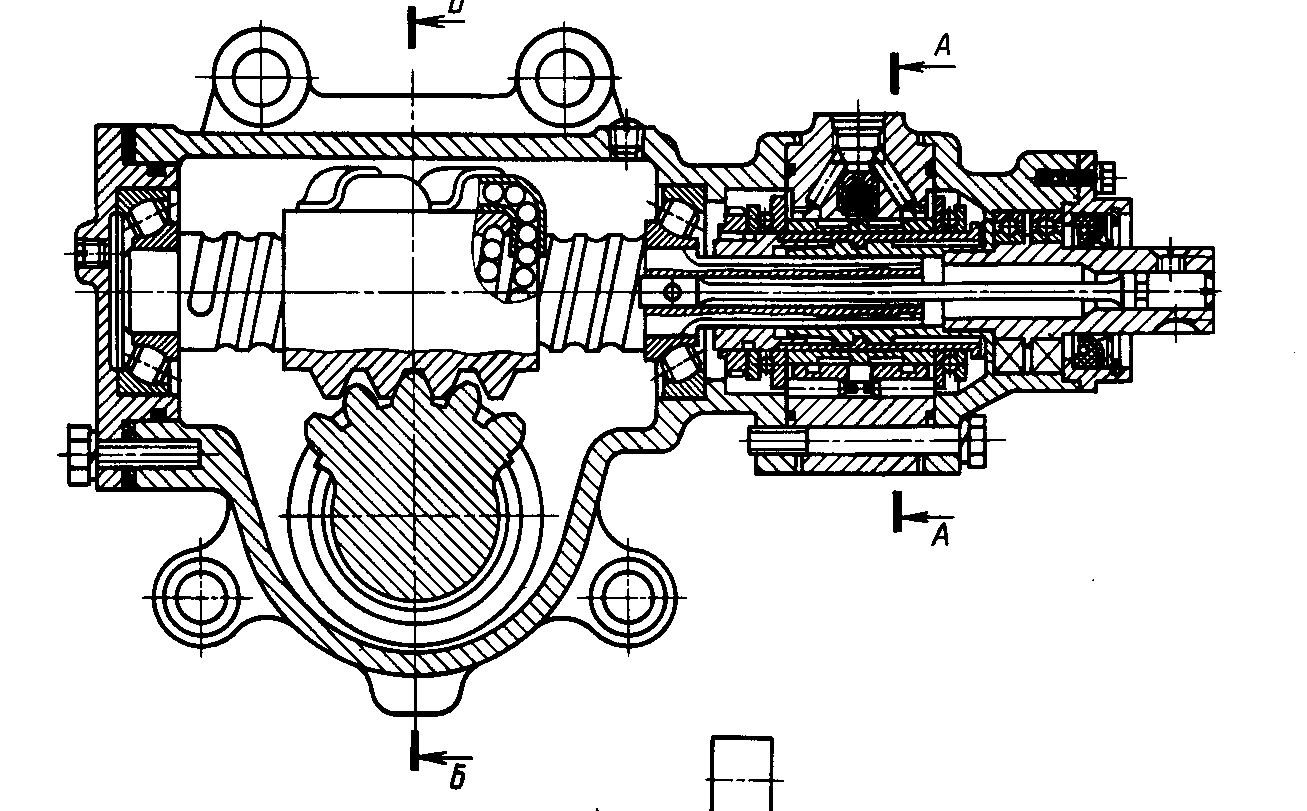

б) винтореечные рулевые механизмы (Рис. 25.4.) (применяются широко на автомобилях ЗИЛ, МАЗ, КамАЗ и т.д.):

Рис. 25.4. Винтореечный рулевой механизм

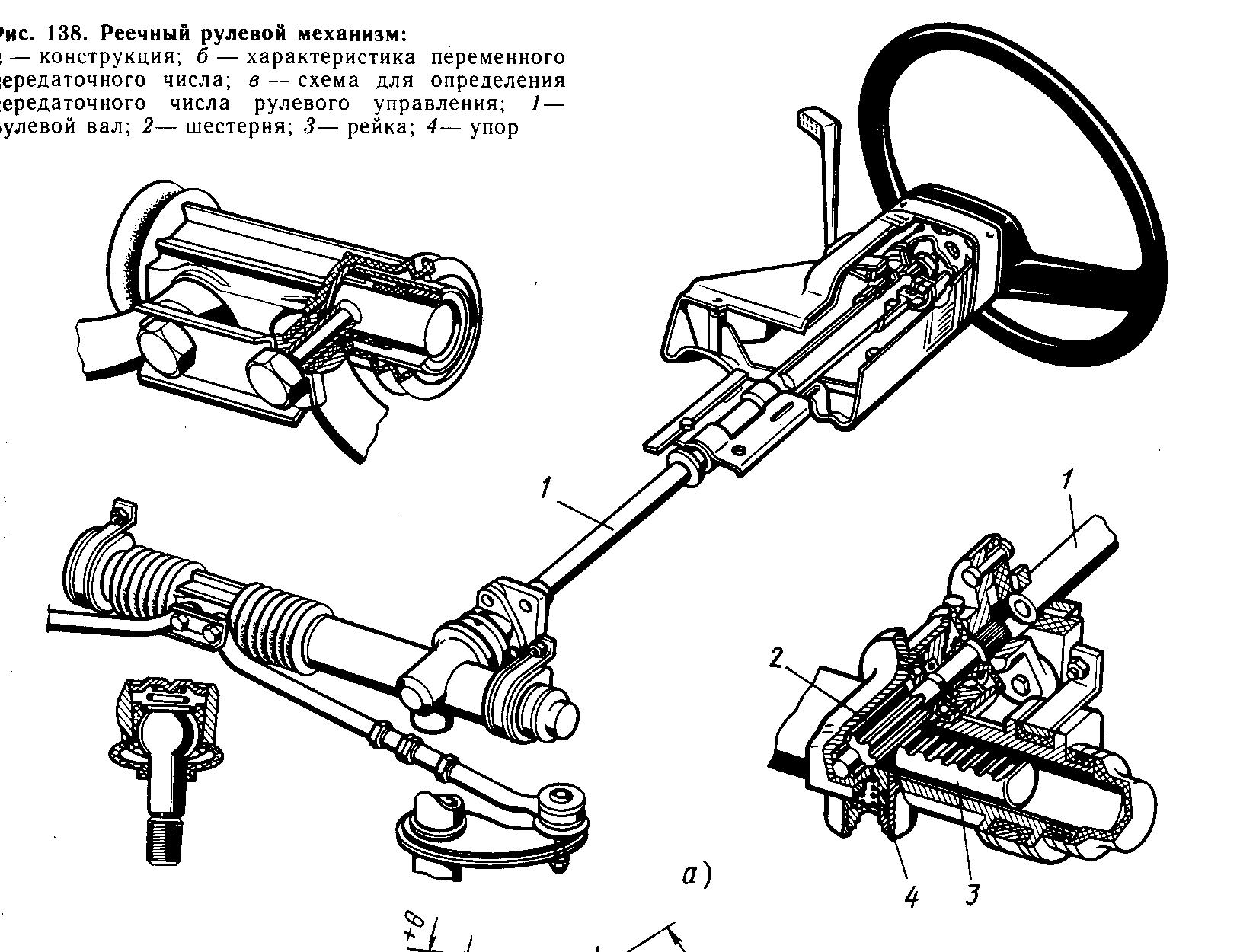

3) Шестеренные (зубчатая рейка – шестерня) на рис. 25.5. показан реечный рулевой механизм:

| Поворотный рычаг амортизаторной стойки

|

Рис. 25.5. Реечный рулевой механизм

Другой вид шестеренных рулевых механизмов в виде редуктора из зубчатых колес применяется редко.

4) Кривошипные (практически не применяются).

4. По типу усилителя.

1) С гидравлическим усилителем руля.

2) С пневматическим.

3) С вакуумным.

4) С комбинированным.

25.2. Передаточные числа рулевого управления

Передаточное число РУ выбирается исходя из нормированных усилий на рулевом колесе с учетом максимально возможной маневренности и возможности сохранения управления автомобилем при отказе усилителя руля.

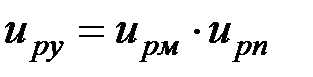

Общее передаточное число рулевого управления определяется как произведение передаточного числа рулевого механизма на передаточное число рулевого привода:

(25.1)

(25.1)

uру – 10…15 у легковых автомобилей;

uру – 20…25 у грузовых и автобусов.

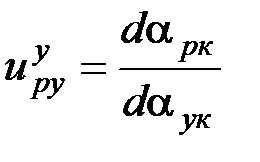

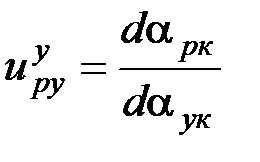

Ввиду низкого значения КПД привода (особенно в обратном направлении от управляемых колес на руль  = 0,4…0,45) принято различать угловое и силовое передаточные числа рулевого управления. Угловое передаточное число определяется как отношение элементарного угла поворота рулевого колеса к углу поворота управляемого колеса:

= 0,4…0,45) принято различать угловое и силовое передаточные числа рулевого управления. Угловое передаточное число определяется как отношение элементарного угла поворота рулевого колеса к углу поворота управляемого колеса:

. (25.2)

. (25.2)

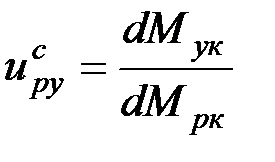

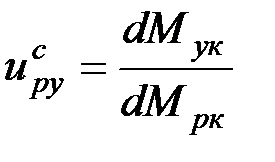

Силовое передаточное число определяется, как отношение момента на управляемом колесе к моменту на рулевом колесе:

. (25.3)

. (25.3)

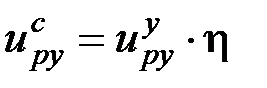

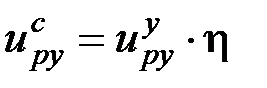

Во втором случае передаточное число будет меньше из-за потерь на трение:  .

.

Для компромисса между легкостью управления и минимальными обратными толчками обычно применяют рулевые механизмы червячного и винтового типов, для которых  = 0,8…0,85,

= 0,8…0,85,  = 0,4…0,45. Низкий обратный КПД значительно уменьшает толчки и удары, проходящие от колеса на руль.

= 0,4…0,45. Низкий обратный КПД значительно уменьшает толчки и удары, проходящие от колеса на руль.

Реечный рулевой механизм также получил распространение на легковых автомобилях из-за удобства компоновки, простоты и технологичности конструкции. Однако, реечный механизм имеет одинаковый КПД в прямом и обратном направлении и поэтому удары со стороны дороги на рулевое колесо чувствительнее. Особенно выгодно сочетание реечного рулевого механизма и усилителя, который противодействует воздействию неровностей дороги.

С целью обеспечения минимальных затрат усилий на рулевом колесе и безопасности управления автомобилем на высоких скоростях предпочтение следует отдавать рулевым механизмам с переменным передаточным числом, изменяющимся по закону рис. 25.6.:

| Угол поворота рулевого колеса

|

Рис. 25.6. Предпочтительный закон изменения передаточного числа рулевого механизма

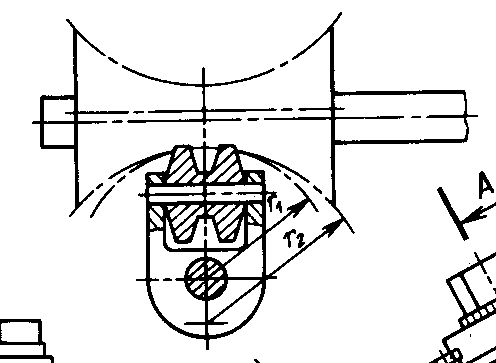

Такую закономерность обеспечивают, в частности, механизмы типа «глобоидный червяк – ролик» (Рис. 25.7.) с переменным наклоном винтовой линии β:

Рис. 25.7. Схема червячного рулевого механизма

β' > β – угол подъема винтовой линии в середине червяка меньше, а значит ролик будет перемещаться на меньший угол за тот же поворот червяка, передаточное число больше.

Такие механизмы позволяют обходиться без применения усилителей у автомобилей с ограниченной нагрузкой на управляемую ось (легковые и малотоннажные грузовые). Для других автомобилей применяют рулевой механизм с постоянным передаточным числом (реечный или винтовой), который обычно дополняется усилителем руля.

25.3. Основы расчета деталей рулевого управления на прочность

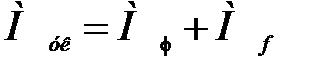

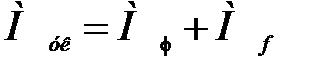

При расчете силовых характеристик привода и расчетах на прочность деталей обычно исходят из максимального момента сопротивления повороту управляемых колес неподвижного груженого автомобиля на асфальтированной площадке:

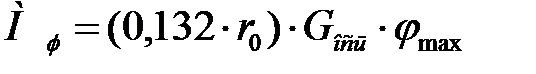

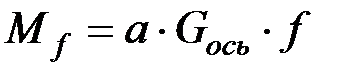

, где Мφ – момент сопротивления повороту колеса относительно середины контакта; Мf – момент сопротивления перекатыванию колеса относительно оси шкворня на плече обкатки

, где Мφ – момент сопротивления повороту колеса относительно середины контакта; Мf – момент сопротивления перекатыванию колеса относительно оси шкворня на плече обкатки  .

.

Рис. 25.8. Расчетная схема для определения усилия на рулевом колесе

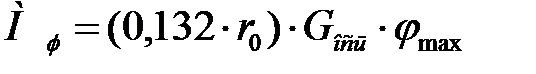

, здесь 0,132 ∙ rо – принятое из опыта плечо приложения силы сцепления в контакте. Gось∙ φmax – сила сцепления в контакте (на асфальте φmax = 0,8).

, здесь 0,132 ∙ rо – принятое из опыта плечо приложения силы сцепления в контакте. Gось∙ φmax – сила сцепления в контакте (на асфальте φmax = 0,8).

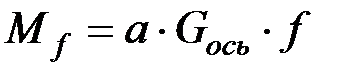

,

,  – плечо обкатки (от середины шкворня до середины контакта колеса с дорогой); f – коэффициент сопротивления качению (Gось∙ f - сила сопротивления качению).

– плечо обкатки (от середины шкворня до середины контакта колеса с дорогой); f – коэффициент сопротивления качению (Gось∙ f - сила сопротивления качению).

С учетом потерь на трение в приводе:

(25.4)

Кроме того, известно:

(25.5)

то есть:

(25.6)

Таким образом, подставив в уравнение (25.6) выражение для момента на управляемом колесе (25.4), определяется сила на рулевом колесе. Диаметр рулевого колеса (а значит и Rрк) задается отраслевой нормалью (380…500 мм).

Если сила на рулевом колесе получается больше, чем допускается отраслевой нормалью (60…120 Н), то устанавливается усилитель.

Поскольку рулевое управление является очень ответственной системой, расчету подлежат все детали.

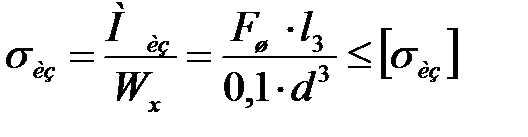

1. Рулевое колесо – рассчитывается по напряжению изгиба спиц и напряжению среза и смятия шлицев в ступице.

Напряжение изгиба спицы определяется по формуле:

(25.7)

Сила на рулевом колесе принимается 400 Н для легковых и 700 Н для грузовых автомобилей. Z – число спиц, WX – момент сопротивления изгибу (для сплошного круглого сечения́ ≈ 0,1d 3, где d – диаметр профиля спицы).

Напряжение смятия и среза шлицев определяется, как в сцеплении.

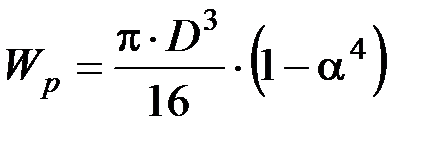

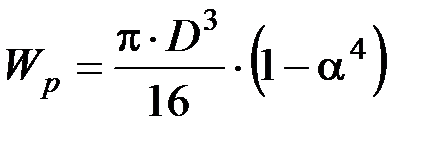

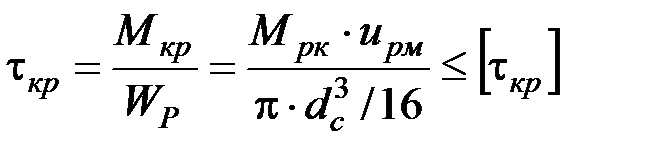

2. Рулевой вал рассчитывается на напряжение кручения и угол закручивания:

(Wp – здесь момент сопротивления кручению подставлен для сплошного круглого сечения, а для трубчатого:  , где α = d / D).

, где α = d / D).

Допускается угол закручивания вала на один метр длины 5…80.

3. Рулевой механизм.

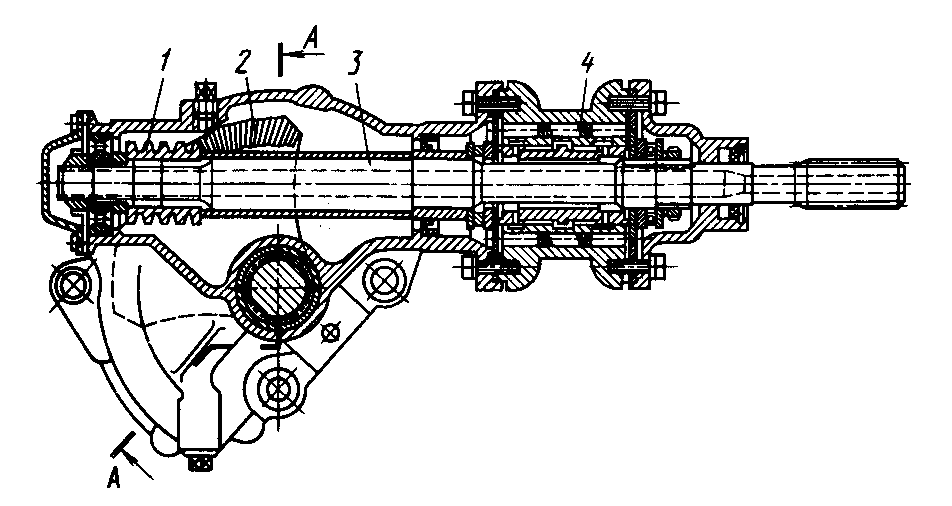

На примере червячного рулевого механизма (Рис. 25.9):

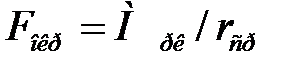

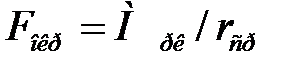

Червяк давит на ролик в окружном направлении с силой:

. (25.9)

. (25.9)

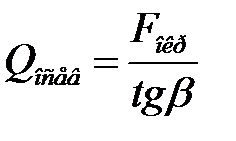

Окружная сила на угле подъема винтовой линии β создает осевую силу:

(25.10)

(25.10)

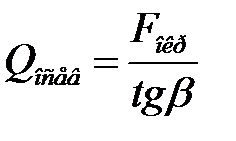

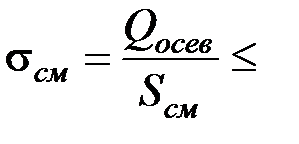

Тогда напряжение смятия поверхности контакта ролика и червяка выразится

300 МПа. (25.11)

300 МПа. (25.11)

Рис. 25.9. Расчетная схема рулевого механизма «червяк-ролик»

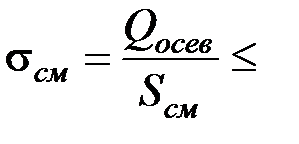

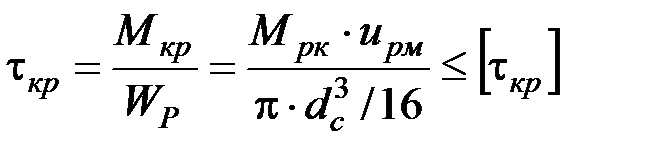

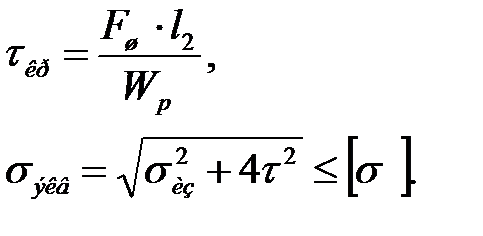

4. Вал сошки рассчитывается на напряжение кручения

(25.12)

(25.12)

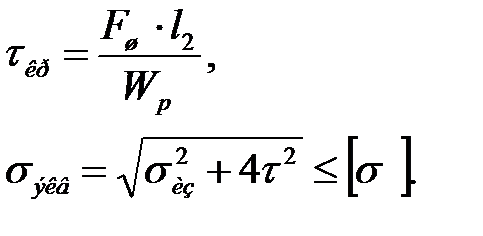

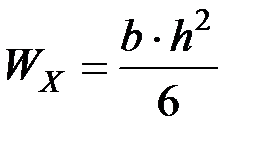

5. Сошка рассчитывается на сложнонапряженное состояние по сечению 1-1 от силы, действующей на шаровой палец (рис. 25.10):

, (25.13)

(25.14)

у прямоугольного сечения  .

.

(25.15)

(25.15)

6. Шаровой палец (Рис. 25.10.) рассчитывается на смятие шаровой поверхности и на изгиб по основанию (сечение 2-2):

, (25.16)

. (25.17)

. (25.17)

Рис. 25.10. Расчетная схема рулевой сошки рулевого пальца сошки

7. Шаровые пальцы рулевого привода рассчитываются по аналогии с пальцем сошки (необходимо учитывать передаточное число рулевого привода).

8. Рулевые тяги считают на растяжение-сжатие и на устойчивость при сжатии с использованием формулы Эйлера.

Материалы: тяги и валы – сталь 30…40; рычаги и сошка – сталь 40, 40Х, 40ХН; шаровые пальцы – 12ХН3, 15НМ; червяк и ролик – 30ХН3А, 20Х или 12ХН3А.

§26 ТОРМОЗНОЕ УПРАВЛЕНИЕ

Тормозное управление служит для быстрого уменьшения скорости движения автомобиля до полной его остановки и удержания в неподвижном состоянии на уклоне.

Дата добавления: 2016-05-25; просмотров: 1985;

(25.1)

(25.1) = 0,4…0,45) принято различать угловое и силовое передаточные числа рулевого управления. Угловое передаточное число определяется как отношение элементарного угла поворота рулевого колеса к углу поворота управляемого колеса:

= 0,4…0,45) принято различать угловое и силовое передаточные числа рулевого управления. Угловое передаточное число определяется как отношение элементарного угла поворота рулевого колеса к углу поворота управляемого колеса: . (25.2)

. (25.2) . (25.3)

. (25.3) .

. = 0,8…0,85,

= 0,8…0,85,  = 0,4…0,45. Низкий обратный КПД значительно уменьшает толчки и удары, проходящие от колеса на руль.

= 0,4…0,45. Низкий обратный КПД значительно уменьшает толчки и удары, проходящие от колеса на руль. , где Мφ – момент сопротивления повороту колеса относительно середины контакта; Мf – момент сопротивления перекатыванию колеса относительно оси шкворня на плече обкатки

, где Мφ – момент сопротивления повороту колеса относительно середины контакта; Мf – момент сопротивления перекатыванию колеса относительно оси шкворня на плече обкатки  .

.

, здесь 0,132 ∙ rо – принятое из опыта плечо приложения силы сцепления в контакте. Gось∙ φmax – сила сцепления в контакте (на асфальте φmax = 0,8).

, здесь 0,132 ∙ rо – принятое из опыта плечо приложения силы сцепления в контакте. Gось∙ φmax – сила сцепления в контакте (на асфальте φmax = 0,8). ,

,  – плечо обкатки (от середины шкворня до середины контакта колеса с дорогой); f – коэффициент сопротивления качению (Gось∙ f - сила сопротивления качению).

– плечо обкатки (от середины шкворня до середины контакта колеса с дорогой); f – коэффициент сопротивления качению (Gось∙ f - сила сопротивления качению). , где α = d / D).

, где α = d / D). . (25.9)

. (25.9) (25.10)

(25.10) 300 МПа. (25.11)

300 МПа. (25.11) (25.12)

(25.12) .

. (25.15)

(25.15) . (25.17)

. (25.17)