Диаграмма напряжений ,предельные напряжения, коэффициент запаса прочности

Если взять стальной цилиндрический стержень длиной L, зажать его по краям (Рис. 15.1.) в гидравлическую разрывную машину и начать растягивать силой F, стержень будет деформироваться (удлиняться), оказывая внутреннее сопротивление растяжению пропорционально напрягая свою структуру. Внутреннее напряжение в материале обозначается буквой-  (сигма, размерность в мега Паскалях, т.е. МПа).

(сигма, размерность в мега Паскалях, т.е. МПа).

| F |

| L |

| F |

| ΔL |

Рис. 15.1. Растяжение образца

Деформируясь, стержень удлинится на величину ΔL. Величина, равная отношению деформации ΔL к начальному размеру L называется относительной деформацией  .

.

(15.1)

(15.1)

Вначале внутреннее напряжение в металле растет прямо пропорционально деформации по линейному закону (Рис. 15.2.). В этой зоне металл работает хорошо и готов работать долго, если не превышать напряжение  - предел упругости (предел пропорциональности).

- предел упругости (предел пропорциональности).

Если еще увеличить деформацию, то напряжение превысит предел упругости и образец попадет в зону необратимого искажения внутренней структуры (пластическая деформация). Вернуться к прежней форме искалеченный образец уже не может, даже при полностью снятой нагрузке (он будет длиннее, чем был). Эта зона называется зоной текучести, а предельное напряжение – пределом текучести  . Попадать в эту зону в эксплуатации нельзя, иначе деталь придется заменить. При дальнейшем растяжении происходит мгновенный процесс разрушения (стержень лопается поперек). Внутреннее напряжение перед моментом разрушения подскакивает до максимальной величины. Остановить разрушение в этой зоне уже не возможно и поэтому максимальное напряжение

. Попадать в эту зону в эксплуатации нельзя, иначе деталь придется заменить. При дальнейшем растяжении происходит мгновенный процесс разрушения (стержень лопается поперек). Внутреннее напряжение перед моментом разрушения подскакивает до максимальной величины. Остановить разрушение в этой зоне уже не возможно и поэтому максимальное напряжение  называется временным напряжением или пределом прочности.

называется временным напряжением или пределом прочности.

| σ |

| ε |

| σВ |

| σТ |

| σУ |

Рис. 15.2. Диаграмма напряжений

В первой зоне (упругой) наблюдается линейная зависимость между деформацией и напряжением. Поэтому, точно замерив деформацию  и зная коэффициент пропорциональности (Е-модуль упругости первого рода) можно определить напряжение внутри материала по формуле:

и зная коэффициент пропорциональности (Е-модуль упругости первого рода) можно определить напряжение внутри материала по формуле:

(15.2)

(15.2)

Коэффициент Е – справочная величина (для сталей, например, он равен 2∙105 мПа).

Таким образом, определив напряжение в материале можно сравнить его с  (

(  ,

,  ,

,  -также справочные данные для любого материала) и сделать вывод, как близко от опасной зоны работает деталь. Так поступают при испытании новых конструкций.

-также справочные данные для любого материала) и сделать вывод, как близко от опасной зоны работает деталь. Так поступают при испытании новых конструкций.

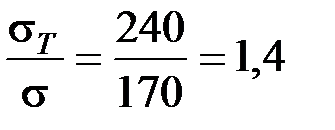

Пример. (Рис. 15.3.): деталь изготовлена из стали марки Ст 15 с пределом текучести  = 240 мПа. После экспериментального замера при максимальной нагрузке величины деформации

= 240 мПа. После экспериментального замера при максимальной нагрузке величины деформации  и подсчета по формуле (15.2) оказалось:

и подсчета по формуле (15.2) оказалось:  = 170 мПа.

= 170 мПа.

Превышение  над

над  составляет всего

составляет всего  , то есть остается маленький запас прочности (40%). Отношение предельного напряжения к максимально допускаемому в эксплуатации (оно пишется в квадратных скобках

, то есть остается маленький запас прочности (40%). Отношение предельного напряжения к максимально допускаемому в эксплуатации (оно пишется в квадратных скобках  и называется допускаемым) определяет коэффициент запаса прочности КЗ:

и называется допускаемым) определяет коэффициент запаса прочности КЗ:

КЗ  . (15.3)

. (15.3)

В нашем случае КЗ = 1,4.

Вывод можно сделать такой: следует изготовить деталь из более прочной стали, например Ст 45 (  = 340 мПа). Тогда коэффициент запаса будет равен: КЗ = 340/170 = 2 (Рис. 15.3).

= 340 мПа). Тогда коэффициент запаса будет равен: КЗ = 340/170 = 2 (Рис. 15.3).

| ε |

| σ мПа |

| Ст 45 |

| Ст 15 |

|

|

|

Рис. 15.3. Диаграммы напряжений сравниваемых сталей

Представленные выше характеристики напряжений характерны для упругопластических материалов, к которым относятся большинство среднеуглеродистых не легированных и малолегированных сталей.

У хрупких – зона текучести практически отсутствует. Эти материалы работают в линейной зоне до разрушения (Рис. 15.4.), то есть до предела прочности. Поэтому коэффициент запаса прочности у таких материалов определяется по пределу прочности  :

:

Кз =  . (15.4)

. (15.4)

К хрупким материалам относятся чугуны, высокоуглеродистые не легированные и легированные стали с упрочнением (закалка, цементация, азотирование).

|

|

| КЗ≈2,3 |

|

| ε |

Рис. 15.4. Диаграмма напряжения  у хрупких материалов

у хрупких материалов

У пластических материалов (Рис. 15.5.) - зона текучести распространяется практически на всю характеристику. Из предельных напряжений также выделен только предел прочности  и коэффициент запаса определяется также по формуле (15.4) :

и коэффициент запаса определяется также по формуле (15.4) :

|

|

|

| КЗ ≈ 1,64 |

| ε |

Рис. 15.5. Диаграмма напряжений  у пластических материалов

у пластических материалов

К пластическим материалам относятся малоуглеродистые не легированные стали и цветные металлы.

§16 РАСЧЕТ НАПРЯЖЕНИЙ

16.1. Расчетные методы определения напряжений

На стадии проектирования конструктор определяет напряжения в будущей детали расчетом. Существуют простые виды напряжений: растяжение, сжатие, срез, смятие, чистый изгиб, чистое кручение. Они называются простыми потому, что возникают под действием одного силового фактора.

Растяжение, сжатие:

| б) |

| S |

| F |

| S |

| F |

| а) |

Рис. 16.1. Растяжение и сжатие образца

На Рис. 16.1. а) изображена схема растяжения образца. Напряжение растяжения определяется по формуле:

, (16.1)

, (16.1)

где F – растягивающая сила, Н; S – площадь опасного сечения, м.

Размерность напряжения в мега Паскалях (мПа). Обозначается напряжение буквой s(сигма), если площадь опасного сечения (площадь по которой произойдет разрушение) перпендикулярна действующей силе. Если площадь опасного сечения располагается по касательной к направлению действия силы, то напряжение обозначается буквой t(тау).

На Рис. 16.1. б) изображена схема сжатия образца. Напряжение сжатия определяется по формуле:

. (16.2)

. (16.2)

Контактное напряжение (смятие):

Площадь опасного сечения перпендикулярна действующей силе, поэтому:

(16.3)

(16.3)

| S |

| F |

Рис. 16.2. Смятие

Напряжение среза (чистый сдвиг)

При срезе сила действует по касательной к опасному сечению, поэтому напряжение обозначается буквой  .

.

(16.4)

(16.4)

| F |

| F |

| S |

Рис. 16.3. Срез

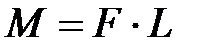

Изгиб

При изгибе (Рис. 16.4.) изгибающий момент  вызывает силы, которые растягивают верхние и сжимают нижние волокна балки. Эти силы перпендикулярны плоскости опасного сечения S (сечения, по которому произойдет разрушение), а значит, напряжение обозначится буквой

вызывает силы, которые растягивают верхние и сжимают нижние волокна балки. Эти силы перпендикулярны плоскости опасного сечения S (сечения, по которому произойдет разрушение), а значит, напряжение обозначится буквой  .

.

| F |

| L |

| L1 |

| L2 |

| X |

| X |

| S |

Рис. 16.4. Схема нагружения балки при изгибе

Чем дальше от силы F, тем больше изгибающий момент и тем больше напряжения в балке (см. эпюры внутренних напряжений на плече L1 и L2). Отсюда следует, что наибольший момент будет в заделке на плече L, а значит там опасное сечение. Если двигаться по сечению балки сверху вниз, то эпюра напряжений начнет уменьшаться до нуля, а затем сменит знак и будет расти. Средние волокна (нейтральная линия) не испытывают напряжений и обозначаются Х-Х (пунктирная линия на Рис. 16.4.).

, (16.5)

, (16.5)

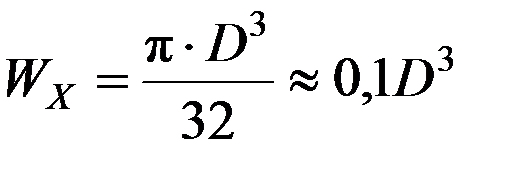

где  - изгибающий момент, Н∙м; WХ – момент сопротивления изгибу, м3.

- изгибающий момент, Н∙м; WХ – момент сопротивления изгибу, м3.

Как уже говорилось, при изгибе средние волокна не испытывают напряжений, следовательно вблизи нейтральной линии не рационально использовать много материала (вспомним двутавр).

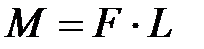

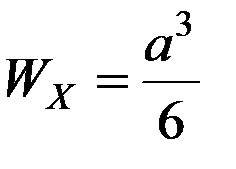

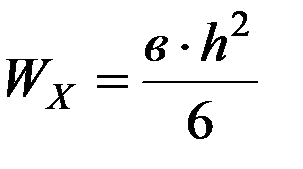

Момент сопротивления изгибу – справочная величина ("Сопромат"). Например, для распространенных сечений:

| а |

|

| в |

|

| Х |

| Х |

| Х |

| Х |

| Х |

| Х |

| D |

|

Рис. 16.5. Моменты сопротивления изгибу некоторых сечений

Кручение

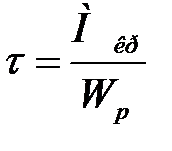

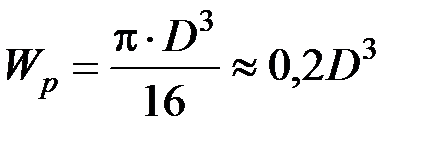

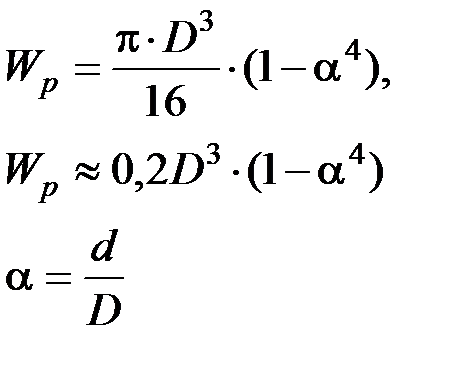

При чистом кручении (рис. 16.6.), при удалении от полюса P (центра), напряжения кручения возрастают. На самом полюсе напряжений нет. Поэтому выгоднее применять на кручение не сплошное, а трубчатое сечение, чтобы весь металл эффективно работал. Напряжения имеют одинаковую величину по всей длине и лишь для наглядности эпюру показывают в одном месте сечения, как на Рис. 16.6.

(3.6)

(3.6)

| Мкр |

| Р |

| Р |

| D |

| D |

| Эпюра напряжений кручения сплошного сечения |

|

|

Рис. 16.6. Схема нагружения образца при кручении и моменты сопротивления кручению некоторых сечений

WP – полярный момент сопротивления кручению (справочная величина).

По формулам (16.1)…( 16.6) рассчитывается любой вид простого напряжения  . Если при расчете в формулу подставлять максимальную величину силового фактора (силы или момента), которая ожидается в эксплуатации, то получится максимальное расчетное напряжение. Его и считают допускаемым. По нему, умножив на коэффициент запаса прочности КЗ, подбирают материал. Математически вышесказанное запишется так:

. Если при расчете в формулу подставлять максимальную величину силового фактора (силы или момента), которая ожидается в эксплуатации, то получится максимальное расчетное напряжение. Его и считают допускаемым. По нему, умножив на коэффициент запаса прочности КЗ, подбирают материал. Математически вышесказанное запишется так:

(для хрупких материалов вместо

(для хрупких материалов вместо  берется

берется  ).

).

По величине предельного напряжения  (

(  ) в таблицах справочников подбирают подходящий металл, у которого

) в таблицах справочников подбирают подходящий металл, у которого  , (если он указан) или

, (если он указан) или  (если

(если  не указан) имеют такую величину.

не указан) имеют такую величину.

16.2 Типы расчетов

1. Проектный расчет (подбор материала)

По известным: максимальной силе F (или моменте) и форме (форма дает величину площади опасного сечения или данные для расчета момента сопротивления  ) конструктор определяет допускаемое напряжение (формулы смотри выше). Умножает допускаемое напряжение на заданный конструктором же коэффициент запаса прочности

) конструктор определяет допускаемое напряжение (формулы смотри выше). Умножает допускаемое напряжение на заданный конструктором же коэффициент запаса прочности  . Полученное произведение считает предельным (

. Полученное произведение считает предельным (  или

или  ) и по нему подбирает материал в справочнике.

) и по нему подбирает материал в справочнике.

2. Проектный расчет (подбор размеров)

Зная материал (знание материала дает по справочнику  или

или  ) и коэффициент запаса прочности КЗ, определяют допускаемое напряжение.

) и коэффициент запаса прочности КЗ, определяют допускаемое напряжение.  . Допускаемое напряжение приравнивают к максимальному расчетному и по нему и максимальной действующей силе F по одной из формул (для простых видов напряжения, см. выше) вычисляют площадь опасного сечения S (или момент сопротивления

. Допускаемое напряжение приравнивают к максимальному расчетному и по нему и максимальной действующей силе F по одной из формул (для простых видов напряжения, см. выше) вычисляют площадь опасного сечения S (или момент сопротивления ). Определив площадь, рассчитывают соответствующие размеры сечения.

3. Проверочный расчет

Зная размеры детали, определяют площадь опасного сечения S (или ). Разделив максимальную действующую силу F ( или момент) на S (если момент, то делится на

), находится максимальное расчетное напряжение

(оно будет равно

(оно будет равно  ). В проверочном расчете материал детали уже известен, а значит, известны

). В проверочном расчете материал детали уже известен, а значит, известны  или

или  . Последним действием делят предельное напряжение (

. Последним действием делят предельное напряжение (  или

или  ) на допускаемое напряжение

) на допускаемое напряжение  , вычисляя коэффициент запаса прочности КЗ. Затем анализируется возможность эксплуатации детали с таким КЗ.

, вычисляя коэффициент запаса прочности КЗ. Затем анализируется возможность эксплуатации детали с таким КЗ.

16.3. Сложнонапряженное состояние, теории прочности

Зачастую на деталь действуют одновременно несколько разных силовых факторов. Примером может являться карданный вал автомобиля. Карданный вал передает от коробки передач на главную передачу крутящий момент, кроме того, поскольку он имеет большую длину, поперечные колебания вызывают в нем напряжения изгиба. На вал также действуют силы растяжения и сжатия из-за перемещения ведущего моста на подвеске, заставляя его менять длину.

Если на деталь одновременно действуют и нормальные напряжения  и касательные

и касательные  , то деталь находится в сложнонапряженном состоянии. По отдельности эти напряжения сравнивать с предельными (

, то деталь находится в сложнонапряженном состоянии. По отдельности эти напряжения сравнивать с предельными (  и

и  , а также

, а также  и

и  ) по справочнику нельзя, поскольку одни добавляются к другим и истинное напряжение, которое будет разрушать деталь превысит каждое из них в отдельности. Просто складывать можно только однотипные напряжения (отдельно нормальные или касательные). Учесть же их совместно возможно лишь, используя специальные формулы для сложнонапряженного состояния.

) по справочнику нельзя, поскольку одни добавляются к другим и истинное напряжение, которое будет разрушать деталь превысит каждое из них в отдельности. Просто складывать можно только однотипные напряжения (отдельно нормальные или касательные). Учесть же их совместно возможно лишь, используя специальные формулы для сложнонапряженного состояния.

В настоящее время применяются три варианта формул соответственно трем теориям прочности.

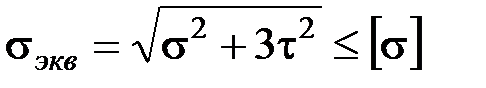

1. Первая теория называется: "Теория наибольших касательных напряжений". Эта теория позволяет рассчитать эквивалентное напряжение для сложнонапряженного состояния упруго-пластичных материалов. К таким материалам относятся большинство среднеуглеродистых не легированных и мало легированных сталей.

. (16.7)

. (16.7)

Эквивалентное напряжение  - нормальное расчетное напряжение, к которому приведены совместные действия всех других напряжений (и нормальных и касательных). Это напряжение (

- нормальное расчетное напряжение, к которому приведены совместные действия всех других напряжений (и нормальных и касательных). Это напряжение (  ) уже можно сравнивать с предельными значениями нормальных напряжений

) уже можно сравнивать с предельными значениями нормальных напряжений  и

и  по справочнику "Сопромата", как в простых случаях нагружения.

по справочнику "Сопромата", как в простых случаях нагружения.

Если в расчете берутся максимальные напряжения  и

и  , то

, то  будет максимальным и будет равно допускаемому напряжению (

будет максимальным и будет равно допускаемому напряжению (  =

=  ).

).

Таким образом можно производить проектный и проверочный расчет для сложнонапряженного нагружения деталей.

2. "Теория наибольших энергий формообразования (энергетическая)"

Позволяет определить эквивалентное напряжение  для пластических материалов:

для пластических материалов:

(16.8)

(16.8)

К пластическим материалам относятся малоуглеродистые не легированные стали, цветные металлы и т.д.

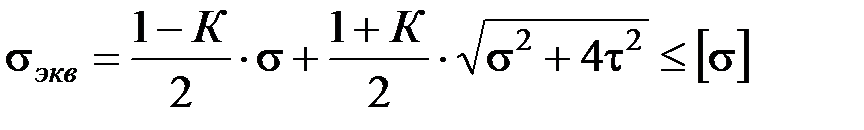

3. "Теория Мора"

Позволяет определить эквивалентное напряжение для хрупких материалов:

(16.9)

(16.9)

К – коэффициент, зависящий от предела прочности на растяжение и предела прочности на сжатие.  . У хрупких материалов, например у чугунов, предел прочности на сжатие может быть выше, чем на растяжение (из чугуна не рекомендуется делать растяжки). В справочнике указаны обе величины.

. У хрупких материалов, например у чугунов, предел прочности на сжатие может быть выше, чем на растяжение (из чугуна не рекомендуется делать растяжки). В справочнике указаны обе величины.

К хрупким относятся кроме чугуна еще высоко углеродистые не легированные и легированные стали с упрочнением (закалка, цементация, азотирование и т.д.)

Если у материала по справочнику предел прочности один, то коэффициент К = 1 и формула (16.9) по теории Мора превращается автоматически в формулу (16.7) по первой теории.

16.4. Методы определения допускаемых напряжений (коэффициента запаса прочности)

На стадии проектирования конструктору приходится «закладывать» в деталь запас прочности (коэффициент запаса прочности), или знать, какое принять допускаемое напряжение, что по сути одно и то же.

Если допускаемое напряжение получится маленьким (большой коэффициент запаса прочности), тогда деталь получится дорогой, что особенно скажется в условиях массового производства. Если же допускаемое напряжение большое (коэффициент запаса маленький), то возможное разрушение может привести к катастрофе.

1. Табличный метод

В условиях крупносерийного и массового производства используется статистический опыт производства, который оформлен в таблицы. Таблицы составляют для определенной формы детали, которая давно освоена на этом производстве и имеются наблюдения за ее эксплуатацией.

Рядом с таблицей изображается форма детали. И только для этой формы составляется таблица на основе статистических данных.

В качестве примера показана таблица 16.1.

Таблица 16.1

мПа

мПа

|  мПа

мПа

|  мПа

мПа

| Допускаемое напряжение | |||

| Постоянная нагрузка | Пульсирующ. нагрузка | Переменная нагрузка | ||||

| Ст 15 | 120-140 | 100-130 | 85-100 | |||

| Ст 45 | 170-200 | 130-175 | 100-130 |

Если существенно меняется форма детали или технология ее производства, то применять таблицу уже нельзя.

2. Метод определения запаса прочности по эмпирическим формулам

При единичном производстве можно применять для определения допускаемых напряжений (коэффициента запаса прочности) формулы, которые дают грубые значения заранее завышенного коэффициента запаса прочности. В качестве примера показана таблица 16.2. для углеродистой и легированной сталей:

Таблица 16.2.

| Режим работы | Характер нагружения | Допускаемое напряжение и КЗ | |||

| КЗ |

| КЗ | ||

| Постоянная | 0,33

| 0,2

| |||

| Пульсирующая | 0,16

| 6,3 | 0,1

| ||

| Знакопеременная | 0,09

| 11,1 | 0,06

| 16,7 |

Первый и второй методы используют фиксированные значения КЗ, однако для каждой детали должен быть свой коэффициент с учетом особенностей ее работы.

Если производство не массовое и дорогое (например, авиастроение), требуется очень точное значение КЗ изначально.

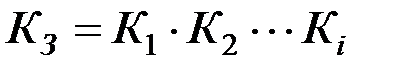

3. Дифференциальный метод определения коэффициента запаса прочности (допускаемого напряжения)

Этот метод точный. По нему величина КЗ определяется путем перемножения ряда частных коэффициентов запаса прочности. Каждому частному коэффициенту посвящены глубокие научные изыскания.

(16.10)

(16.10)

В зависимости от степени ответственности рассчитываемой детали частных коэффициентов К1, К2 и т.д. может быть до десяти.

Первые пять коэффициентов называются коэффициентами общего значения:

К1 – учитывает степень ответственности детали;

К2 – учитывает надежность материала и его характеристик в зависимости от метода изготовления (для проката – 1,1, для литья – 1,3 и т.д.);

К3 – точность используемых формул или методик расчета напряжений в детали;

К4 – наличие концентраторов напряжений;

К5 – вид нагружения (постоянная, пульсирующая, знакопеременная);

Для малоответственных расчетов достаточно использовать коэффициенты этой группы (часть из них или все пять). Если использовать только первую группу коэффициентов, то коэффициент запаса КЗ будет иметь значения от 1,7 до 2,0. Для ответственных расчетов добавляют коэффициенты из второй группы (с шестого по десятый). Их называют коэффициентами специального значения:

К6 – учитывает метод определения предельных характеристик прочности (  и

и  );

);

К7 – учитывает размеры детали (возможные внутренние трещины и пузыри воздуха в крупных заготовках);

К8 – шероховатость поверхности после обработки;

К9 – дополнительные напряжения от термообработки;

К10 – дополнительные напряжения при сборке.

Если перемножить друг на друга только коэффициенты второй группы (коэффициенты специального значения), хотя использовать их без первых пяти нельзя, то получится от 2,5 до 5,0.

Таким образом, при использовании всех десяти коэффициентов можно получить Кзап = 4,25…10.

§17 СЦЕПЛЕНИЕ

| ДВС |

| КП |

| Сцепление |

| Карданная передача |

| Дифференциал |

| Главная передача |

| Полуоси |

| Ведущие колеса |

Рис. 17.1. Схема трансмиссии автомобиля

Двигатель внутреннего сгорания (ДВС) 1 предназначен для перевода тепловой энергии сгорающего газа в механическую энергию вращения маховика (Рис. 17.1.). Далее, как и в любом механическом приводе, между источником механической энергии и трансмиссией устанавливается предохранительная муфта (в данном случае фрикционная) для защиты от перегрузок. У автомобиля эта муфта называется сцеплением - 2. Далее следует коробка передач (КП) 3, карданная передача 4, главная передача 5, дифференциал 6, полуоси 7 и ведущие колеса 8.

Сцепление является первым узлом трансмиссии автомобиля и, как уже говорилось, предназначено для защиты ДВС и трансмиссии от перегрузок. Кроме того, сцепление служит для:

- кратковременного отключения двигателя от трансмиссии (при переключении передач, торможении и т.д.);

- последующего их плавного соединения (после включения передачи или при трогании с места);

- ограничения амплитуд крутильных колебаний в трансмиссии;

- ограничения динамических нагрузок в трансмиссии.

17.1. Сцепление с периферийными цилиндрическими пружинами

В нормальном состоянии ведомый диск (Рис. 17.2.) с фрикционными накладками 5 зажат между маховиком 2 и нажимным диском 6 силою предварительно сжатых периферийных пружин 7. В этом случае крутящий момент от двигателя передается маховиком 2 посредством трения сразу на ведомый диск 5 и вторым путем - через маховик 2 на кожух 4, нажимной диск 6 и также на ведомый диск 5, но уже справа. С ведомого диска момент через шлицевую втулку ведомого диска попадает на шлицы первичного вала коробки передач 9 (первичный вал слева имеет подшипниковую опору 1 в маховике 2).

Для выключения сцепления (отсоединения двигателя от трансмиссии), водитель ногой нажимает на педаль 11. Жидкость вытесняется из главного цилиндра 12 и по трубопроводу 15 давит на поршень рабочего цилиндра 16, перемещая нижний конец вилки 14 вправо. Вокруг опоры 13 верхний конец вилки 14 перемещает влево выжимной подшипник 8 (упорный шариковый). Подшипник проходит зазор между собой и головкой рычага 10 и надавливает на рычаг 10 влево. Рычаг 10 поворачивается вокруг опоры 17, закрепленной на кожухе 4. Нижний конец рычага 10 перемещается вправо вместе с прикрепленным к нему нажимным диском 6. Ведомый диск 5 освобождается (нет прижатия – нет и трения – нет передачи крутящего момента).

Все сцепление закрыто снаружи картером (корпусом) 3, который слева крепится к картеру двигателя, а справа - к картеру коробки передач.

Упругая характеристика сцепления с периферийными пружинами показана на Рис. 17.3.

| Fн |

Рис. 17.2. Однодисковое сцепление с периферийными цилиндрическими

пружинами сжатия

| fраб |

| Δfизнос |

| Δfвыкл. |

| FН |

| Fизнос |

| Fвыкл. |

Рис. 17.3. Упругая характеристика нажимных цилиндрических пружин сцепления

Чтобы через ведомый диск прошел максимальный момент двигателя без относительной пробуксовки, диски необходимо сжать силой Fн (Рис. 17.3.). Для этого периферийные пружины должны быть предварительно сжаты на fраб. Характеристика витых цилиндрических пружин линейная. Такая характеристика имеет два недостатка в сцеплении. При износе фрикционных накладок ведомого диска сцепления он становится тоньше, нажимной диск на величину износа накладок Δfизнос приближается к маховику. На эту же величину Δfизнос уменьшается предварительная деформация пружин и их усилие на нажимной диск становится меньшим (Fизнос). Поскольку уменьшается сила прижатия – уменьшается и сила трения между дисками и возможна пробуксовка дисков при передаче большого крутящего момента двигателя. Вторым недостатком является увеличение усилия пружин при выключении сцепления. Рычаги отводят нажимной диск от ведомого на величину Δfвыкл. Деформация пружин возрастает на эту же величину. Сила, создаваемая пружинами также возрастает по линейному закону до значения Fвыкл. И это большое усилие приходится, по сути, создавать ногой водителю.

Указанные недостатки можно устранить, используя в сцеплении диафрагменную пружину 4 (Рис. 17.4.).

17.2. Сцепление с диафрагменной пружиной

| Fн |

Рис. 17.4. Однодисковое сцепление с диафрагменной пружиной

В таком сцеплении (Рис. 17.4.) диафрагменная пружина 4 своим наружным диаметром давит на нажимной диск 2, создавая нужное усилие прижатия дисков Fн. Упирается пружина в кожух 1 с помощью многочисленных опор 6.

При выключении выжимной подшипник 5 перемещается влево, надавливает на диафрагменную пружину по ее внутреннему диаметру. Пружина деформируется вокруг опор 6 и ее наружный диаметр отходит вправо, оттаскивая за крючок 3 нажимной диск от ведомого.

Преимущества использования центральной диафрагменной пружины не только в отсутствии рычагов выключения, но, главное, в нелинейной характеристике такой пружины.

Если наложить на упругую характеристику периферийных цилиндрических пружин (Рис. 17.3.) характеристику диафрагменной пружины, то преимущества обозначатся наглядно (Рис. 17.5.):

| fраб |

| Δfизнос |

| fвыкл. |

| FН |

| Fизнос |

| Fвыкл. |

| F'износ |

| .Характеристика диафрагменной пружины |

| F'выкл. |

| Деформация пружины |

Рис. 17.5. Характеристика диафрагменной пружины в сравнении с цилиндрическими

При износе накладок диафрагменная пружина (Рис. 17.5.) уменьшает деформацию на Δfизнос, как и цилиндрические пружины. Однако, сила нажатия Fн падает незначительно до величины F'износ (см. пунктирные стрелки). Это означает, что вероятность пробуксовки дисков из-за износа накладок также незначительна.

Второе преимущество проявляется при выключении. Как видно из графика, при дополнительной деформации диафрагменной пружины на величину Δfвыкл. усилие пружины не растет, а даже падает до F'выкл. (см. пунктирную стрелку).

Ведомый диск сцепления нужно сжимать с такой силой Fн, чтобы созданный момент трения между дисками превышал передаваемый через сцепление момент двигателя. Иначе будет пробуксовка дисков между собой. Величина, показывающая, на сколько момент трения между дисками сцепления Мсц больше максимального момента двигателя Ме max называется коэффициентом запаса сцепления β.

β = Мсц / Ме max . (17.1)

β = 1,2 – 1,25 для легковых автомобилей (момент трения превышает максимальный момент двигателя на 20 – 25 %).

β = 1,5 – 1,8 для грузовых.

β = 2,0 – 2,5 для автомобилей повышенной проходимости.

17.3. Специальные требования, предъявляемые к сцеплению и способы их выполнения

1. Быстрое и полное выключение сцепления

Если сцепление выключается не полностью (сцепление «ведет»), то очень трудно или невозможно переключить передачи. Если сцепление не быстро отключает двигатель от трансмиссии, то двигатель мешает процессу торможения, особенно в экстренных случаях.

Выполняется это требование путем:

1) Ограничением рабочего хода педали сцепления до 160 – 180 мм у легковых и 180 – 200 мм у грузовых автомобилей.

2) Ограничением свободного хода по педали до 35 – 40 мм, что соответствует 1 – 5 мм зазору между выжимным подшипником и головками рычагов отвода нажимного диска (или до диафрагменной пружины).

Первые два пункта обеспечивают быстроту выключения. Следующие пункты обеспечивают полноту (чистоту) выключения:

3) Наличие гарантированных зазоров между поверхностями трения (между накладками ведомого диска и маховиком, и нажимным диском). Зазоры должны быть у однодискового сцепления на каждую сторону по 1 – 1,2 мм, у двухдискового сцепления - 0,25 – 0,5 мм. Выдержать гарантированно такой маленький зазор у двухдискового сложно. Для этого в двухдисковых сцеплениях существуют специальные устройства.

На рис. 17.6. показано устройство похожее на подпружиненную вертушку, которая всегда стремится силою внутренней пружины повернуться против часовой стрелки. При выключении сцепления крайний нажимной диск отводится рычагами, а средний, отталкиваясь от него и маховика рассматриваемым устройством, всегда выставляется ровно между ними. Таким образом, зазоры выставляются принудительно и гарантированно.

4) Головки рычагов выключения выставляются в одну плоскость, параллельную выжимному подшипнику.

На рис. 17.7. нижний рычаг больше удален от выжимного подшипника. При выключении в таком случае сначала отойдет верхний край нажимного диска, и лишь затем выжимной подшипник подойдет к нижнему рычагу. В итоге, нажимной диск встанет с перекосом, и будет одним краем (здесь – нижним) задевать ведомый, передавая через это касание небольшой момент от работающего двигателя. Такого касания достаточно, чтобы сделать невозможным переключение передач в КП.

| Маховик |

| Средний нажимной диск |

| Крайний нажимной диск |

| Устройство разводящее диски |

Рис. 17.6. Механизм гарантированного разведения нажимных дисков

| Регулируемая опора рычага |

| Не правильно установлен рычаг |

Рис. 17.7. Регулировка выставления рычагов выключения

Исправить положение можно регулировкой опоры рычага, чтобы его головка встала в общую плоскость, отмеченную пунктирной линией на рисунке.

2. Плавное соединение дисков при включении.

Здесь имеется ввиду относительно плавное соединение дисков, когда нога водителя соскользнула с педали сцепления и мощные нажимные пружины устремляют нажимной диск на ведомый. Если ничего не предусмотреть, нажимной диск ударит по ведомому. В этот момент сила прижатия дисков будет очень большой, значит большим будет момент трения и сцепление уже не сработает, как защитное устройство (особенно такая ситуация опасна при трогании с места после включения первой передачи в КП).

Для смягчения соединения дисков можно ведомый диск сделать упругим, так чтобы сила нажатия дисков друг на друга вырастала не мгновенно, а по мере деформации упругого ведомого диска.

Чтобы ведомый диск был упругим можно использовать один из вариантов:

1) Разрезать стальной закаленный ведомый диск на секторы и отогнуть их в разные стороны (Рис. 17.8.). Фрикционные накладки приклепываются к отогнутым в одну сторону секторам.

| А |

| Вид А |

Рис. 17.8. Упругость ведомого диска за счет отгибки секторов

Недостатком такого способа является возможность образования трещин по основанию секторов.

2) Приклепать к ступице ведомого диска волнистые секторы, которые образуют венец ведомого диска (Рис. 17.9.).

| А |

| Вид А |

Рис. 17.9. Упругость ведомого диска за счет волнистых секторов

3) Приклепать к ведомому диску стальные пружины (Рис. 17.10.):

| А |

| Вид А |

Рис. 17.10. Упругость ведомого диска за счет пластинчатых пружин

Чтобы уменьшить силу удара в момент соединения дисков лучше иметь сцепление с диафрагменной пружиной, так как в выключенном состоянии такая пружина меньше наращивает усилие (или даже уменьшает), чем цилиндрические витые (см. характеристику диафрагменной пружины на Рис. 17.5.).

Можно вообще затормозить процесс включения, например гидравлическим сопротивлением в приводе. Если внутренний диаметр трубопровода гидравлического привода уменьшить, то при включении жидкость из рабочего цилиндра будет медленнее перетекать в главный замедляя процесс включения. Внутренний диаметр трубопровода не должен превышать трех миллиметров.

3. Ограничение амплитуд крутильных колебаний (Демпфер крутильных колебаний).

Все детали двигателя, участвующие во вращении обладают достаточно большой массой. Эта масса посредством валов трансмиссии (валы коробки передач + карданный вал + полуоси) соединена через ведущие колеса с самим автомобилем. Получаем, как бы два маховика по концам объединенного упругого вала трансмиссии. Такая система представляет собой колебательный контур крутильных колебаний с фиксированными собственными частотами.

Если с частотой собственных крутильных колебаний трансмиссии совпадет (или будет кратна ей) частота внешняя, например вращения валов трансмиссии или колебания подвески на неровностях дороги, то в трансмиссии возникнет резонанс крутильных колебаний. Углы закручивания валов будут расти, напряженность работы деталей резко увеличится.

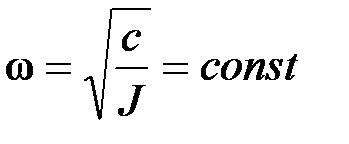

Собственная частота крутильных колебаний определяется по формуле:

(17.2)

(17.2)

где с – крутильная жесткость трансмиссии; J – момент инерции маховой массы двигателя или автомобиля.

Если в момент возникновения резонанса изменить собственную частоту крутильных колебаний трансмиссии ω путем изменения жесткости трансмиссии с (см.формулу (17.2), условия развития резонанса устранятся (не будет совпадения собственных частот с вынужденными).

На практике при появлении резонанса крутильную жесткость трансмиссии меняют демпферные пружины (Рис. 17.11.).

Ведомый диск состоит из венца с фрикционными накладками 2 и ступицы 1 с приваренной шлицевой втулкой 9. Фрикционные накладки снимают момент с маховика и нажимного диска, а шлицевая втулка 9 отправляет его в КП, поскольку располагается на первичном валу КП.

Венец 2 на рисунке проходит за ступицей 1, не доходя до шлицевой втулки 9. Венец имеет окна (позиция 3 и напротив) точно совпадающие по длине с вырезами 5 в ступице 1. Эти окна совмещаются и в них вставляются пружины. Торцами пружины перекрывают оба диска 1 и 2, как показано на поперечном разрезе ведомого диска (Рис. 17.12.).

| Δ |

| Δ |

Рис. 17.11. Работа демпфера крутильных колебаний

Момент двигателя от маховика и нажимного дисков (Рис. 17.11.) посредством трения о накладки передается на венец ведомого диска 2. Далее с венца момент передается через окно 3, пружину 4, вырез 5 на ступицу 1 и приваренную к ней шлицевую втулку 9. Одновременно с пружиной 4 работает пружина 10 с противоположной стороны. Пружины 7 и 11 в работу не вступают, так как между их торцами и окном в венце имеется зазор ∆, который больше, чем деформация пружин 4 и 10.

Рис. 17.12. Поперечный разрез ведомого диска

При появлении вынужденной частоты, равной или кратной собственной, в трансмиссии возникает резонанс. Амплитуда крутильных колебаний (углы закручивания) увеличивается, зазор Δ перед пружинами 7 и 11 выбирается, и они вступают в работу параллельно уже работающим пружинам 4 и 10.

Общая крутильная жесткость трансмиссии из-за добавочных пружин 7 и 11 увеличивается, а значит, увеличивается собственная частота крутильных колебаний всей трансмиссии ω (смотри формулу (17.2). Новая собственная частота перестает совпадать с вынужденной, которая вызвала резонанс, условия резонанса устраняются. Таким образом, специальная установка демпферных пружин приводит к переменной крутильной жесткости трансмиссии, что в свою очередь позволяет уйти от резонансных частот.

Уже накопленная энергия колебаний (ведь именно возросшие углы закрутки ввели в работу дополнительные пружины 7 и 11) гасится прокладками 12 (сухарики). Сухарики 12 зажаты между дисками венца 2 и ступицы 1 с большой силой трения. Во время крутильных колебаний венец 2 поворачивается относительно ступицы 1, деформируя демпферные пружины, и трется по сухарикам 12. В процессе трения кинетическая энергия перемещения дисков (крутильных колебаний) превращается в тепловую энергию и рассеивается вентиляцией в атмосферу.

Упругая характеристика ведомого диска (демпферных пружин) показана на Рис. 17.13.:

| Момент |

| Угол закручивания |

| Вступает в работу вторая пара демпферных пружин |

Рис. 17.13.. Упругая характеристика демпферных пружин

По такому же принципу избавления от резонанса с помощью нелинейной характеристики упругого звена устроены и некоторые другие узлы автомобиля.

Демпферный узел может быть размещен и не в ведомом диске, а в любом месте трансмиссии (в КП, например) и даже в ДВС.

4. Уменьшение динамических нагрузок в трансмиссии.

Достигается:

1) Ограничением коэффициента запаса сцепления (β = МСЦ / Ме max) путем уменьшения момента трения сцепления МСЦ, что приведет к пробуксовке дисков в случае перегрузки.

2) Уменьшением жесткости трансмиссии на кручение. Это позволяет достигать больших углов закручивания трансмиссии, сглаживая ударные нагрузки. Особенно большой вклад вносят полуоси. Чтобы валы трансмиссии закручивались на большие углы, они должны быть тоньше. Однако, прочность при этом пострадать не должна. Все выше сказанное приводит к использованию дорогих высоко легированных металлов.

3) Применением предохранительных упругих муфт в трансмиссии (например резиновых).

5. Отсутствие буксования в рабочих режимах эксплуатации.

Основной причиной буксования дисков сцепления является низкое трение между ними. Коэффициент трения снижается из-за сильного нагрева трущихся поверхностей. Таким образом, задача сводится к охлаждению дисков сцепления.

Достигается требование:

1) Подбором материалов трущихся поверхностей со стабильным коэффициентом трения (накладки ведомого диска) и высокой теплопроводностью (маховик и нажимной диск).

2) Увеличением массы нажимного диска, что обеспечит лучший отвод тепла в этот диск от поверхности трения. Однако, здесь необходимо помнить, что масса нажимного диска участвует в расчете двигателя, как часть его маховой массы вместе с маховиком.

3) Созданием внутри нажимного диска радиальных вентиляционных канавок, проходя через которые воздух снимает тепло с диска. Воздух прогоняется по канавкам центробежными силами при вращении сцепления вместе с двигателем.

4) За счет крупных вентиляционных окон на кожухе сцепления.

5) За счет разделения внутренней полости картера направляющей диафрагменной перегородкой (Рис. 17.14.), соединенной с неподвижным картером.

Центробежными силами от вращения нажимного диска и кожуха воздух захватывается от центра вращения (там возникает зона разряжения) и отбрасывается к периферии (там образуется зона повышенного давления). Поскольку непосредственно центральную часть (зону разряжения) нельзя соединить окном с атмосферой (слева от сцепления ДВС, справа – КП), то можно подвести зону разряжения к впускному окну с помощью диафрагменной перегородки, а зону повышенного давления соединить окном в картере с атмосферой.

6) Путем использования нажимных рычагов еще и как лопастей осевого вентилятора, придав им соответствующую форму.

| Выпускное окно |

| Впускное окно |

| Зона повышенного давления из-за центробежного эффекта |

| Зона разряжения из-за центробежного эффекта |

| Картер |

| Кожух |

| Диафрагменная перегородка |

Рис. 17.14. Вентиляция сцепления

6. Самоочистка фрикционных поверхностей

Очищаться сцепление должно в нормальном режиме эксплуатации от продуктов износа, а в аварийных режимах от масла попавшего через неисправный сальник коленчатого вала двигателя или из КП.

Достигается это требование путем:

1) Применения дренажных канавок на фрикционных накладках ведомого диска.

2) Усиления потока вентилирующего воздуха до такой скорости, при которой частицы захватываются и уносятся воздухом из картера сцепления.

3) Применения на маховике маслоуловителей (Рис. 17.15.) с отводом масла в безопасную зону на другую сторону маховика:

| Рабочая поверхность маховика |

| Маслоуловители |

| Маслоотводящие канавки |

| Место подшипника первичного вала КП |

Рис. 17.15. Самоочистка поверхности маховика

Масло, попавшее в сцепление, отводится через маслоуловители и отводящие канавки центробежными силами на другую сторону маховика подальше от рабочей поверхности.

4) Сверления дренажного отверстия в поддоне картера. В это отверстие вставлен с большим зазором шплинт, который от вибрации все время хаотично перемещается по отверстию, очищая его от грязи.

7. Минимальный момент инерции ведомых деталей

При переключении передач синхронизаторы в КП гасят кинетическую энергию вращения деталей сцепления. Чем быстрее произойдет это гашение, тем быстрее включится следующая передача. По этой причине ведомый диск сцепления должен быть малоинерционным.

Достигается такое требование:

1) Уменьшением наружного диаметра, ширины и толщины фрикционных колец (накладок).

2) Применением разрезных ведомых дисков, то есть без пружинных подкладок, утяжеляющих диск.

3) Изготовлением тонкого ведомого диска из высокопрочной стали с упрочнением (закалка).

4) Переносом демпфера крутильных колебаний из ведомого диска в другое место трансмиссии.

8. Уменьшением затрат энергии водителем на управление

Достигается:

1) Увеличением передаточного числа привода.

2) Повышением КПД механизма выключения сцепления за счет уменьшения числа шарниров, улучшения смазки, замены скользящих сопряжений на качение, заменой механического привода выключения на гидравлический (у него выше КПД).

3) Применением сервопружин (Рис. 17.16.) в приводе:

| Момент от сервопружины относительно центра поворота педали |

| Сервопружина |

Рис. 17.16. Сервопружина

Сервопружина вначале выключения препятствует нажатию на педаль, когда усилие нажимных пружин на нажимной диск относительно небольшое При дальнейшем нажатии на педаль реакция нажимных пружин растет, однако, сервопружина пройдя вертикальную ось начинает помогать нажатию.

4) Применением диафрагменных пружин вместо периферийных цилиндрических (смотри характеристику диафрагменной пружины).

5) При неэффективности всего перечисленного применяются усилители (вакуумный, пневматический, электрический и т.д.).

17.4. Способы передачи крутящего момента от маховика

к нажимному диску

Ведомый диск принимает момент от маховика двигателя и от нажимного диска. К нажимному диску момент приходит также от маховика одним из перечисленных способов.

1. Выступами нажимного диска, входящими в пазы «глубокого» маховика (Рис. 17.17.). Так передается момент у двухдисковых сцеплений (автомобиль КамАЗ):

| Вид А |

| А |

Рис. 174.17. Вариант передачи момента в двухдисковом сцеплении

2. Приливами нажимного диска, входящими в окна кожуха (Рис. 17.18.).

Так передается момент у автомобилей семейства ГАЗ

| Место передачи момента |

Рис. 17.18. Передача момента через окна кожуха

3.Пластинчатыми пружинами, соединяющими кожух с нажимным диском (Рис. 17.19.).

Так передается момент у автомобилей ВАЗ, ЗИЛ.

Тонкие стальные пластины собираются по нескольку в пакет. Такая сборная полоска одним концом крепится к нажимному диску, а другим – к кожуху. В поперечном направлении пластины упруго деформируются и не мешают нажимному диску отходить при выключении. Количество мест размещения пластин кратно количеству рычагов выключения.

| Вид на пластины спереди и сзади |

| Пластина на дальнем плане, вид сбоку |

Рис. 17.19. Передача момента стальными пластинами

В первом и втором случае производится расчет передающих момент поверхностей на смятие по площади контакта (выступов с маховиком, приливов с кожухом). В третьем случае пакет пластинчатых пружин рассчитывается на растяжение. Средний радиус контакта (в первых двух случаях) и размещения пластин (третий вариант) определяется конструктивно.

17.5. Подбор и проверка параметров сцепления

Геометрические параметры сцепления стандартизованы согласно ГОСТу.

По известному значению максимального крутящего момента двигателя Меmax (при ограничении максимальной угловой скорости коленчатого вала ωеmax) выбирается минимально допустимый диаметр ведомого диска Dд. Диаметр выбирается минимальным, чтобы обеспечить минимальный момент инерции ведомого диска, что облегчает работу синхронизатора.

Фрикционные кольца (накладки) имеют наружный диаметр, равный диаметру ведомого диска Dд. Толщина и внутренний диаметр накладок выбирается по рекомендациям ГОСТа.

В целях уменьшения момента инерции ведомого диска внутренний диаметр накладок берется из предлагаемых наибольшим (это имеет значение и при размещении демпфера в ведомом диске), а толщину наименьшей.

Сила сжатия дисков Fн определяется из условия обеспечения требуемого момента трения Мсц , то есть обеспечения требуемого коэффициента запаса сцепления β = Мсц / Ме max (см. формулу (4.1)).

Момент трения Мсц находится, как произведение силы трения Fтр на плечо Rср приложения этой силы (Рис. 17.20.). Такой момент возникает на каждой накладке, поэтому необходимо учесть количество накладок Z:

Мсц= Fтр∙ Rср∙Z. (17.3)

Z- количество поверхностей трения (накладок); Fтр - приведен

Дата добавления: 2016-05-25; просмотров: 2641;