ДСП Consteel постоянного тока с непрерывной загрузкой

металлошихты,подогретой в тоннельной печи отходящими газами (рис. 5), впервые была введена в эксплуатацию в 1990г. на заводе фирмы Florida Steel, США. Емкость печи 74т, производительность 54 т/ч при мощности трансформатора 24 МВ·А. За время работы процесс был значительно усовершенствован: исключены топливно-кислородные горелки для подогрева лома в тоннельной печи, изменена система охлаждения конвейера, расходуемые кислородные фурмы заменены на водоохлаждаемые, введен свод над загрузочной частью нагревательной печи. В результате в 1995 г. средний удельный расход электроэнергии составил 389 кВт·ч/т, кислорода — 22 м3/т (без использования природного газа), электродов—1,7 кг/т. При подогреве лома до 540 °С получена экономия расхода электроэнергии 109 кВт·ч/т стальной заготовки.

Аналогичные печи введены в эксплуатацию на заводах Kyoei Stell, Япония (печь постоянного тока с трансформатором мощностью 51 МВт, емкостью 192т), Nucor Steel, США (печь постоянного тока с трансформатором мощностью 39 МВт) и Jersey Steel, США (печь переменного тока с трансформатором мощностью 35 МВт).

Производительность этих печей составила соответственно 120; 92 и 82 т/ч при удельных расходах на 1 т стали: электроэнергии 320; 351 и 390 кВт·ч, кислорода 34; 33,4 и 23 м3 и электродов 1,2; 1,3 и 1,75кг.

На установке фирмы Nippon Steel Plant and Machinery Division (Япония) усовершенствован нагрев лома на конвейере. Горячие отходящие газы проходят сквозь слой лома, а не над ним, как в первых печах Consteel, что повышает эффективность нагрева лома.

Преимуществами печи Consteel являются снижение шумовыделения, выбросов пыли на 40 % и значительное снижение издержек производства. К недостаткам этой печи следует отнести необходимость тщательной подготовки металлошихты к загрузке по размерам кусков и большую протяженность эстакады для загрузочного конвейера.

5. Шахтная дуговая печь с удерживающими пальцамиразработана фирмой Fuchs Systemtechnik, Германия (рис. 6). Шахта этой печи в нижней части оборудована водоохлаждаемыми пальцами, удерживающими лом уже в период рафинирования предыдущей плавки. После выпуска стали пальцы «открываются» и горячий лом падает в жидкую массу

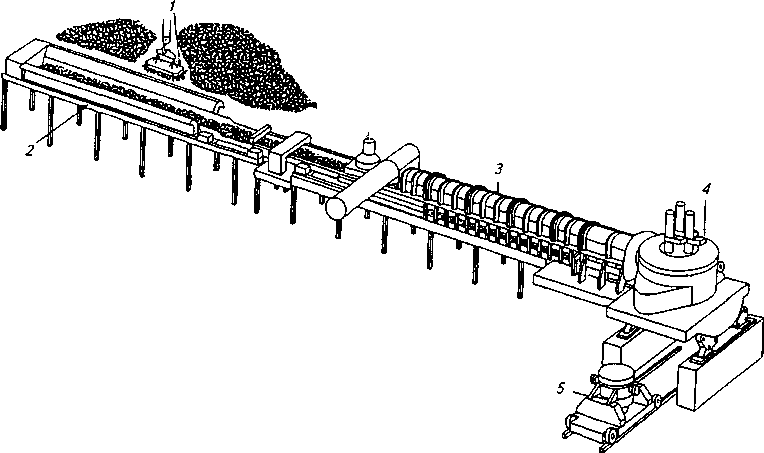

Рис 5. ДСП Consteel:

1 — магнитный кран; 2 — загрузочный конвейер; 3~ подогреватель; 4 — печь; 5—сталевоз

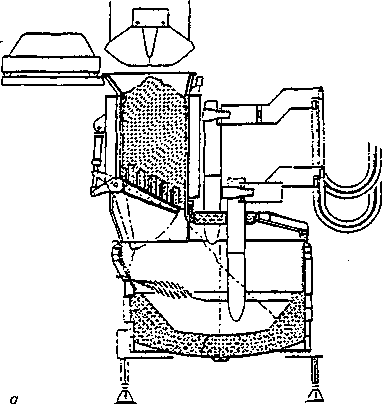

Рис. 6.Шахтная ДСП с удерживающими пальцами и непрерывной подачей металлошихты

металла и шлака, оставшихся от предыдущей плавки, затем сразу в.шахту загружается вторая корзина.

При плавке стали в этой печи в шихту могут входить металлизованные окатыши, твердый или жидкий чугун либо 100 % лома. Показатели работы шахтных печей с удерживающими пальцами очень высоки, поэтому они быстро нашли применение во всем мире; в 1996г. в эксплуатацию введены две такие печи, в 1997г.—три, в 1998 г. — шесть печей и т. д. В августе 1998г. 120-т печь такой конструкции (мощность трансформатора 85 MB·А) пущена в России на комбинате «Северсталь» (г. Череповец).

В результате дальнейшего развития шахтной дуговой печи с удерживающими пальцами появилась двухкамерная шахтная дуговая печь с удерживающими пальцами типа MSP (Multistage Scrap Preheater — многокамерный подогрев лома) конструкции фирмы Mannesmann Demag Metallurgy, Германия. Лом в шахте этой печи подогревается в двух камерах, разделенных удерживающими пальцами, что гарантирует более полное

использование теплоты дожигания технологических газов. При работе на шихте, состоящей только из лома, расход электроэнергии в такой печи составляет менее 290 кВт·ч/т. Печь рассчитана на использование в шихте жидкого чугуна, что позволит дополнительно уменьшить расход электроэнергии. На рис. 7 показана схема двухкамерной (двухкорпусной) 135-т печи постоянного тока с удерживающими пальцами с трансформатором мощностью 156 MB·А. Печь установлена в Монтеррее (Мексика). В шихте используется до 55 % металлизованных окатышей.

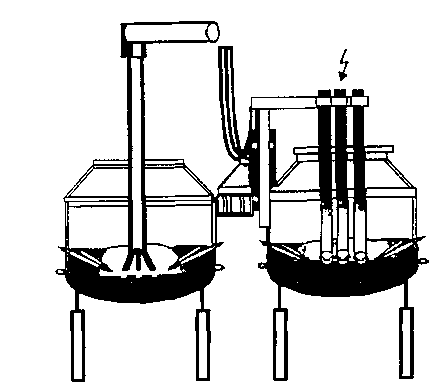

Стремление в максимальной степени использовать мощность трансформатора, тепло, аккумулированное кладкой, и тепло отходящих газов привело к созданию серии конструкций двухкорпусных и двухшахтных ДСП.

Двухкорпусная дуговая печь с одним источником питания, электродом-катодом (тремя электродами на печи переменного тока) и короткой сетью имеет две ванны: когда в одной идет расплавление металлошихты дугами, другая находится в режиме загрузки и подогрева шихты. Двухкорпусная печь с одним источником питания

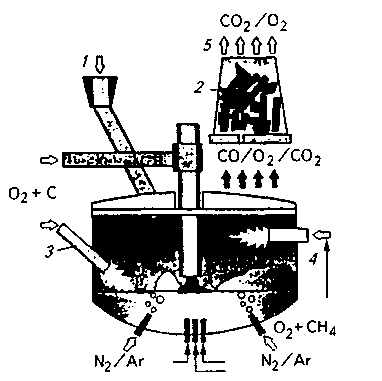

Рис. 7.Шахтная ДСП (с удерживающими пальцами) постоянного тока:

1— окатыши + известь + углерод; 2 —нагретый лом; 3 — две фурмы; 4— четыре горелки (О2 + СН4);

5— охлажденные газы СО2/О2

может иметь два комплекта токоподвода и электродов (рис. 8) отдельно для каждого из корпусов, что позволяет еще более сокращать бестоковое время работы печи. На установке используют два способа подогрева лома: первый заключается в подаче технологических газов из находящегося под нагрузкой корпуса в «отключенный» корпус; при втором способе лом подогревают с помощью топливно-кислородных горелок, установленных в корпусах.

Использование двухкорпусных печей позволяет увеличить производительность при существующей мощности трансформатора или уменьшить мощность трансформатора при существующей производительности.

Двухкорпусная печь по сравнению с двумя печами той же емкости обеспечивает большую экономию капитальных затрат (минимум 35 % без учета расходов на сооружение подстанции), а также сокращение продолжительности плавки на 40 % и снижение расхода электроэнергии на 40— 60 кВт·ч/т. Двухкорпусные печи работают во многих странах (в Японии, США, Франции, Индии и др.). В зависимости от величины садки, мощности трансформатора, типа шихты (лом, горячие железосодержащие брикеты, твердый чугун, жидкий чугун и т. п.) производительность таких печей колеблется в пределах 1,0—1,6 млн. т/год.

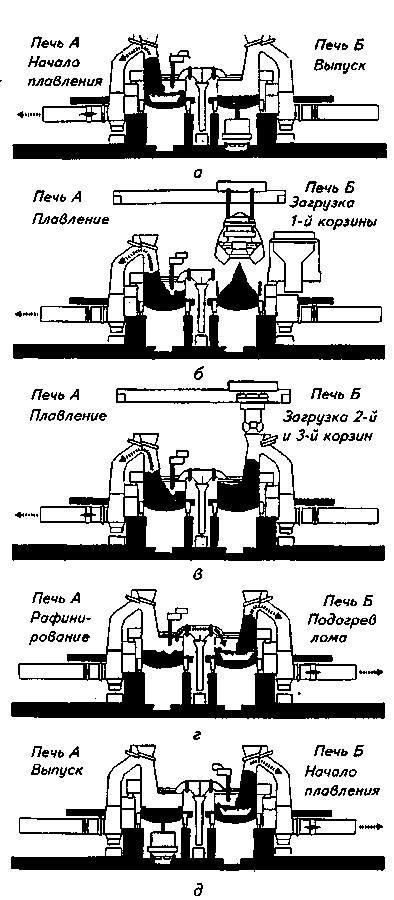

Разновидностью двухкорпусных ДСП являются двухшахтные печи. В качестве примера на рис. 17.18 представлена работа двухшахтной печи завода SAM Montereau.

Две зеркально установленные шахтные печи емкостью по 90 т обслуживаются одним трансформатором мощностью 96 MB·А с одной системой электродов. Печь оборудована 12 горелками (по 6 на каждый корпус) мощностью по 3 МВт, четырьмя манипуляторами, системами управления дугами, перемешивания аргоном, по дачи извести и углеродсодержащих материалов.

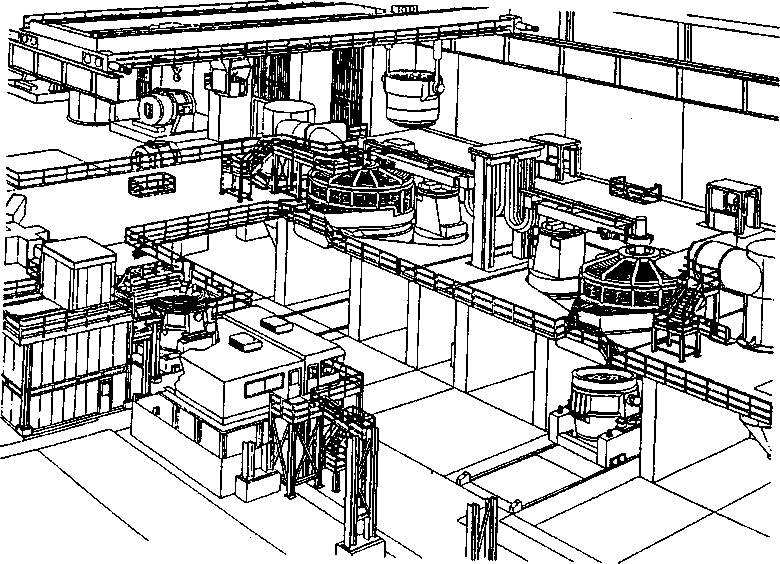

Рис. 8.Двухкорпусная ДСП постоянного тока с диаметром кожуха 7,6 м фирмы Gallatin Steel, США

Рис. 9. Схема работы двухшахтной ДСП

Четыре горелки расположены в шахте, одна — в рабочем окне и одна — вблизи выпускного отверстия. В подине установлено пять пористых вставок для продувки ванны азотом. Своды снабжены соединительными патрубками с трехходовым краном дроссельного типа, позволяющим направлять часть отходящих газов от одной печи в другую. Последовательность работы двухшахтной печи представлена на рис. 9, а — д.

При выпуске плавки из печи Б электрододержатель перемещается к печи А, где начинается расплавление шихты. На начальной стадии расплавления шихты в печи А в печи Б начинается загрузка. В этот период в печь Б загружают 75 % завалки. Горелки в печи Б работают на полную мощность. Когда в печи А идет рафинирование металла, отходящий газ направляют в печь Б для подогрева лома на подине и в шахте. В это время в шахту печи Б загружают остаток лома. Когда печь А готова к выпуску плавки, печь Б должна быть полностью загружена ломом, чтобы избежать перерывов в энергоподводе. Время вспомогательных операций при такой работе уменьшается до 3 мин и время под нагрузкой достигает 92 % плавки. В 1995 г. средние удельные расходы на двухшахтной ДСП этой фирмы при массе плавки 95 т составили: электроэнергии 365 кВт·ч, электродов 1,45 кг, кислорода 30,0 м3, природного газа 8,0м3, загружаемого угля 11,5кг, угольного порошка 5,0 кг. Производительность печи составила 105 т/ч.

Появляются все новые варианты конструкций двухкорпусных агрегатов.

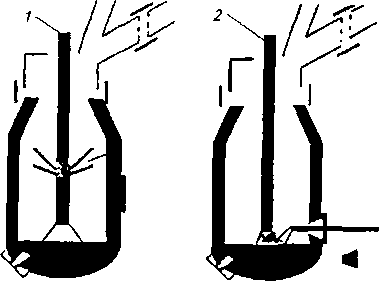

Сочетание преимуществ конвертерного и электросталеплавильного производств может быть получено при использовании Arcon–процесса, разработанного фирмой Concast Standard AG, Швейцария. Arcon (Arc in converter) — двухкорпусной агрегат, состоящий из конвертера с верхней кислородной продувкой и одноэлектродной ДСП постоянного тока (рис. 10). В каждом из корпусов кислородная фурма 1 может быть заменена общим графитированным электродом 2 и наоборот. Размеры корпусов соответствуют размерам типового конвертера. Днище каждого корпуса выполнено из электропроводных

периклазографитовых огнеупоров и имеет подовый пластинчатый медный электрод. Для футеровки стен корпуса использованы периклазографитовые огнеупоры. Выпускное отверстие расположено в периферийной части токопроводящей подины.

Рис. 10. Двухкорпусной агрегат Аrсоn

Чугун заливают через горловину корпуса или с помощью желоба через боковое окно, являющееся частью футеровки корпуса. Окно при работе корпуса по режиму дуговой печи служит для ввода фурм для вдувания извести, угля и кислорода, манипулятора и спуска шлака. Общий для обоих корпусов графитированный электрод крепится на электрододержателе, расположенном между корпусами со стороны выпускного отверстия. Кислородные фурмы, отдельные для каждого из корпусов, имеют дополнительные боковые сопла для вдувания кислорода на дожигание СО технологических газов. Электрическое питание агрегата осуществляют с использованием шестипульсного выпрямительного блока, обеспечивающего подвод тока силой до 80 кА. Подстанция с печным трансформатором и выпрямительным блоком расположена рядом с агрегатом. Помещение для управления работой корпусов общее, однако каждый корпус оснащен самостоятельным комплексом контрольно-измерительных приборов.

Агрегат Аrсоn имеет производительность 1,6 млн. т/год. В качестве металлошихты используют жидкий чугун (40 %), гранулированный чугун (5 %) и горячебрикетированное губчатое железо (55 %). Масса выпускаемой плавки 170т (170т стали выпускают каждые 46 мин), продолжительность работы агрегата 7300 ч в год. Цикл работы агрегата составляет 92 мин. Технология основана на использовании оставленного от предыдущей плавки жидкого расплава массой 50 т, т. е. емкость каждого корпуса 220т жидкой стали.

После выпуска плавки (в течение 5 мин) из корпуса № 1 проводят осмотр и текущий ремонт шиберного затвора, выпускного отверстия и т. п На оставшуюся от предыдущей плавки жидкую массу стали и шлака загружают ферроалюминий или ферросилиций для предотвращения вскипания ванны при последующей заливке чугуна. Затем через желоб заливают 75т чугуна, выводят желоб, закрывают боковое окно, поворачивают кислородную фурму, опускают ее в рабочее пространство и проводят продувку кислородом с интенсивностью 12 тыс. м3/ч в течение 27 мин. По ходу продувки через горловину непрерывно загружают горячебрикетированное губчатое железо (35 т), гранулированный чугун (10 т), известь и доломит.

По окончании продувки фурму поднимают, отворачивают в сторону и на ее место поворачивают электрод от корпуса № 2. Электрод опускают в рабочее пространство, зажигают дугу и ведут дуговой нагрев ванны в течение 37 мин при подводимой мощности 60 МВт. По ходу дугового нагрева непрерывно загружают 70 т горячебрикетированного губчатого железа. Через боковое окно с помощью фурм манипулятора вдувают порошкообразные известь, доломит и уголь для формирования вспененного шлака. Затем на 7 мин снижают подводимую мощность до 10 МВт и скачивают шлак. Перед выпуском плавки электрод поднимают и переводят на корпус № 2, где в это время заканчивается продувка ванны кислородом.

При такой работе удельный расход электроэнергии составляет 225 кВт·ч, кислорода — 45 м3, электродов — 0,7 кг. Токовое время работы двухкорпусного агрегата достигает 95%.

Комбинация конвертера и дуговой печи в одном агрегате дает следующие преимущества по сравнению с обычной дуговой печью: 1) широкий выбор металлошихты; 2) высокая производительность; 3) низкий расход электроэнергии в результате использования химической энергии окисления примесей металлошихты; 4) уменьшение требуемой электрической мощности; 5) снижение удельного расхода электродов; 6) меньшее влияние на токоподводящие сети;

7) возможность работы при маломощных электросетях; 8) снижение затрат на электрооборудование.

Фирма Mannesmann Demag Metallurgy разработала конструкцию двухкорпусной печи переменного тока, подобную печи Аrсоn, назвав ее Conarc (Converter–

arcfurnace) (рис. 11). Эта печь характеризуется гибкостью в выборе сырья и источников энергии. Часть кислорода (до 85 %) вдувается через многосопловую верхнюю фурму с интенсивностью до 330 м3/мин. Расход электроэнергии составляет 187—244 кВт·ч/т.

Приведенные примеры показывают, что современные технологии производства стали в ДСП существенно отличаются от традиционных. При этом возникает ряд проблем и вопросов, на которые пока нет окончательных ответов.

Рис. 11. Двухкорпусный агрегат Conarc

Дата добавления: 2016-04-22; просмотров: 2586;