Топливно-дуговой сталеплавильный агрегат

Современные приемы организации работы ДСП

Главные особенности организации работы современных ДСП сводятся к следующему:

1. Переход на двустадийную технологию производства: а) быстрое расплавление в печи металлошихты, окисление углерода и фосфора, удаление окислительного шлака; б) окончательное рафинирование (десульфурация, дегазация и т. п.) и доводка вне печи методами внепечной обработки.

2. Использование мощных и сверхмощных трансформаторов (до 1000 кВ-А/т) и стремление к эффективному использованию этой мощности.

3. Возможно более полное использование тепла отходящих газов для предварительного подогрева металлошихты.

4. Широкое применение для интенсификации процессов нагрева и расплавления металлошихты кислорода и топливно-кислородных горелок (несмотря на повышенный угар шихты).

5. Повсеместное использование устройства для водяного охлаждения отдельных деталей конструкций печи, свода и стенок.

6. Организация непрерывного процесса плавления металлошихты в печи.

7. Стремление получать максимальную часовую производительность агрегата. Новые конструкции ДСП. Дать общую классификацию новых конструктивных решений пока еще затруднительно. Приведем несколько характерных примеров.

Топливно-дуговой сталеплавильный агрегат

(и двухстадийный топ ливно–дуговой сталеплавильный процесс в нем) разработан Челябинским научно-исследовательским институтом металлургии (Россия) на основании опыта комбинированного использования в дуговых печах электроэнергии, газообразного и твердого топлива, а также теплоты отходящих технологических газов для предварительного высокотемпературного нагрева лома. В топливно-дуговой сталеплавильный агрегат входят ДСП и многокамерный шахтный водоохлаждаемый подогреватель лома (рис. 1). Печь оборудована эркерными топливно-кислородными горелками мощностью по 25—30 МВт каждая и фурмами для вдувания угля и кислорода. В стенах печи установлены также кислородные фурмы для дожигания технологических газов.

Плавка в топливно-дуговом агрегате проводится в две стадии. На первой стадии лом, уже подогретый до ~ 700 0С в нижней камере шахты, нагревается в объеме печи до температуры плавления только за счет сжигаемого в кислороде топлива (природного газа и угольной пыли).

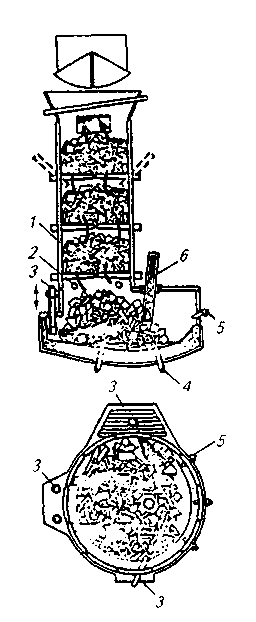

Рис. 1.Топливно-дуговой сталеплавильный агрегат:

1 — шахта; 2—газо-воздушные горелки; 3— высокомощные вращающиеся топливно-кислородные горелки; 4— подовые фурмы для вдувания угля и кислорода; 5— стеновые кислородные фурмы; 6— внецентренный графитированный электрод

На второй стадии расплавление шихты и нагрев жидкой ванны проводятся при одновременном использовании электроэнергии и порошкообразного угля. За 4 мин до выпуска плавки с целью гомогенизации состава ванны и выравнивания ее температуры вдувание угля прекращают и плавку доводят только на электрических дугах. Для 100-т печи расчетная производительность 900 тыс. т/год.

За счет высокотемпературного нагрева лома технологическими газами и использования больших количеств топлива расход электроэнергии может быть снижен до 180 кВт·ч/т, расход электродов — до менее 1,2 кг/т. При этом по сравнению с обычной ДСП затраты первичной энергии на выплавку стали могут быть уменьшены в 1,5—1,6 раза, что способствует не только повышению экономической эффективности процесса, но и улучшению экологии.

Дата добавления: 2016-04-22; просмотров: 834;