Линейная усадка сплавов и отливок

Линейная усадка сплавов.Линейная усадка сплава, так же, как и объемная усадка, является его физической характеристикой. Ее можно приближенно определить по известной зависимости температурного коэффициента линейного расширения от температуры, по которой можно найти среднеинтегральную величину этого коэффициента αlср. Собственно линейную усадку e1сплава приближенно оценивают по уравнению

где Тс, Тн – соответственно температуры солидуса и окружающей среды (цеха).

Для примера можно привести расчет для силуминов (алюминиево-кремниевые сплавы). При этом вместо αlср можно в первом приближении принять его значение в более узком интервале температур (например, 20...300 °С)1. Для сплава АЛ2 Тс = 848 К, Тн = 293К, αlср = 23,3×10–6К–1 и e1 = 23,3×10–6×(848 – 293)×100 = 1,3 %.

1 Температурный интервал 20...300 °С для расчета переводится в шкалу термодинамических температур: Тн= 273 + 20 °С = 293 К, Тн = 273 + 300 °С = 573 К и для сплава АЛ2 Тс = 273 + 575 °С = 848 К.

Для силуминов, по данным [6], линейная усадка отливок составляет 1,2... 1,4 %.

Для серого чугуна приближенный расчет показывает также похожую на реальные значения величину: αlср = 11×10–6К-1, Тс = 1403 К, Тн= 293 К и аl(СЧ) = 1,24 %.

Можно также оценить линейную усадку сплава по известной объемной его усадке в твердом состоянии или общей (суммарной) объемной усадке eV(S):

(3.11)

(3.11)

(Студентам предлагается доказать справедливость уравнения (3.11).)

Линейная усадка отливок.Линейная усадка отливок является технологическим свойством и определяется свойствами сплава и его взаимодействием (тепловым, силовым и химическим) с литейной формой.

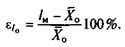

Величина линейной усадки отливок на рассматриваемом размере определяется по разности двух размеров: размера lм модели между двумя поверхностями и размера  отливки между теми же поверхностями, которые выполняются моделью. Измерение одного и того же размера модели можно проводить три раза, чтобы вычислить среднюю арифметическую величину. Измерение соответствующего размера отливки необходимо производить на минимальной выборке 13 штук одинаковых отливок и находить среднеарифметическую величину размера

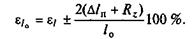

отливки между теми же поверхностями, которые выполняются моделью. Измерение одного и того же размера модели можно проводить три раза, чтобы вычислить среднюю арифметическую величину. Измерение соответствующего размера отливки необходимо производить на минимальной выборке 13 штук одинаковых отливок и находить среднеарифметическую величину размера  . Среднеарифметическая величина линейной усадки отливки на этом размере определяется по уравнению

. Среднеарифметическая величина линейной усадки отливки на этом размере определяется по уравнению

(3.12)

(3.12)

Путем одного измерения размера на отливке и нахождения elо по уравнению (3.12) определяется случайная величина линейной усадки. Размер отливки имеет допуск Т0.Поэтому среднеарифметическая линейная усадка будет иметь допуск  %.

%.

Если elо = 1,0 %, Х0 = 100 мм и Т0 = 1 мм, то линейная усадка отливки этого размера составит 1,0±0,5 %, т.е. у партии реальных одних и тех же отливок линейная усадка будет колебаться от 0,5 до 1,5%. Замерив случайный размер и определив по его значению линейную усадку размера отливки, можно сильно ошибиться. Даже если допуск размера будет 0,2 мм, линейная усадка размера отливки будет колебаться от 0,9 до 1,1 %.

Поэтому для определения линейной усадки отливок образцов из данного сплава необходимо изготовить минимум 13 образцов, произвести их измерения, найти среднеарифметическую величину и определить среднеарифметическое значение линейной усадки рассматриваемого размера.

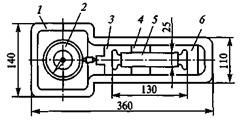

Кроме изготовления проб-образцов и их измерения двухточечным инструментом используют установки, в которых записывают изменение длины пробы-образца. Для цветных сплавов разработан ГОСТ 16817–71 (рис. 3.16), в соответствии с которым отливается проба в сухую песчаную или металлическую (полукокильную) форму.

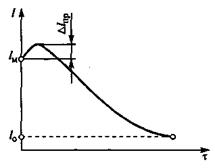

Проба представляет собой призматический образец сечением 25×25 мм и длиной 130 мм с выемками с обоих концов. В результате усадки или расширения образец 5 перемещает подвижный стержень 3 формы, что фиксируется стрелочным индикатором 2. Запись показаний после заливки позволяет получить характерную кривую (рис. 3.17).

|

|

| |

| Рис. 3.16. Схема формы для определения линейной усадки цветных сплавов по ГОСТ 16817-71: 1 – корпус; 2 – индикатор; 3 – подвижный стержень; 4 – формовочная смесь; 5 – образец; 6 – неподвижный стержень | Рис. 3.17. Кривая усадки с предусадочным расширением | Рис. 3.18. Зависимости линейной усадки для размеров отливки, охватываемых формой (1) и охватывающих форму (2) | |

После заливки образец начинает увеличиваться от размера модели lм, затем его размер в какой-то момент достигает максимума, после этого происходит уменьшение размера образца. В определенный момент образец возвращается в исходное состояние, и начинается процесс собственно усадки до длины образца l0. Величина Δlпр названа предусадочным расширением, которое является характерным для всех сплавов, Наиболее общей причиной следует назвать термическое расширение формы, особенно сырой песчано-глинистой. Кроме того, как уже выше было отмечено, предусадочное расширение образцов из чугунов с графитом связано с расширением при затвердевании и постэвтектическим расширением. Наконец, предусадочное расширение в некоторых случаях связано с газонасыщенностью сплава и выделением газов при затвердевании.

С учетом предусадочного расширения и других факторов («расталкивание» модели при ее выеме, «подутие» под действием давления жидкого металла, образование шероховатости) линейная усадка отливки в сырую песчано-глинистую форму может быть отрицательной величиной, т.е. размер отливки оказывается больше размера модели.

Примем, что линейная усадка сплава равна 1,0 %, «подутие» отливки вместе с «расталкиванием» модели Δlп = 0,2 мм, шероховатость Rz = 0,2 мм. Тогда линейная усадка отливки составит

(3.13)

(3.13)

Знак «-» относится к охватываемым формой размерам отливки, а «+» – к охватывающим форму размерам отливки.

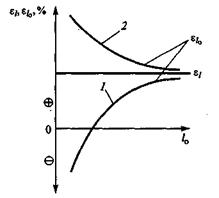

По уравнению (3.13) построены зависимости линейной усадки отливки от номинального значения ее размера l0 (рис. 3.18).

Линейная процентная усадка сплава elо не зависит от номинального размера и составляет в рассматриваемом случае 1,0 %. Линейная же усадка отливок elо оказывается зависимой от номинального значения размера. Для охватываемых формой размеров линейная усадка отливки elо = 0 при l0 = 80 мм, при меньших размерах elо < 0 (отрицательна), поэтому для размеров отливки, меньших 80 мм, размер модели необходимо делать меньше размера отливки. Для охватывающих форму размеров отливки ее линейная усадка всегда больше линейной усадки сплава (при размере l0 = 80 мм она больше ее в два раза).

Следует обратить внимание на шероховатость. При измерении размера контактным инструментом шероховатость всегда входит в размер. Поэтому при определении размера отливки на чертеже ее (шероховатость) необходимо включать в его состав. Особенно это важно для размеров необрабатываемых отливок, так как в припуск на механическую обработку шероховатость включена [4]. Кроме того, шероховатость неизбежно увеличивает массу отливки. Поэтому важным показателем качества является чистота поверхности отливки.

При проектировании модельно-стержневой оснастки линейную усадку отливки учитывают двумя способами в зависимости от серийности производства и, следовательно, от материала оснастки.

Первый способ используют в индивидуальном и мелкосерийном производстве, когда применяют деревянные модели. Инженер-технолог назначает одинаковую среднюю линейную усадку отливки на все ее размеры в процентах (например, 1,0 %). Модельщик перед изготовлением модели вычерчивает на листе фанеры чертеж отливки с использованием усадочных металлических линеек с заданным процентом линейной усадки. Инструментальные заводы изготовляют металлические линейки (метры) с учетом линейной усадки от 0,5 до 2,5 % через каждые 0,25 %. Каждое деление усадочной линейки больше нормального деления на указанный процент усадки. Так, усадочный метр с 1,5 % усадки имеет 1000 делений с общей длиной 1015 мм. Затем при изготовлении оснастки модельщик каждый размер берет со сделанного чертежа, и, таким образом, размер модели получается больше размера отливки на величину заданной линейной усадки отливки.

Второй способ используют в крупносерийном и массовом производстве, когда необходимо и целесообразно применять металлические или пластмассовые модели. В этом случае делается чертеж модели, особенностью которого является дробность размеров модели, так как они должны быть даны с учетом линейной усадки отливки. Подразумевается, что разные размеры могут иметь неодинаковую усадку в разных направлениях. При этом уменьшается масса отливок и достигается экономия металла.

Дата добавления: 2016-04-11; просмотров: 2573;