Усадочные напряжения в отливках

Усадочными называются напряжения, возникающие в отливках вследствие усадки из-за ее торможения формой и стержнями и неодновременности протекания объемных и линейных изменений в объеме отливки.

Усадочные напряжения подразделяются на механические, термические и фазовые. Механические напряжения вызываются торможением усадки формой и стержнями. Термические напряжения возникают из-за неоднородности температур в объеме отливки, а фазовые – из-за неодновременности протекания фазовых превращений в отливке (например, перлитного превращения в тонких и толстых частях отливки из сплавов железа).

Названные выше напряжения являются временными, они исчезают при устранении причины, их вызывающей. Например, после выбивки отливок исчезают механические напряжения. После выравнивания температур (как правило, после полного охлаждения отливок) и окончания фазовых превращений соответственно исчезают термические и фазовые напряжения.

Следствием воздействия временных напряжений являются остаточные напряжения, которые появляются из-за неоднородности пластических (остаточных) деформаций в объеме отливки.

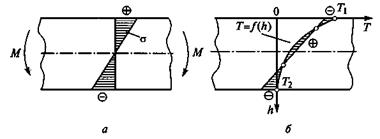

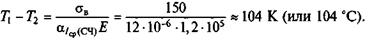

Следует отметить, что временные термические и фазовые напряжения и остаточные напряжения являются внутренними, они уравновешены в объеме отливки и отвечают классическим условиям равновесия: сумма сил и сумма изгибающих моментов равна нулю. При этом эпюра напряжений пересекает нейтральную линию, по крайней мере, больше, чем один раз. Доказать это положение можно с помощью эпюры напряжений. Например, на рис. 3.19 приведена эпюра напряжений а в брусе, изогнутом под действием момента внешних сил (рис. 3.19, а) и неоднородно нагретом (рис. 3.19, б).В случае изогнутого под действием момента бруса соблюдается равновесие внешних и внутренних сил (эпюра пересекает нейтральную линию один раз), в случае неоднородно нагретого от Т2до Т1по высоте h бруса равновесие выполняется только для внутренних сил, и эпюра пересекает нейтральную линию два раза.

Рис. 3.19. Эпюры напряжений в брусе, нагруженном внешним моментом М (а) и неоднородно нагретом (б)

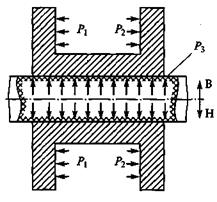

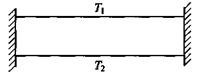

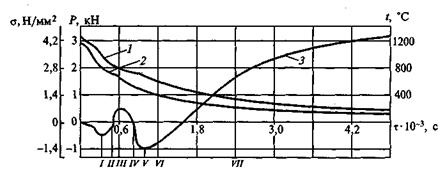

Механические напряжения.На рис. 3.20 приведена схема торможения усадки отливки формой и стержнем и возникновения распределенной нагрузки Р1, Р2(от формы) и Р3 (от стержня). Механические напряжения снимаются после выбивки отливки из формы и выбивки из нее стержней. В механических неподатливых формах механические напряжения максимальны и сильно затрудняют выбивку из них отливок. При этом механические напряжения в очень сильной степени зависят от температуры отливки в момент выбивки: чем эта температура ниже, тем механические напряжения больше. На примере жестко заделанного бруса, или его охлаждения в неподатливой форме, определим разность температур, при охлаждении на которую в отливке из серого чугуна СЧ15 возникнут напряжения, равные временному сопротивлению (пределу прочности) чугуна sв = 150 Н/мм2 (15 кгс/мм2) (рис. 3.21).

|

|

| Рис. 3.20. Схема торможения отливки формой и стержнем и возникновения распределенной нагрузки P1, Р2, Р3 (В, Н – соответственно верх и низ формы) | Рис. 3.21. Схема торможения усадки бруса неподатливой формой (жесткая заделка) |

Примем, что модуль упругости чугуна Е=1,2×105 Н/мм2, температурный коэффициент линейного расширения αlср(сч) = 12×10–6 К-1. Начальная температура бруса Т1конечная Т2.

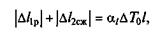

Механические усадочные напряжения при полном торможении усадки (сжатии) бруса, как известно, можно определить по уравнению

(3.14)

(3.14)

Принимая s = sв, из уравнения (3.14) находим искомую разность температур для серого чугуна:

Несмотря на то, что расчет приближенный, тем не менее он отражает реальную картину, в соответствии с которой чугунные отливки необходимо выбивать из металлической неподатливой формы как можно быстрее после затвердевания во избежание их разрушения.

Отливки из других сплавов также необходимо быстро выбивать из металлических форм по этой же причине и из-за трудностей их выбивки, как было отмечено выше.

Таким образом, механические напряжения могут быть причиной разрушения отливок и холодных трещин в них. Кроме того, они являются основной причиной горячих трещин в отливках (см. подробнее подразд. 3.7).

Торможение усадки сырыми песчано-глинистыми и особенно песчано-смоляными смесями существенно меньше. Сухие песчано-глинистые, жидкостекольные и цементные смеси вызывают в отливках меньшие, чем в металлических формах, но существенные механические напряжения, которые могут быть причиной горячих и холодных трещин в отливках. Замечено также, что горячие трещины возникают даже от торможения усадки формой и стержнями из холоднотвердеющих смесей, которые в первые моменты после заливки упрочняются под действием теплоты отливки.

Термические и фазовые напряжения. Формирование остаточных напряжений.Формирование временных термических и фазовых напряжений и, как их следствие, остаточных напряжений предпочтительнее рассмотреть последовательно: сначала временные термические и остаточные, а затем совместно все выше названные термические и фазовые напряжения.

Одной из основных причин возникновения остаточных напряжений при любом технологическом процессе (обработке давлением, резанием, сварке, термообработке и др.) является неоднородная пластическая деформация по сечению тела (в его объеме). Другой причиной появления остаточных напряжений в отливках является неодновременное затвердевание.

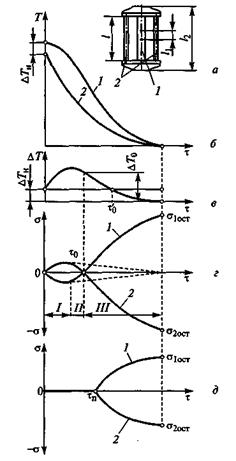

Рис. 3.22. Изменение температуры и напряжений в усадочной решетке из аустенитного чугуна

Рис. 3.22. Изменение температуры и напряжений в усадочной решетке из аустенитного чугуна

|

Имея в виду названные факторы, рассмотрим процесс возникновения остаточных напряжений на примере трехзвенной усадочной решетки с соотношением площадей поперечных сечений F1 = 2F2 толстого 1 и тонких 2 стержней (рис. 3.22, а).Решетка отлита из сплава, не претерпевающего фазовых превращений, например из аустенитного чугуна. Как правило, для получения качественных фасонных отливок основную роль играют перепады температур нагрева отдельных элементов. Перепады же температуры по сечению каждого из элементов, в том числе и сечению элементов решетки, невелики, и ими можно пренебречь.

Напряжения возникают в процессе силового взаимодействия стержней решетки, начало которого в свою очередь связано с образованием на толстом стержне сплошной твердой корки. К этому моменту уже появилась разница температур стержней 1 и 2 (ΔТН на рис. 3.22, б). По мере охлаждения отливки возникшие напряжения (растягивающие в тонких стержнях и сжимающие в толстом) продолжают расти, и это происходит до тех пор, пока разность температур не достигнет своего максимума (рис. 3.22, в).Период возрастания напряжений назовем I периодом (рис. 3.22, г).Затем разность температур начнет уменьшаться, и напряжения в системе также начнут уменьшаться, и в момент времени t0 они будут равны нулю. Система разгрузится от напряжений (это соответствует II периоду). При дальнейшем охлаждении в каждом элементе возникают напряжения с обратным знаком (по сравнению с периодом I). Новые напряжения будут возрастать до полного охлаждения отливки (III период) и остаются в ней: в толстом стержне – растягивающие s1ост, в тонких – сжимающие s2ост.

Остаточные напряжения возникают из-за разности температур ΔТН в начальный момент и вследствие неодинаковых пластических деформаций в толстом и тонком стержнях, происходящих в I и II периодах.

Возникновение пластических деформаций в I и II периодах связано с тем, что знаки остаточных напряжений, как правило, обратны знакам пластических деформаций, которые могут возникнуть в толстом и тонких стержнях. Однако в толстом стержне, имеющем более высокую температуру, пластические деформации сжатия будут больше, чем пластические деформации растяжения в тонких стержнях. При отсутствии пластических деформаций разгрузка наступает в момент t0' (см. на рис. 3.22, в).При наличии пластических деформаций в зависимости от их величины эта точка начала разгрузки сдвигается влево, т.е. чем больше пластическая деформация, тем раньше наступает момент разгрузки. Если бы ΔТН = 0 и не было бы пластических деформаций, то разгрузка наступила бы после полного охлаждения, напряжения изменялись бы по штриховым кривым и остаточных напряжений в отливке не было бы. Пластические деформации, очевидно, протекают и в III периоде, способствуя снижению остаточных напряжений в отливках.

Описанный механизм отличается от теории Гейна (рис. 3.22, д),в соответствии с которой напряжения в отливке возникают в момент tп, когда температура толстого стержня равна условной температуре перехода материала отливки из пластического состояния в упругое. Отличие состоит в том, что при высоких температурах в отливке существуют напряжения. По сравнению с остаточными напряжениями они невелики, но определяют момент разгрузки (конец II периода, см. рис. 3.22, г),по своему смыслу сходный с моментом достижения условной температуры перехода материала толстого стержня отливки из пластического состояния в упругое. Наступление момента разгрузки зависит от начальной разности температур, скоростей охлаждения элементов, конфигурации отливки, сопротивления формы. В зависимости от условий этот момент может наступить при разных температурах. В этом смысле теория Гейна с постоянной температурой для данного сплава представляется всего лишь частным случаем.

На формирование остаточных напряжений в сплошных телах, например слитках, также влияют неодновременность затвердевания по сечению и неоднородность пластических деформаций.

Выше рассмотрены отливки с симметричным уравновешенным сечением. В несимметричных отливках типа тавра наряду с возникновением напряжений наблюдаются потеря прямолинейности и искривление.

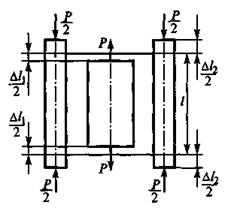

Механизм формирования напряжений подтвержден экспериментами, проведенными доцентом Л.С. Кипнисом и профессором В.П. Сабуровым, с измерением усилий Р взаимодействия элементов усадочной решетки.

В чугунах протекает фазовое перлитное превращение, поэтому процесс формирования напряжений значительно сложнее. Его можно разбить на семь периодов (рис. 3.23, I...VII),из которых нечетные – это периоды нарастания напряжений, а четные – периоды, когда напряжения убывают. Если начать рассмотрение процесса с периода V, то все происходит так же, как и в аустенитном чугуне, начиная с периода I. Общим для всех случаев является то, что напряжения изменяются в зависимости от перепада температур.

Рис. 3.23. Изменение температуры и напряжений в усадочной решетке из белого чугуна:

1 – температура в перемычке; 2 – температура в кольце; 3 – напряжение в перемычке

Напряжения начинают возникать при некоторой разнице температур. Существует момент, когда напряжения в системе равны нулю (разгрузка) и имеется перепад температур между элементами. Начиная с этого момента формируются остаточные напряжения, пропорциональные разности температур в данный момент. Разность температур между толстыми и тонкими элементами решетки из чугуна, определяющая кинетику напряжений, изменяется по сложному закону вследствие теплового эффекта при перлитном превращении, протекающем неодновременно в толстых и тонких элементах. Максимумы разности температур соответствуют моментам начала перлитного превращения в тонких и конца этого превращения в толстых элементах.

В отливках из аустенитного чугуна напряжения возникают при 1180...1200 °С в толстом и при 1120...1140 °С в тонких элементах. В отливках из белого чугуна эти процессы соответствуют температурам 1190...1240 °С и 1150...1200 °С. Следовательно, напряжения в толстом стержне возникают при температурах на 50...60 °С выше температуры солидуса. Последний момент разгрузки определяет остаточные напряжения, поэтому важно знать, при какой температуре и разности температур он наступает. По экспериментальным данным, полученным при исследовании толстых элементов усадочных решеток из стали, аустенитного и белого чугунов, он наступает соответственно при 1037, 730, 470 °С.

Наступление момента разгрузки, как уже отмечалось, зависит от многих причин, поэтому его определение затруднительно. Для того чтобы иметь представление о диапазоне температур, в котором это происходит, можно воспользоваться сведениями о моменте появления максимальной разности температур.

Теоретически возможно, что связывание решетки в единую систему произойдет к моменту окончания затвердевания толстого стержня. В этом случае в нем с самого начала возникают растягивающие напряжения и возможно образование горячих трещин. Нижняя граница температур разгрузки может быть существенно меньше температуры солидуса. В частности, в отливках из серого, высокопрочного и белого чугунов последний (чаще второй) максимум разности температур наступает, когда в толстом элементе заканчивается перлитное превращение (700 °С). Очевидно, что разгрузка в большинстве случаев будет происходить при температурах ниже 700 °С.

Если известны момент t0 разгрузки и разность температур ΔТ0 в этот момент между толстым и тонким стержнями усадочной решетки, то можно рассчитать величину остаточных напряжений в этих стержнях при допущении, что перемычка жесткая (неизгибающаяся), а модули упругости материала толстого и тонких стержней одинаковы.

Рис. 3.24. Схема к расчету остаточных напряжений в усадочной решетке

Рис. 3.24. Схема к расчету остаточных напряжений в усадочной решетке

|

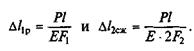

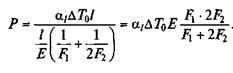

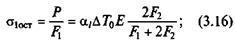

Для расчета мысленно отрежем поперечины у решетки и заменим их силами: Р, которая растягивает толстый стержень, и двумя силами Р/2, которые сжимают тонкие стержни. Суммарные линейные перемещения стержней по абсолютной величине будут равны усадочному перемещению при полном охлаждении решетки (рис. 3.24), т.е.

(3.15)

(3.15)

где Δl1р – линейное перемещение при растяжении толстого стержня длиной l; Δ l2сж – линейное перемещение при сжатии тонких стержней той же длины; αl – температурный коэффициент линейного сжатия сплава.

Используя закон Гука, найдем

Подставляя значения линейных перемещений в уравнение (3.15), найдем неизвестную силу Р:

Зная Р, находим остаточные напряжения:

в толстом стержне

в тонких стержнях

При условии, что F1 = 2F2

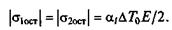

Ранее было отмечено, что усадочные напряжения при полном торможении усадки равны (уравнение (3.14)):

sу = αlΔТ0Е,

следовательно, в конкретной усадочной решетке остаточные напряжения равны половине усадочных, так как в решетке торможение осуществляется не заделкой, оно определяется жесткостью стержней.

Технологические пробы для определения остаточных напряжений.Из уравнений (3.16) и (3.17) следует, что остаточные напряжения в отливках из одного сплава определяются физико-механическими свойствами сплава (αl, Е), соотношением площадей сечений и перепадом температур, который зависит от того же соотношения площадей сечений и теплофизических свойств сплава и материала формы, т.е. условий охлаждения. В свою очередь, величины αl и Е также зависят от условий охлаждения. Однако в уравнениях (3.16) и (3.17) не учтены такие факторы, как неоднородность температур по длине стержней и торможение усадки со стороны формы, которые, очевидно, будут влиять на момент разгрузки и остаточные напряжения. Кроме того, остаточные напряжения будут зависеть от конструкции отливки и технологических факторов (температуры заливки, химического состава сплава, влажности формовочной смеси и т.д.). Поэтому для сравнительной оценки склонности сплавов к остаточным напряжениям используют технологические пробы.

Наиболее распространенной пробой являются уже упоминавшиеся усадочные решетки – прямоугольные (см. рис. 3.22) и круглые (кольцо с толстой перемычкой), а также «беличья клетка».

При использовании прямоугольной усадочной решетки замеряют расстояния l2 между кернами на перемычках и расстояния l1между кернами на толстом стержне (близко к месту разрезки). Затем разрезают толстый стержень и снова замеряют эти расстояния  и

и  .

.

Перемещение, вызываемое растяжением толстого стержня, будет равно разности

Δ = (l2 –  ) – (l1 –

) – (l1 –  ). Величина (l2 –

). Величина (l2 –  ) включает перемещение от растяжения стержня длиной l и перемещение от изгиба перемычки. По найденной Δ определяют остаточные напряжения в толстом стержне:

) включает перемещение от растяжения стержня длиной l и перемещение от изгиба перемычки. По найденной Δ определяют остаточные напряжения в толстом стержне:

где Е – модуль упругости сплава; l – длина толстого стержня.

Предполагается, что модуль упругости сплава известен. Последнее обстоятельство вносит элемент произвола и уменьшает достоверность производимых расчетов, поскольку модуль упругости для данной решетки неизвестен и для данного сплава может колебаться в широких пределах. Это можно устранить, применив метод, основанный на приложении к усадочной решетке внешней силы по оси толстого стержня, возвращающей решетку в исходное положение. По найденной силе можно определить и остаточные напряжения, и даже модуль упругости сплава в решетке.

Следует отметить, что при определении остаточных напряжений с помощью проволочных тензорезисторов ошибка может достигать 60...70 %, так как остаточные напряжения по сечению толстого стержня распределены неоднородно. В этой связи отметим, что имеются и такие методы, как метод вырезанных столбиков с наклеенными тензорезисторами, магнитный метод, метод сострагивания слоев.

Пути уменьшения остаточных напряжений.Временные и остаточные напряжения в отливках могут приводить к нежелательным последствиям. Временные напряжения, возникающие в процессе затвердевания и последующего охлаждения, могут вызывать образование горячих и холодных трещин, снижать механические свойства сплавов. В отливках, поперечное сечение которых относительно одной или обеих осей несимметрично, напряжения возникают одновременно с потерей прямолинейности (короблением). Остаточные напряжения совместно с термическими напряжениями, образующимися при нагреве под термообработку или в процессе эксплуатации, совместно с рабочими напряжениями могут также вызывать разрушение отливки.

В процессе обработки резанием вследствие снятия напряженных слоев металла происходит коробление отливок. При хранении, транспортировке и эксплуатации за счет возможной релаксации (уменьшения) остаточных напряжений возможно искажение формы, изменение размеров, выходящее за допускаемые пределы.

В связи с этим на всех этапах технологического процесса необходимо стремиться к уменьшению напряжений, возникающих в отливках. Можно назвать следующие пути уменьшения напряжений в отливках: правильное конструирование отливок; воздействие на процесс их охлаждения в форме и вне формы; увеличение податливости форм и стержней; снятие остаточных напряжений путем отжига. Самым рациональным является правильное конструирование отливок. Рекомендации по конструированию известны. В основе этих рекомендаций лежит принцип одновременности затвердевания и равномерного остывания отливок. Однако выполнение этого принципа на стадии конструирования не всегда удается, поэтому необходимы дополнительные технологи-

ческие мероприятия с целью уменьшения (выравнивания) перепадов температур в отливке, например правильный подвод металла, подбор смесей по теплофизическим свойствам, использование холодильников, принудительное охлаждение сжатым воздухом или водой, ранняя выбивка с последующим охлаждением в печи по заданному режиму.

По сравнению с другими мероприятиями принудительное охлаждение является управляемым процессом. Оно заключается в пропускании воздуха, воды, увлажненного воздуха по внутренним каналам герметичной арматуры, чаще всего полых плит, или в принудительной фильтрации воздуха, воды в порах формовочной смеси.-В настоящее время принудительное охлаждение используют в основном для сокращения технологического цикла производства крупных отливок. Возможность регулировать охлаждение отливок имеется при литье в облицованные кокили, в которых можно изменять толщину облицовки.

Несмотря на внедрение технологических мероприятий, в готовых отливках всегда имеются остаточные напряжения. Для снятия напряжений отливки из серого чугуна подвергают отжигу. Для отливок из других сплавов в технологическим процессе, как правило, предусматривается термическая обработка. При этом попутно в процессе нагрева и выдержки происходит снятие остаточных напряжений.

Снятие остаточных напряжений при отжиге и термической обработке происходит вследствие того, что при повышенной температуре в напряженном металле происходят процессы релаксации и ползучести, которые при нормальной температуре и тех же напряжениях не развиваются или не имеют практического значения. Температура, при которой начинаются эти процессы, для различных сплавов неодинакова, приблизительно она равна (0,25...0,35)4л- Именно эта температура является нижней границей интервала, в котором происходит так называемый переход из упругого состояния в пластическое. При назначении режима отжига определяют два параметра: температуру нагрева и время выдержки при этой температуре, причем, чем выше температура, тем меньше выдержка.

Учитывая положения, вытекающие из рассмотрения кинетики напряжений и их снятия при отжиге, следует остановиться на вопросе, связанном с выравниванием температуры при воздействии, особенно управляемом, на процесс охлаждения отливки. При выравнивании температур изменение их разности происходит по кривой с наличием максимума, и в соответствии с рассмотренной ранее кинетикой напряжений в момент полного выравнивания, когда бы он не наступил, в системе возникнут напряжения. Эти напряжения будут тем меньше, чем выше температура полного выравнивания, поскольку свойства металла зависят

от температуры. Величина остаточных напряжений будет зависеть от соотношения двух процессов – релаксации напряжений и их роста при понижении температуры отливки. Для более полного снятия напряжений к моменту перехода металла отливки из пластического состояния в упругое, т. е. моменту, когда процесс релаксации будет протекать достаточно интенсивно, необходимо замедлить охлаждение отливки или дать выдержку.

Дата добавления: 2016-04-11; просмотров: 2755;