Склонность сплавов и отливок к горячим трещинам

Образование горячих трещин происходит в тех случаях, когда возникающие временные усадочные напряжения, главным образом механические, достигают значений временного сопротивления ств при растяжении в заданных условиях деформирования (по температуре, скорости, величине деформации, схеме напряженного состояния, наличию концентраторов напряжений).

Разрушение при образовании горячих трещин происходит по границам зерен (межкристаллитный излом). Поверхность разрушения при образовании горячих трещин имеет крупнокристаллическое строение, сильно окислена. В трещине можно часто наблюдать затеки металла, не приварившиеся к поверхности разрушения. Характерными признаками горячих трещин являются рваные края и значительная ширина. В большинстве случаев горячие трещины образуются в интервале температур кристаллизации, точнее, в температурном интервале хрупкости, при этом чем шире интервал кристаллизации, тем вероятнее образование горячих трещин.

Первопричиной образования горячих трещин являются механические напряжения, возникающие в затвердевающей отливке в результате сопротивления формы и стержней усадке отливки. Реже трещины возникают вследствие взаимодействия отдельных элементов отливки.

Выше было отмечено, что величина механических напряжений зависит от усадки сплава и модуля упругости, с одной стороны, податливости форм и стержней, с другой. В металлических формах они максимальны, в сырых песчаных минимальны, поэтому при использовании металлических форм (при литье в кокиль или под давлением) горячие трещины в отливках возникают чаще.

Из изложенного должно быть понятно, почему литейщики с давних пор пытаются в условиях данной технологии подобрать сплав, в отливках из которого исключались бы горячие трещины. Поэтому появился термин «горячеломкость сплава». Однако обоснованного критерия сравнительной оценки сплавов долгое время найти не удавалось. Ни временное сопротивление (предел прочности) сплава, ни его пластичность (относительное остаточное удлинение при разрыве) не давали однозначной связи с горячими трещинами в отливках.

Экспериментально многими исследователями доказано, что сплавы в интервале температур кристаллизации разрушаются хрупко. У хрупких же материалов деформационная способность определяется не остаточной пластической составляющей, а упругой составляющей.

Реологические исследования алюминиево-кремниевых сплавов по специальной методике и расчеты [1] показали, что в качестве характеристики деформационной способности сплавов в интервале кристаллизации в первом приближении может быть принята предельная упругая деформация. Установлено также, что общая деформационная способность всегда больше усадки, поэтому при соответствующей отработке технологии трещины в отливках возникать не должны, несмотря на низкие механические свойства сплавов в интервале температур кристаллизации. На этом основании предложен критерий горячеломкости сплавов – минимальный запас прочности

где оу(Т) – напряжение, возникающее при полном торможении усадки образца с однородной по длине температурой при охлаждении до данной температуры.

Для всех литейных сплавов справедливо неравенство испл > 1. Так, для углеродистой стали лспл = 6, для сплава А1 – 2,5 % Si яспл = 20, для магниевого сплава МЛ5 – иСШ1 = 7. Для чугунов, которые при эвтектической кристаллизации и сразу после нее претерпевают расширение вследствие выделения графита (серого и высокопрочного чугунов), приведенный выше критерий пспл не имеет смысла, поскольку усадочные напряжения в таких чугунах в интервале кристаллизации являются сжимающими и вместо усадки происходит расширение, поэтому чугуны с графитом не будут склонны к горячим трещинам.

Что касается белого и других чугунов с эвтектическим цементитом, то они имеют примерно такую же горячеломкость, как и углеродистые стали. Возникает вопрос: что же является причиной образования горячих трещин в отливках? Дело в том, что в отливках, особенно при высоких температурах, наблюдается неоднородность свойств, возникающая вследствие различия температур в объеме отливки и приводящая к явлению, называемому локализацией деформаций, и именно в горячих, чаще всего массивных элементах отливки, образуются горячие трещины. Это связано с тем, что прочностные свойства сплавов в интервале кристаллизации в сильной степени зависят от температуры и большая часть усадочной деформации происходит в горячих местах.

В этих местах напряжения достигают предела прочности, и отливка разрушается. При этом в тонких местах сплав полностью затвердел, а в толстых, как правило, еще имеется незатвердевшая жидкая фаза.

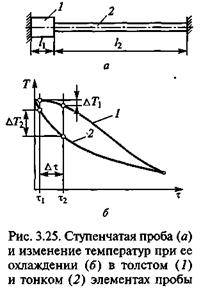

Представление о локализации напряжений и деформаций в горячем толстом месте можно получить при рассмотрении напряжений в ступенчатой отливке, состоящей из толстого элемента малой длины и тонкого элемента большей длины (рис. 3.25). Напряжения в отливке будем рассматривать при полном торможении усадки. Предположим, что толстый элемент длиной /] с момента ti появления в системе напряжений до рассматриваемого момента т2 охладился на АТи тог да как тонкий элемент длиной /2 за этот же промежуток времени охладился на ДГ2 (рис. 3.25, б). Необходимо определить напряжения и линейные перемещения в толстом и тонком элементах.

Для решения задачи заменим мысленно место крепления образца силой Р. Определим усадочное линейное перемещение отливки по уравнению

А/у = a/ATi + а/ДТУг-

Очевидно, оно будет равно суммарному линейному перемещению при растяжении элементов отливки силой Р:

Д/р = Д/1р + A/2p.

Следовательно,

Д/у = Д/р и а,ДГ,/! + a,AT2l2 = A/iP + Д/2р- (3.18)

Поскольку известно, что в интервале температур кристаллизации сплавы являются хрупкими, а следовательно, и упругими телами, то по закону Гука найдем:

Примем, что /2 = 10/!, АТ2 = ЮАТи а также, что площадь Ft поперечного сечения толстого элемента равна двум площадям F2 тонкого элемента, т. е. Fx = 2F2, и модуль упругости толстого элемента в 2 раза меньше модуля упругости тонкого элемента, т. е. Е2 = 2ЕХ.

Подставив значения A/ip и Д/2р в уравнение (3.18) и решив его относительно Р с учетом принятых выше соотношений параметров, получим

P = 9,2alATlllElFl. (3.21)

Определим перемещение при растяжении толстого элемента силой Р. Для этого значение силы Р из уравнения (3.21) подставим в уравнение (3.19) и найдем

Д/1р=9,2а/А7]/1. (3.22)

Зная, что А/1у = aiATJi, получаем

А/1р = 9,2А/1у и соответственно

ст1р = 9,2а,ДГ1£*1.

Видно, что перемещение в толстом элементе при усадке отливки в 9,2 раза больше собственно усадочного перемещения этого элемента, а напряжение в нем также в 9,2 раза больше по сравнению с усадочным напряжением ст1у = cx/ATi-E при полном торможении усадки толстого элемента. Следовательно, налицо локализация перемещений, напряжений и деформаций в толстом элементе.

Сочлененный стержень можно уподобить двум последовательно соединенным пружинам: короткой с малой жесткостью и протяженной с жесткостью в несколько раз большей, чем у короткой. При растяжении такой пружины перемещения будут происходить, главным образом, только в слабой пружине.

Степень локализации перемещений (А/) и деформаций (е) можно найти из соотношения

т = Д/1р/Д/1у =е/£св, (3.23)

где Д/1р и s – действительные перемещения и деформации; Д/1у и гсв – свободные усадочные перемещения и деформации.

Очевидно, что степень локализации определяется конструкцией реальной отливки, для которой необходимо сопоставлять предел прочности и действительные напряжения ой(Т). Следовательно, коэффициент запаса прочности для отливки

я0=ав(Г)/ад(Г). (3.24)

Действительные напряжения од(Г) можно определить с использованием степени локализации как ад(Т) = тау(Т). Подставив это значение в уравнение (3.24), получим

или

п0=пспл/т. (3.25)

Горячие трещины в отливках возникать не будут, если п0 > 1 или если из уравнения (3.25) испл > т, т.е. если горячеломкость сплава будет больше степени локализации напряжений в отливке, горячие трещины в отливках возникать не будут.

Запас прочности и степень локализации деформации являются физически обоснованными критериями. Однако сведений о параметрах, необходимых для их определения, недостаточно, поэтому сохраняют свое значение технологические пробы как метод сравнительной оценки горячеломкости сплавов.

В пробах, как правило, провоцируется явление локализации деформаций. На степень локализации деформаций влияют много факторов, в том числе податливость форм. Для оценки горячеломкости сплавов в условиях данной технологии предложено использовать отливки пробы с одноосным растяжением и полным торможением усадки.

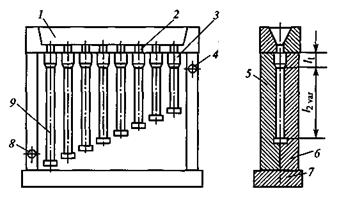

Примером такой отливки-пробы может служить рассмотренная выше ступенчатая отливка, в которой следует изменять длину /2 тонкого элемента при /, = const. За критерий горячеломкости можно принять минимальную длину А + /2, при которой в отливке возникает трещина. Этот принцип реализован в пробе, называемой «арфой» (рис. 3.26). При этом металлическая разъемная форма состоит из двух половин 5, 6 с центрирующими штырями и втулками 4, 8 и поддона 7. Металл в собранную форму заливают через общую чашу 1, из которой по питателям 2 он попадает сначала в толстые части 3, а затем в тонкие 9 восьми образцов пробы с изменяемой длиной /2var-

Технологическая проба является простейшей отливкой, однако по результатам испытаний нельзя судить о вероятности образования горячих трещин в более сложных отливках. В каждой отливке существует свое температурное поле, поэтому, если даже проба является элементом сложной отливки, тепловые условия в ней будут другими, чем в пробе в результате влияния соседних элементов. Кроме того, напряженное состояние в отливках обычно сложнее, только в отдельных случаях условия силового и теплового взаимодействия в пробе будут такими же, как в отливке

Рис. 3.26. Проба «арфа»:

1 – заливочная чаша; 2 – питатели; 3 – толстая часть образца; 4, 8 – центрирующие штыри и втулки; 5, 6 – половины металлической формы; 7 – поддон;

9 – тонкая часть образца

или ее элементе. Таким примером является проба для отработки технологии изготовления панельных отливок.

В связи со сложностью явлений, происходящих при образовании горячих трещин, следует использовать комплексный подход для борьбы с этим дефектом, включающий: 1) конструирование отливки и выбор сплава; 2) разработку технологии изготовления отливки; 3) выбор допустимых колебаний параметров технологического процесса.

Правильность конструирования и выбора сплава зависит от сотрудничества конструкторов и литейщиков. При этом должны быть решены вопросы о допустимой разностенности, оформлении сопряжений, переходов, необходимых радиусов сопряжений, конструктивном оформлении литейных ребер. Марку сплава необходимо подбирать не только с точки зрения прочностных и других характеристик при рабочих температурах, но и с учетом его горячеломкости.

В связи с тем, что конструирование технологичной отливки не всегда возможно и в отливках возникают большие перепады температур, приводящие к локализации деформаций, литейщики вынуждены предусматривать технологические решения по предотвращению горячих трещин, например использовать холодильники, усадочные ребра, увеличивать податливость смесей.

Большое, иногда решающее значение имеют правильные подвод металла и установка прибылей, поскольку даже в технологичных отливках они могут быть причиной образования горячих трещин. В нетехнологичной отливке подвод металла и установку прибылей можно использовать для предотвращения дефекта. Особенно эффективна установка прибылей в тех случаях, когда причи-

ной возникновения горячих трещин является образование усадочных раковин или пористости.

Одним из наиболее эффективных средств предотвращения горячих трещин является искусственное рассредоточение деформаций. Идеальное рассредоточение деформаций будет в том случае, когда в каждом сечении по длине отливки в любой момент времени п0= 1, т. е. деформация в каждом сечении равна свободной усадке. Близкое к идеальному рассредоточению обеспечивают силы трения отливки о неподатливую форму до момента их преодоления. Примером действия сил трения для рассредоточения деформаций и борьбы с горячими трещинами может служить литье чугунных труб в изложницу с шероховатой стенкой. В некоторых случаях эффективно [8] рассредоточение с помощью выступов и впадин литейной формы, в некоторых случаях по типу противоужиминной сетки.

До сих пор обсуждали мероприятия, которые можно предусматривать при проектировании технологического процесса и его отладке. В текущем производстве добиться устранения или некоторого снижения брака по горячим трещинам можно путем установления допустимых колебаний основных технологических параметров (в частности температуры и скорости заливки), химического состава (в пределах заданной марки сплава) и ковшовой обработки металла, типа и количества модификатора.

По рассмотренным вопросам имеется обширная литература, в которой встречаются противоречивые сведения, особенно относительно температуры заливки и химического состава сплава. Одной из причин этих противоречий является различие условий получения данных.

Для конкретной отливки технологические параметры, химический состав и технологию ковшовой обработки устанавливают путем статистической обработки данных, полученных в условиях производства и с учетом частоты брака. По результатам обработки получают корреляционные зависимости между частотой брака И изучаемыми параметрами. При этом полезна классификация однотипных отливок, хотя бы на две группы: склонные к трещинам и не склонные к ним. Таким образом, например, подбирали химический состав и температуру заливки для автомобильных отливок из ковкого чугуна. Повышение температуры заливки приводило к увеличению частоты появления брака, поэтому заливку рекомендовано было проводить при минимально допустимой температуре.

Практически одинаково мнение различных исследователей о влиянии примесей серы, фосфора и соотношения марганца и серы на образование горячих трещин в отливках из ковкого и высокопрочного чугуна, а также сталей. При увеличении содержания серы, как правило, наблюдается резкое увеличение брака. Влияние фосфора несколько слабее. При увеличении соотношения содержаний Mn/S число отливок, пораженных трещинами, уменьшается.

Дата добавления: 2016-04-11; просмотров: 3063;