Зависимость механических свойств сплавов от толщины стенок отливок

Можно принять как аксиому известную из курса материаловедения зависимость, согласно которой чем мельче зерно, тем выше

механические свойства. Кроме того, установлено, что размер зерна зависит от скорости затвердевания или расстояния от поверхности (см. уравнения (2.6) и (2.7)): чем больше скорость затвердевания, тем меньше размер зерна и чем дальше от поверхности, тем крупнее зерно. В то же время известно, что чем тоньше стенка, тем больше средняя скорость затвердевания или, наоборот, чем толще стенка, тем меньше средняя скорость затвердевания.

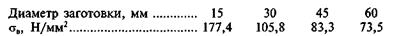

Поэтому при испытаниях отдельно отлитых заготовок разного диаметра или выточенных из них стандартных образцов значения их прочности будут подчиняться зависимости: чем больше диаметр литых образцов, тем меньше их прочность.

Степень понижения соответствующих величин механических свойств сплавов в зависимости от толщины стенки отливки или диаметра заготовок зависит от природы сплава и его состава. Например, для немодифицированного сплава АЛ2 в литературе приводятся следующие данные: временное сопротивление ств (предел прочности при растяжении) образцов диаметром 15; 30; 45; 60 мм равно соответственно, Н/мм2 (кгс/мм2): 132 (13,5); 127 (13,0); 118,6 (12,1); 109,8 (11,2).

Более выраженную склонность понижать механические свойства при увеличении толщины стенок имеют сплавы типа твердых растворов (АЛ7, АЛ8) по сравнению с эвтектическими сплавами. Для сплава АЛ7 можно привести следующие данные:

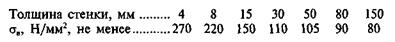

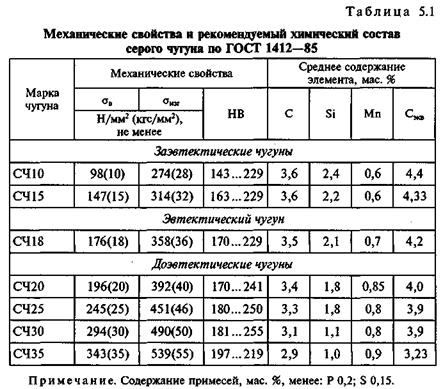

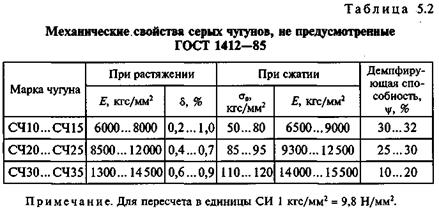

Такая же сильная зависимость от толщины стенки характерна для отливок из серого чугуна СЧ15 (ГОСТ 1412–85):

Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки соответственно толщине стенки отливок и из них вытачивать образцы для испытаний с тем большим диаметром, чем толще стенка отливки. Например, для отливок из серого чугуна рекомендации сводятся к следующему (ГОСТ 1412-85):

При еще большей толщине стенок следует изготовлять заготовки для образцов в виде приливов к соответствующим сечениям отливок, что должно быть указано в технических условиях.

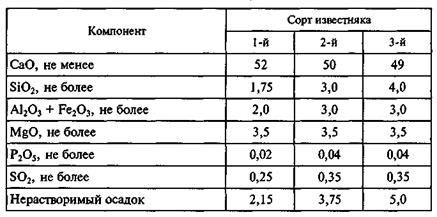

Таблица 9.5 Состав  известняка, мае. %

известняка, мае. %

Расчет шихты

Задачей расчета является установление такого соотношения компонентов шихты, которое обеспечивает получение сплава требуемого химического состава при минимальной его стоимости.

Исходными данными для расчета шихты являются:

• химический состав сплава в отливке;

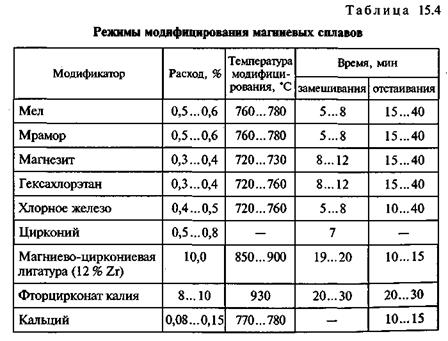

• состав, расход и коэффициент усвоения модификатора (в случае его применения);

• тип плавильного агрегата;

• характер футеровки печи.

Первый этап расчета состоит в определении среднего химического состава шихты. Для этого вычисляют количество элементов, вносимых в расплав с модификатором. Полученную величину вычитают из концентрации данного элемента в металле отливки.

В связи с тем, что в процессе плавки происходит угар или пригар элементов, необходимо соответственно увеличить или уменьшить концентрацию элементов в шихте по сравнению с их концентрацией в жидком сплаве. В зависимости от вида сплава используется один из двух способов учета угара в процентах:

• от среднего содержания каждого из элементов во всех компонентах шихты;

• для каждого компонента шихты в отдельности по каждому из элементов.

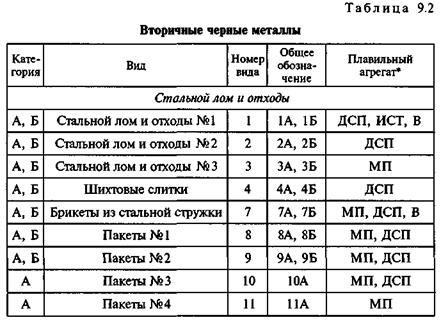

Второй этап состоит в составлении списка компонентов шихты. В этот список следует внести:

• возврат собственного производства;

• лом соответствующих сплавов известного химического состава (желательно из отходов собственного производства завода);

• первичные металлы, количество которых должно быть тем большим, чем выше требования к выплавляемому сплаву;

• компоненты, содержащие каждый из контролируемых элементов в химическом составе сплава (предпочтительно по отдельности);

• компонент-разбавитель, содержащий минимальное количество каждого из элементов (например, малоуглеродистую сталь при плавке чугунов и сталей).

Использование компонентов первых двух видов способствует реализации принципа безотходности производства.

В списке компонентов указывается химический состав данной партии каждого из компонентов шихты и его цена.

Третий этап– собственно расчет состава шихты; в современных условиях проводится с помощью ЭВМ. Существовавшие ранее методы расчета – аналитический, графический и подбором в настоящее время представляют интерес только с точки зрения раскрытия сути проводимых вычислений.

Сущность и сложность проблемы расчета реальной шихты можно проиллюстрировать простейшим примером расчета двухкомпонентной шихты по двум контролируемым элементам ее химического состава.

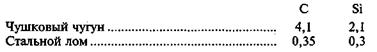

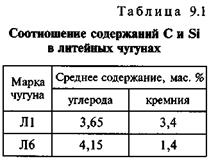

Пусть требуется составить шихту для выплавки серого чугуна, из стального лома и чушкового чугуна. Средняя концентрация компонентов в шихте (с поправкой на угар и модификатор) должна быть: углерода – 3,2 + 0,1 %, кремния – 2,0 + 0,1 %, а содержание этих элементов в компонентах шихты составляет, %:

Обозначим искомую массовую долю чушкового чугуна Хх, а долю стального лома – Х2 (сумма массовых долей этих компонентов шихты в данном случае должна быть равна единице).

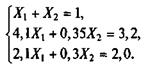

Обычно расчет удобно вести на 100 кг шихты, так как в этом случае концентрация элемента в шихте в процентах совпадает с его количеством в килограммах. Тогда количество углерода, вносимое в шихту с чушковым чугуном, будет: 4,1-Y,, а со стальным ломом – 0,35Z2 (кг или %). Количество кремния, вносимое с компонентами шихты, будет соответственно: 2,1 и 0,3Z2. Эти рассуждения приводят к системе трех уравнений:

Система уравнений противоречива и не имеет решения. Противоречие заключается в том, что для получения заданной концентрации углерода в шихте нужно выполнить условия двух первых уравнений, решением которых является: Хх = 0,74 я Х2 = 0,26.

Но при таком соотношении компонентов средняя концентрация кремния в шихте будет: 2,1-0,74 + 0,3-0,26 = 1,63 %, что ниже заданного.

На практике в таких случаях недостающее количество кремния – 0,37 % вводят в шихту с ферросилицием. Если для этого используется ферросилиций ФС45, то необходимое его количество составит 0,37 • 100/45 = 0,82 %.

Важно отметить, что выбранный для подшихтовки ферросилиций не содержит углерода и поэтому не приводит к изменению концентрации последнего в шихте, однако сумма компонентов шихты оказывается больше единицы (1,028). Учитывая, что допуск на концентрацию углерода и кремния в шихте составляет ±0,1 абсолютных процента, или около 5 отн. %, погрешность вычисления с практической точки зрения является допустимой.

Для точного решения задачи в систему уравнений необходимо ввести третий компонент шихты – ФС45. Обозначив долю этого компонента Х3, получим новую систему уравнений:

Решением этой системы являются значения: Хх =0,741; Х2= 0,2508 и!3=0,008192, т. е. в составе шихты должно быть 74,1 % чушкового чугуна, 25,08 % стального лома и 0,819 % ФС45.

Приведенный пример показывает, что расчет шихты, компоненты которой являются носителями одновременно двух элементов, затруднителен или невозможен даже в простейшем случае. Наличие в списке компонентов шихты металлов, легированных только одним из контролируемых элементов сплава или содержащих другие элементы в небольших количествах, устраняет эти трудности.

В реальных условиях расчет шихты проводится для сплавов, содержащих до 10 и более элементов, причем число компонентов шихты также может быть больше 10. Кроме того, из общего числа возможных решений требуется выбрать наиболее дешевый состав шихты. Такие задачи легко решаются с помощью ЭВМ. Однако подготовка данных для ввода в компьютер требует четкого понимания сути проводимых вычислений и аккуратности.

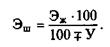

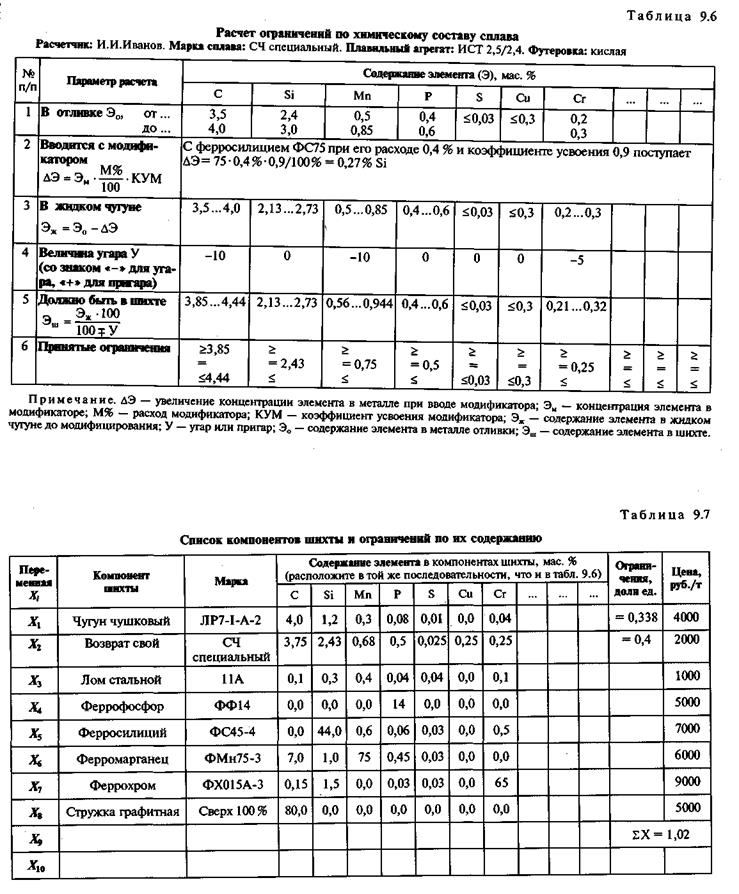

В табл. 9.6 и 9.7 представлен пример подготовки данных к расчету шихты на основе специально разработанных бланков таблиц. В качестве примера приведен поверочный расчет шихты для плавки серого чугуна (СЧ специальный) для поршневых колец автомобиля КамАЗ.

Бланки таблиц с надписями, выделенными жирным шрифтом, являются своего рода алгоритмом действий расчетчика. Записи в табл. 9.6 и 9.7, сделанные расчетчиком, в приведенном примере выполнены обычным (светлым) шрифтом.

После внесения в табл. 9.6 исходных данных для расчета в строке 2 таблицы определено количество кремния, переходящее в расплав из модификатора. В строке 3 определено его количество в металле перед выпуском из печи.

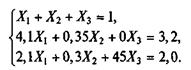

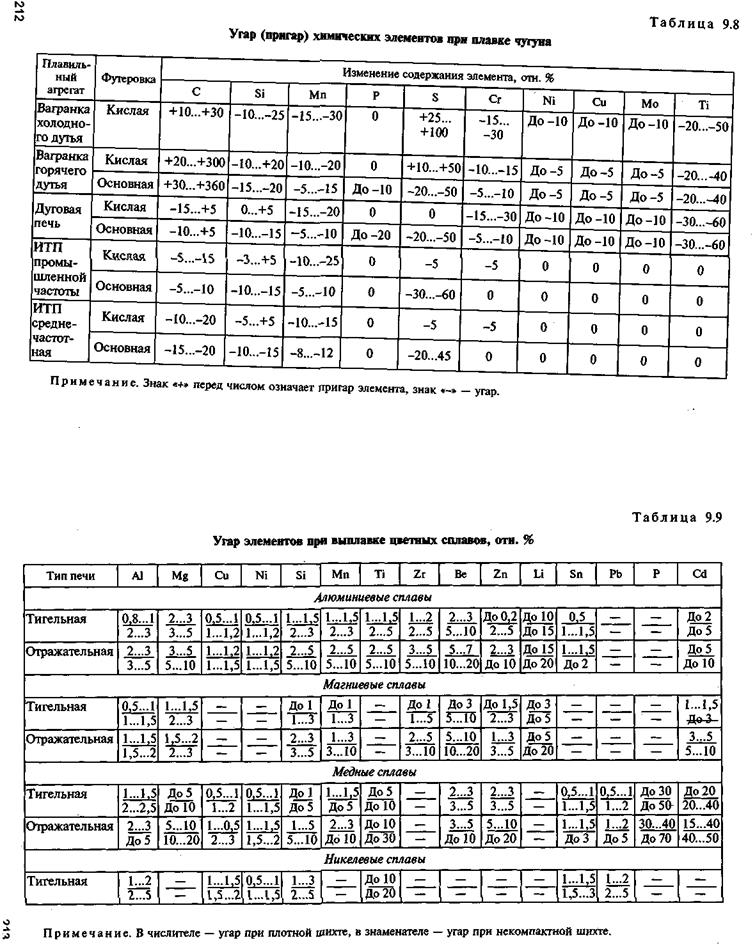

Величина угара У элементов принимается по данным литейного цеха, а при их отсутствии выбирается в зависимости от типа сплава, печи и характера футеровки по табл. 9.8 и 9.9. С учетом угара вычисляется концентрация каждого из элементов в шихте (Эш), обеспечивающая заданный химический состав отливки по формуле:

Ограничения по химическому составу могут назначаться:

• по максимально допустимому пределу содержания для вредных примесей в виде неравенства типа «<» (в данной марке чугуна – для S и Си);

• по среднему значению допустимого интервала содержания легирующего элемента в виде равенства «=» (для Si, Mn, P, Сг);

• по нижнему и верхнему пределам в виде двух неравенств «<»; «>» (как это сделано для углерода С).

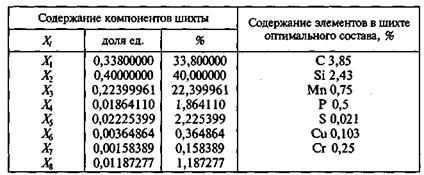

В список компонентов шихты (см. табл. 9.7) введен литейный рафинированный чугун JIP7-I-A-2 в связи с требованием пониженного (до 0,03 %) содержания серы в специальном чугуне. Ограничение на его содержание – 0,338 (33,8 %) должно обеспечить стабильность состава и свойств чугуна в отливке.

Количество собственного возврата – 0,4 (40 %) характерно для таких мелких отливок, как поршневые кольца, и соответствует балансу металла в цехе. Химический состав возврата взят по средним значениям допустимых содержаний элементов в отливке.

В список компонентов внесены ферросплавы – носители каждого из элементов чугуна. Науглероживатель – стружка графитная – взят, как это принято, сверх 100 % состава металлической части шихты, поэтому сумма массовых долей компонентов шихты больше единицы (на величину ожидаемого количества наугле-роживателя – 2 %). По результатам предварительного расчета эта величина будет при необходимости уточнена.

Цены на шихтовые материалы приняты с большой степенью условности, что объясняется инфляцией и рыночными отношениями в стране.

Порядок описания элементов в колонках табл. 9.6 и 9.7 целесообразно сделать одинаковым – это существенно упрощает и облегчает операцию составления системы ограничений по химическому составу, так как коэффициенты перед переменными Xt располагаются в табл. 9.7 под правыми частями соответствующих неравенств, принятых в табл. 9.6.

|

|

Система ограничений.Ограничения по содержанию элементов:

а) по углероду

4,0*, + 3,75*2 + 0,1*3 + 0,0.x, + 0,0*5 + 7,0*6 + 0,15*7 + 80*8 > 3,85, 4,0*, + 3,75*2 + 0,1*3 + 0,0*4 + 0,0*5 + 7,0*6 + 0,15*7 + 80*8 < 4,44;

б) по кремнию

l,2*i + 2,43*2 + 0,3*з + 0,0*4 + 44*5 + 1,0*6 + 1,5*7 + 0,0*8 = 2,43;

в) по марганцу

0,3*, + 0,68*2 + 0,4*з + 0,0*4 + 0,6*5 + 75*6 + 0,0*7 + 0,0*8 = 0,75;

г) по фосфору

0,08*, + 0,5*2 + 0,04*з + 14*4 + 0,06*5 + 0,45*6 + 0,03*7 + 0,0*8 = 0,5;

д) по сере

0,01*, + 0,025*2 + 0,04*з + 0,0*4 + 0,03*5 + 0,03*6 + 0,03*7 + 0,0*8 $ 0,03;

е) по меди

0,0*, + 0,25*2 + 0,0*з + 0,0*4 + 0,0*5 + 0,0*6 + 0,0*7 + 0,0*8 < 0,03;

ж) по хрому

0,04*1 + 0,25*2 + 0,1*з + 0,0*4 + 0,5*5 + 0,0*6 + 65*7 + 0,0*8 = 0,25.

Ограничения по содержанию компонентов в шихте в каноническом виде запишутся:

для чушкового чугуна

I*, + 0,0*2 + 0,0*з + 0,0*4 + 0,0*5 + 0,0*6 + 0,0*7 + 0,0*8 = 0,338; для возврата

О*, + 1*2 + 0,0*з + 0,0*4 + 0,0*5 + 0,0*6 + 0,0*7 + 0,0*8 = 0,4; для суммы массовых долей компонентов шихты

1*1 + 1*2 + 1*з + 1*4 + 1*5 + 1*6 + 1*7 + 1*8 = 1,02.

Целевая функция оптимизации расчета по минимальной стоимости шихты записывается в виде:

Ц= 4000*i + 2000*2 + 1000*з + 5000*4 + 7000*5 + 6000*6 + 9000*7 + + 5000*8 -* min.

Предварительный расчет дал следующие результаты:

Примечание. Минимальное значение функции равно 2720,49 руб./т.

В первом варианте расчета содержание углерода в шихте задавалось интервалом 3,85...4,44 %. В связи с высокой ценой графитовой стружки, принятой в расчете, оптимальным оказался состав шихты, соответствующий нижнему пределу содержания углерода. Однако при таком составе шихты любое отклонение в минус при наборе науглероживателя приводит к уменьшению содержания углерода ниже допуска, т. е. к браку по химическому составу.

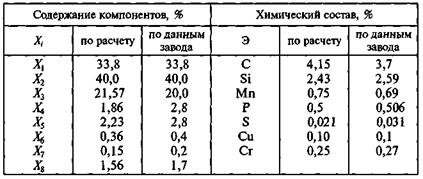

Поэтому во втором варианте расчета содержание углерода установлено на уровне середины интервала.

Кроме того, содержание науглероживателя в шихте по расчету оказалось не 2%, как было принято ориентировочно, а 1,187%. Поэтому во втором варианте расчета сумма долей компонентов шихты (LX) была уменьшена до 1,015. В результате было получено следующее решение:

Примечание. Минимальное значение функции равно 2731,85 руб./т.

Сопоставление полученных результатов с заводскими расчетами, выполненными методом подбора, показывает, что:

• содержание углерода в заводской шихте ниже минимального с учетом угара;

• содержание кремния и хрома выше оптимального;

• не учтен угар серы в основной печи;

• стоимость шихты заводского состава была бы при принятых ценах компонентов равна 2833 руб./т, т.е. на 102 руб. выше оптимальной.

Рассмотренный пример показывает очевидные преимущества расчета шихты на ЭВМ по сравнению с методом подбора.

Расчет шихты для плавки стали или цветных сплавов иногда проводят по уточненной методике. Необходимость этого уточнения связана с тем, что величина угара одного и того же элемента зависит от его концентрации в компоненте шихты. Согласно закону действующих масс, чем выше эта концентрация, тем больше величина угара. Поэтому расчет состава шихты при плавке на разнород-

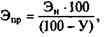

ных компонентах (стружке, чушковых сплавах и лигатурах) проводят не по средним величинам угаров элементов, а по их конкретным значениям для каждого из компонентов. В этом случае в расчет принимается приведенное содержание данного элемента в данном компоненте шихты, определяемое по формуле:

где Эпр – приведенное содержание элемента в компоненте шихты с учетом его угара; Эн – номинальное содержание элемента в данном компоненте шихты; У – угар данного элемента из данного компонента шихты.

Полученные таким образом приведенные содержания элементов заносят в список компонентов шихты.

Подготовку данных для ввода в ЭВМ удобно проводить с использованием табл. Ш и П2 (см. в Приложении).

|

|

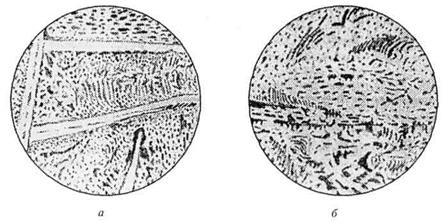

Рис. 5.2. Структура белого чугуна: а – заэвтектический (х50); б – эвтектический (х100); в – доэвтектический (хЮО)

Рис. 5.3. Перлито-цементитный чугун (х250)

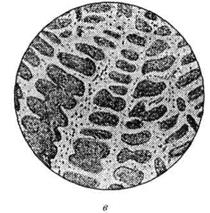

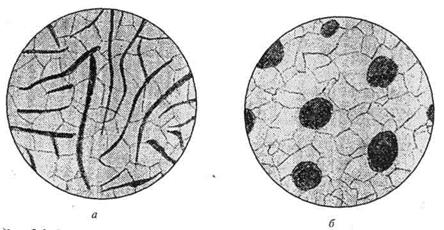

Pur- s А Прпгтитный г.епый чугун с пластинчатым (а) и сфероидальным (6)

|

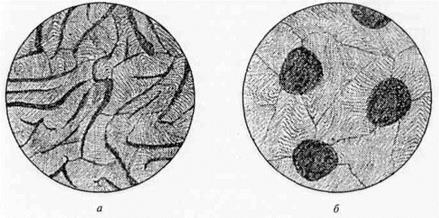

Рис. 5.5. Перлито-ферритный серый чугун с пластинчатым (а) и сфероидальным (б) графитом: а – Х500; б – х400

Рис. 5.6. Ферритный серый чугун с пластинчатым (а) и сфероидальным (б)

графитом: а– Х250; б– Х400

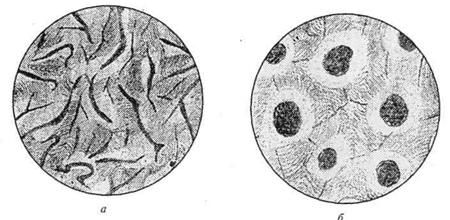

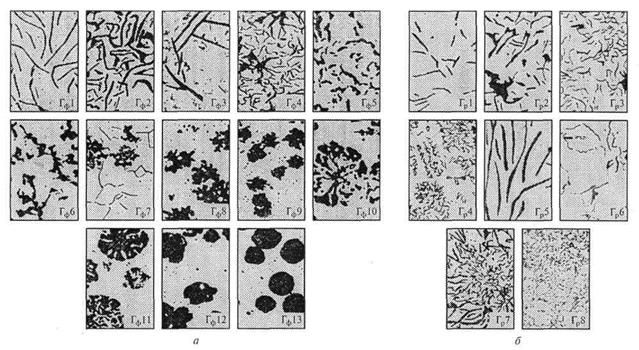

Рис. 5.9. Классификация графита (ГОСТ 3443–87): а – по форме (Гф1 – пластинчатая прямолинейная; Гф2 – пластинчатая завихренная; Гф3 – пластинчатая игольчатая; Гф4 – гнездо-образная; Гф5 – вермикулярная извилистая; Гф6 – вермикулярная утолщенная; Гф7 – нитевидная; Гф8 – хлопьевидная; Гф9 – компактная плотная; Гф10 – шаровидная разорванная; Гф11 – шаровидная звездообразная; Гф12 – шаровидная неправильная; Гф13 – шаровидная правильная); б – по распределению (Гр1 – равномерное; Гр2 – неравномерное; Гр3 – колонии пластинчатого графита; Гр4 – колонии междендритного графита; Гр5 – веточное; Гр6 – сетчатое; Гр7 – розеточное; Гр8 – междендритное точечное)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

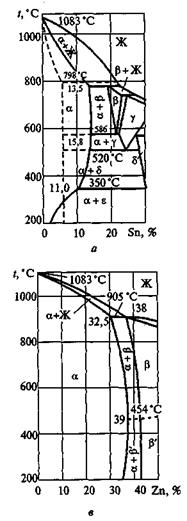

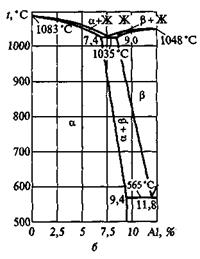

Рис. 6.6. Диаграммы состояния Си–Sn (а), Си–А1 (б) и Си–Zn (в)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дата добавления: 2016-04-11; просмотров: 2379;