Склонность сплавов и отливок к холодным трещинам

Образование холодных трещин, так же как и горячих, происходит в тех случаях, когда возникающие усадочные напряжения, временные или остаточные, достигают предела прочности при растяжении (временного сопротивления) в заданных условиях деформирования.

Холодные трещины могут образовываться в отливке при ее охлаждении в форме или после выбивки, при нагреве под термообработку, очистке, транспортировке, обработке резанием, хранении и эксплуатации. Во всех случаях, кроме первых двух, причиной образования трещин являются остаточные напряжения, которые, суммируясь даже с незначительным напряжением от внешних сил, в том числе от нагрева или охлаждения, вызывают разрушение отливки.

При охлаждении в форме и после выбивки причиной появления холодных трещин являются временные напряжения, возникающие вследствие неоднородности охлаждения и сопротивления усадке со стороны формы и стержней. Холодные трещины образуются в слабых сечениях, местах концентрации напряжения (резких переходов, газовых и неметаллических включений). Известно, что при замене одного сплава другим при изготовлении одной и той же отливки могут возникнуть холодные трещины. Такие факты наблюдались при заливке формы высокопрочным чугуном взамен углеродистой стали, а также при переходе на литье чугуна более высоких марок.

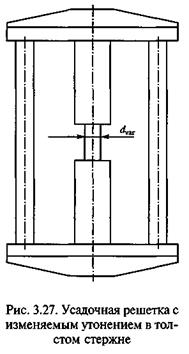

Для определения склонности литейного сплава к холодным трещинам, особенно при разработке новых сплавов, используют технологические пробы. Одной из наиболее применяемых является трехзвенная прямоугольная усадочная решетка с утонением на толстом стержне (рис. 3.27). При этом одновременно заливается несколько форм с разным диаметром утонения dvar. После выбивки находят решетку с максимальным значением var(max). ПРИ котором образовалась трещина. Критерием склонности сплава к холодным трещинам явля  ется сам диаметр утонения или его

ется сам диаметр утонения или его

площадь F, или напряжения а = aBF/F0, где ав – временное сопротивление (предел прочности) сплава; F0 – площадь сечения толстого стержня.

Основными направлениями борьбы с холодными трещинами являются правильное конструирование отливок, уменьшение временных и остаточных напряжений в отливках путем регулирования охлаждения и снижения сопротивления формы и стержней усадке, а также снятие остаточных напряжений термообработкой.

Правильно сконструированные отливки можно изготовлять без трещин по обычной технологии, не предусматривающей специальных мероприятий. Большое число отливок, особенно простой конфигурации, именно так и производят. При конструировании необходимо стремиться к обеспечению однородной толщины стенок отливки. В связи с этим в литературе даны рекомендации по оформлению сопряжений различных сечений, назначению ребер, перемычек, отбуртовок.

Чаще всего трещины обнаруживают в тонких и узких перемычках наружных и внутренних стенок и в ребрах, сильно раскрытых окнами, особенно при возникновении отбела в этих местах. Во многих случаях трещины, обнаруженные до или после обработки резанием, были устранены после усиления ослабленных сечений отливки и предотвращения отбела.

Однако в некоторых случаях последние мероприятия не дают желаемого эффекта, поэтому задача решается комплексом мероприятий.

В связи со сложностью тепловых условий и напряженного состояния отливок предварительный расчет возможности образования трещин в настоящее время затруднен, поэтому конструкцию и технологию отрабатывают экспериментально (классификация по принципу: нет трещин, есть трещина), иногда замеряют остаточные напряжения, температурное поле отливки и другие параметры.

Дата добавления: 2016-04-11; просмотров: 1485;