Возведение монолитных железобетонных конструкций

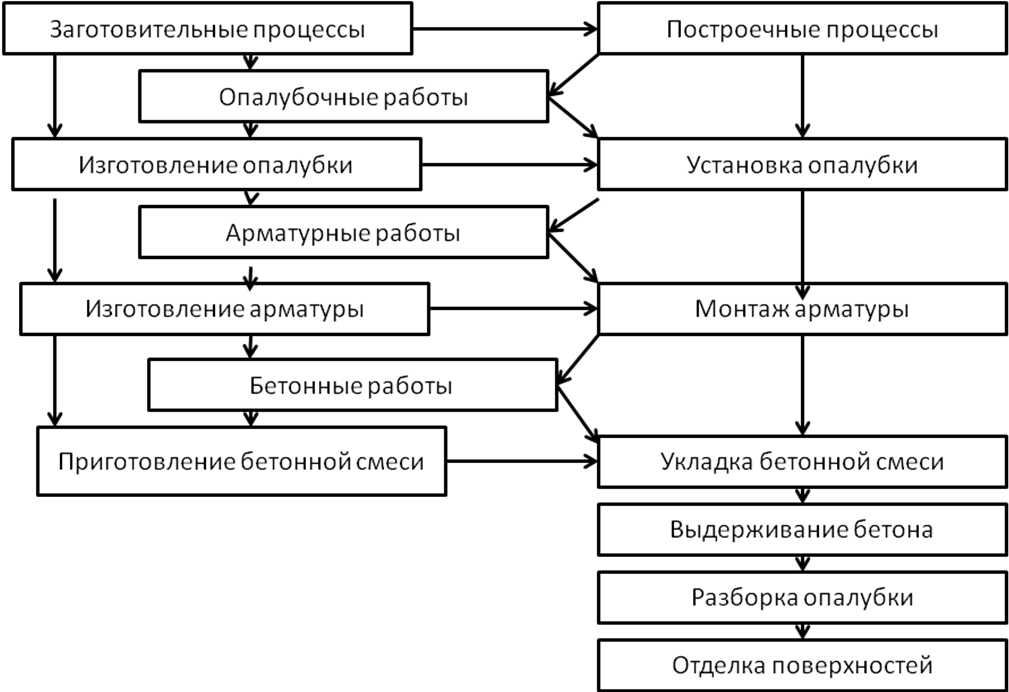

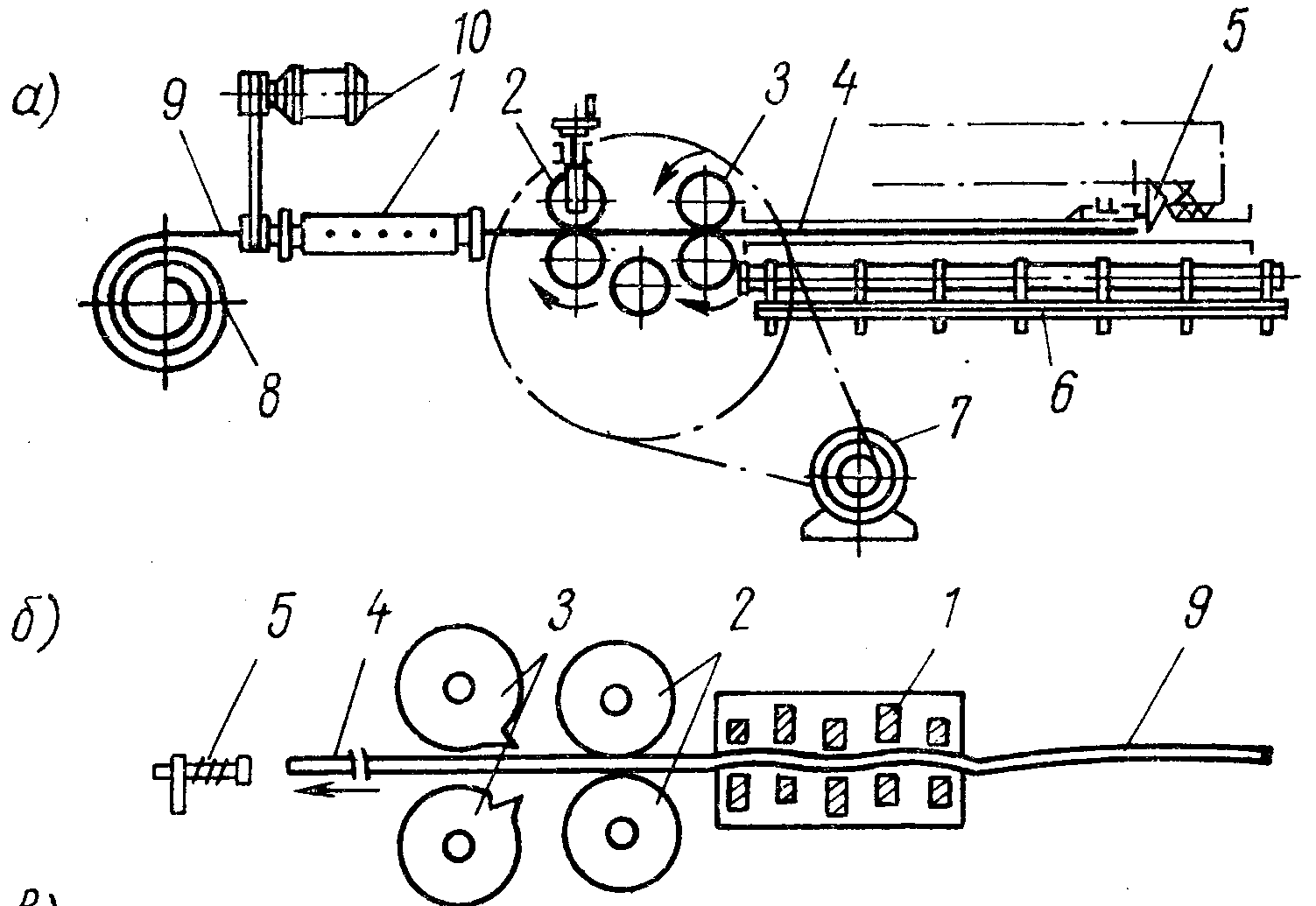

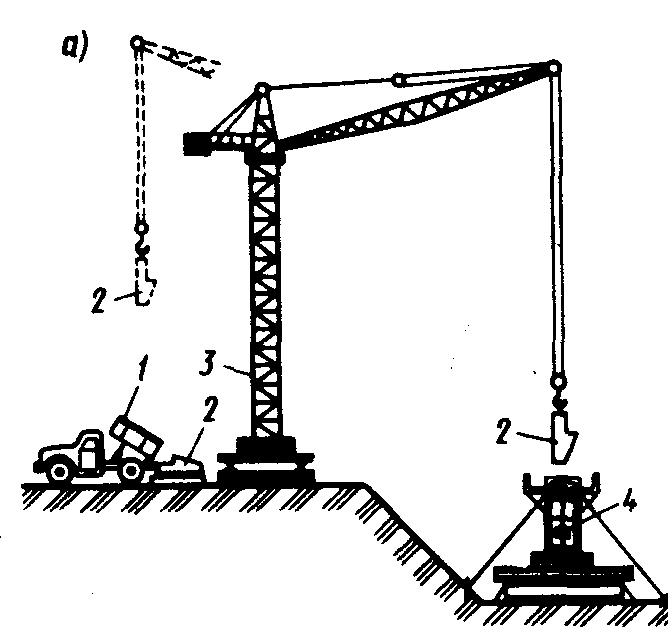

Рис. 97. Схема возведения монолитных железобетонных конструкций.

Форма, в которую устанавливается бетонная смесь, называется опалубкой. Работы по изготовлению и установке опалубки называется опалубочными, разборка - распалубкой.

Требования: должна быть прочной, устойчивой, обеспечение правильности и неизменяемости формы конструкции, качества бетонной смеси, мобильности (должна легко собираться и разбираться), не должна создавать затруднений при установке арматуры, укладке и уплотнении бетонной смеси, обеспечение необходимой плотности в соединениях отдельных элементов.

Опалубки в зависимости от материала бывают:

-деревянные;

-металлические;

-деревометаллические;

-железобетонные;

-армоцементные;

-пневматические (надувные);

-пластмассовые;

-комбинированные.

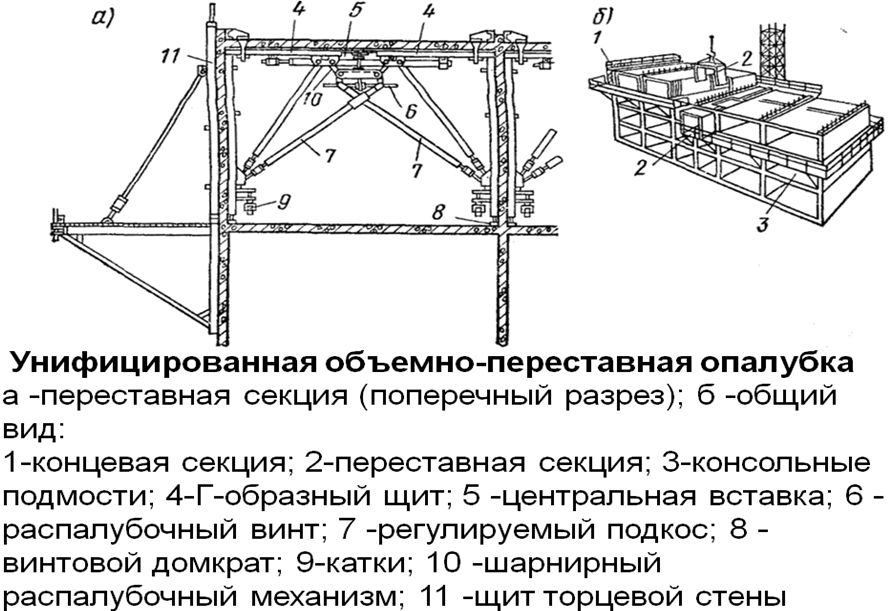

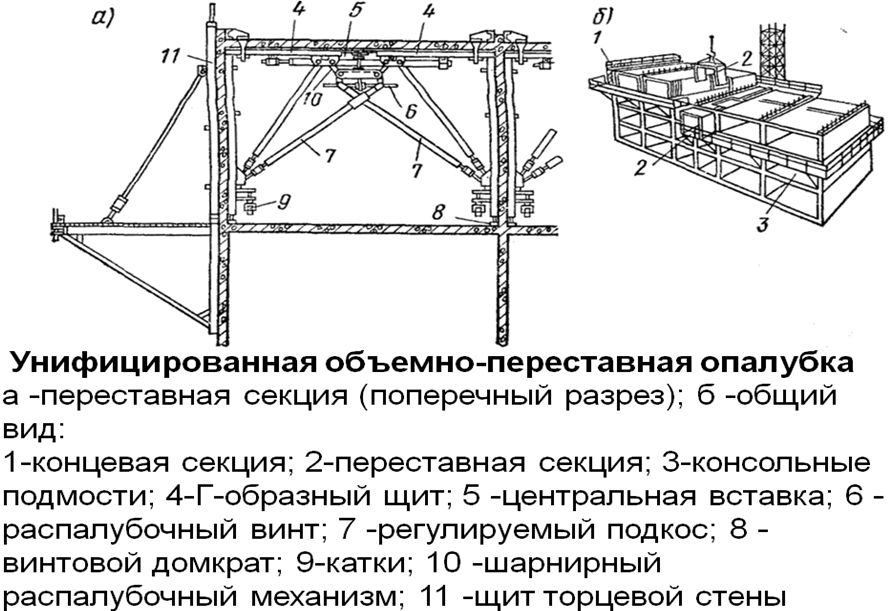

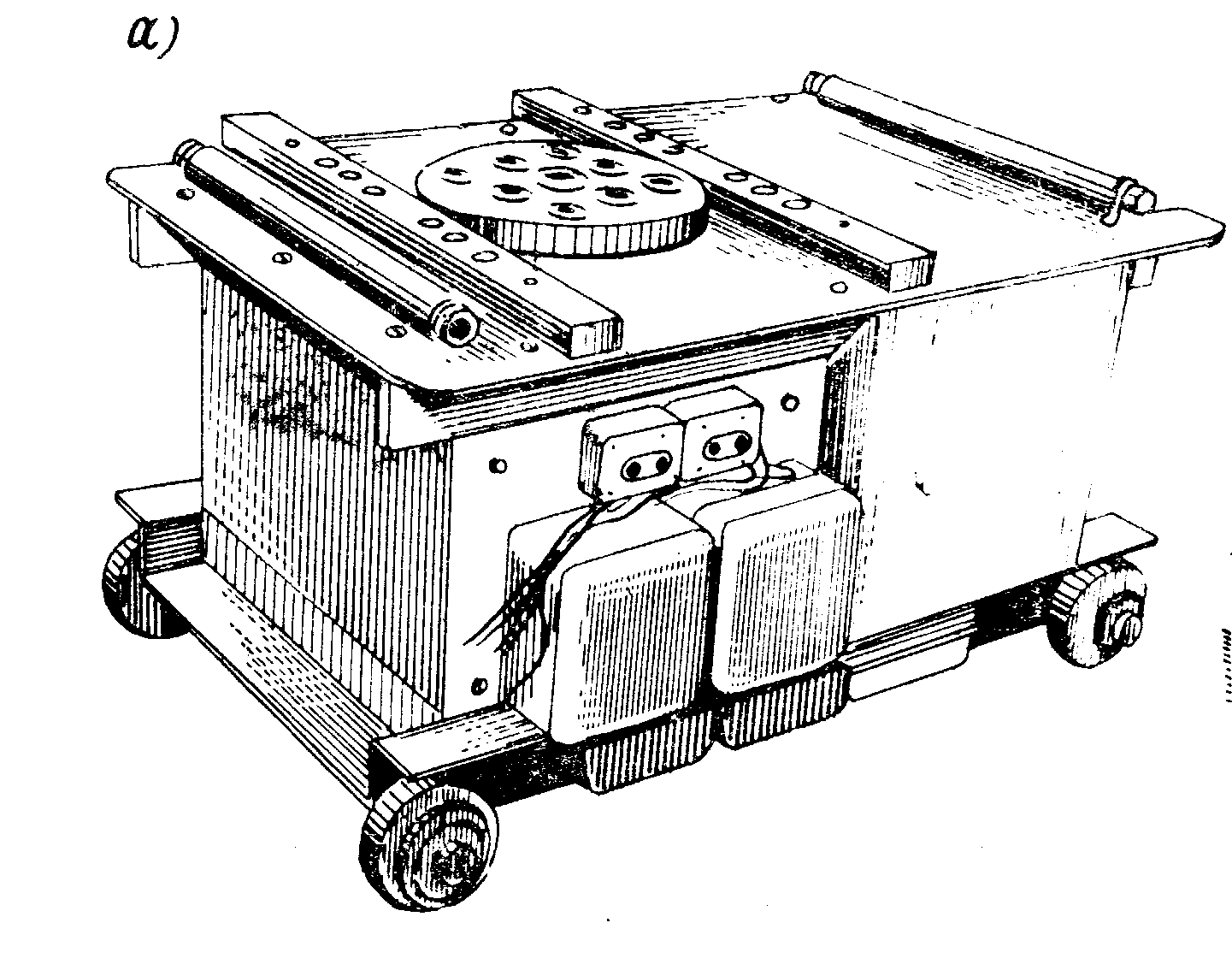

Рис. 98. Унифицированная объемно-переставная опалубка:

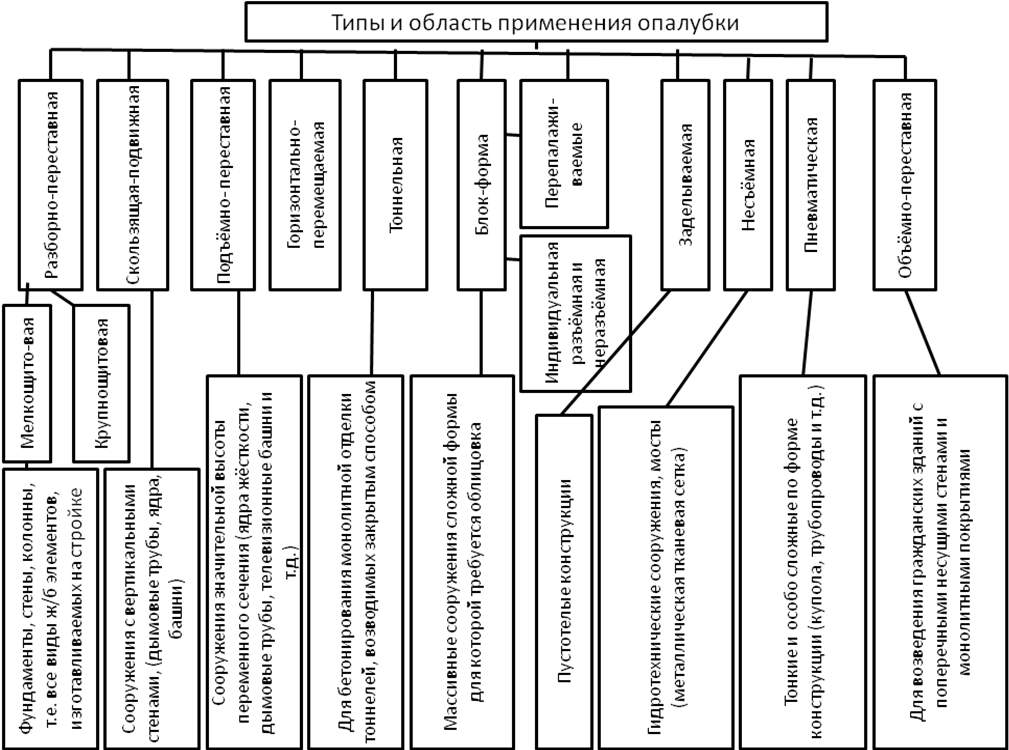

Рис. 99. Классификация, типы и область применения опалубки.

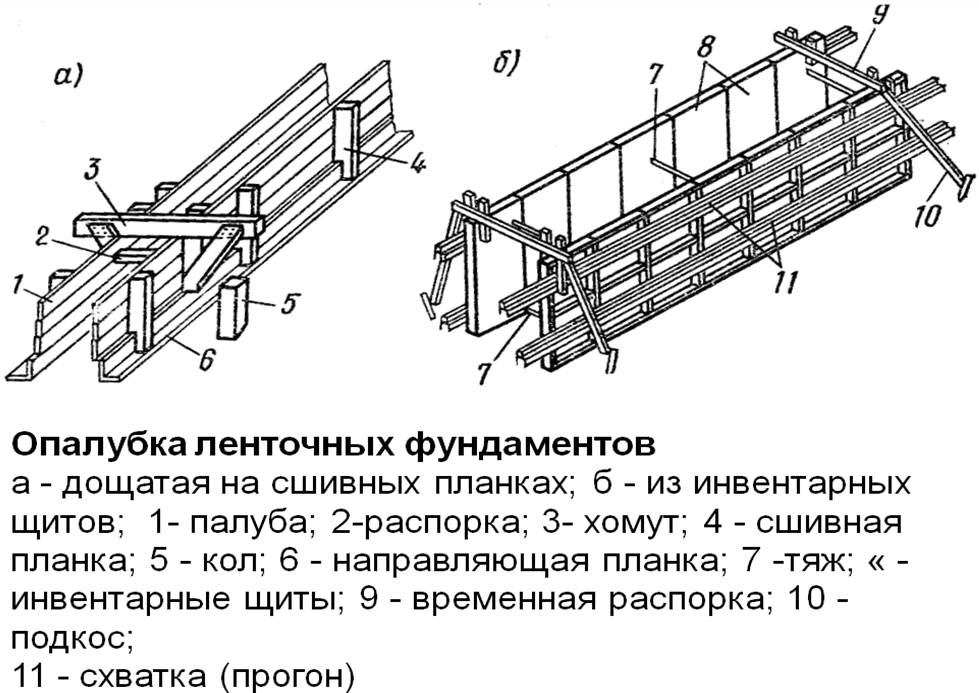

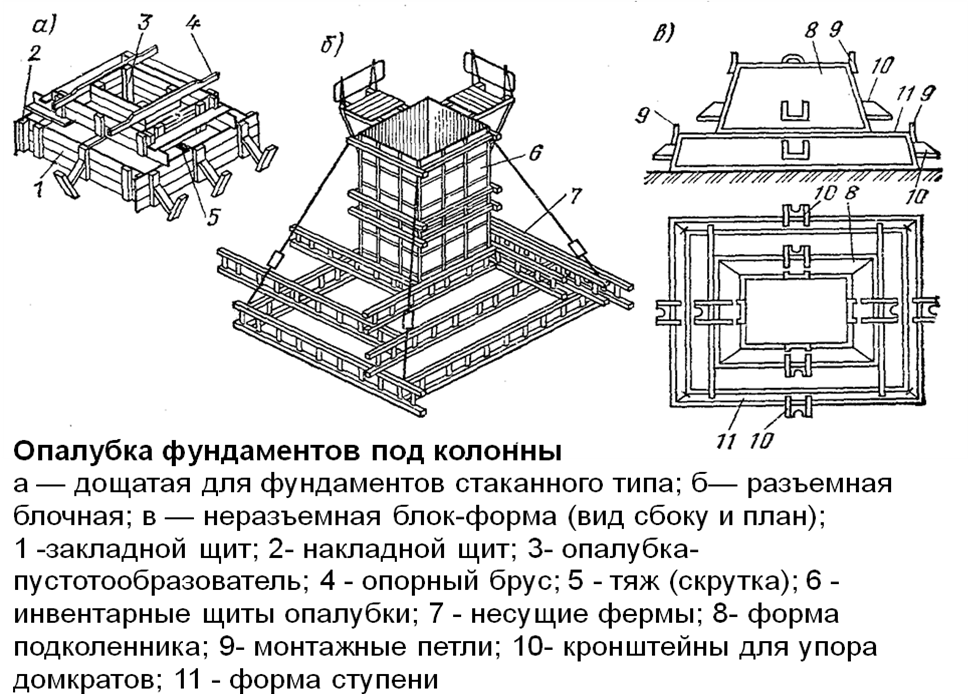

Опалубку ступенчатого фундаментасобирают из внутренних наружных щитов. Для упора внутренних щитов по концам наружных щитов с внутренней стороны прибивают упорные планки. С помощью прижимных досок, распорок, подкосов и стяжек воспринимает распорное давление бетона установленные опалубочные формы раскрепляют.

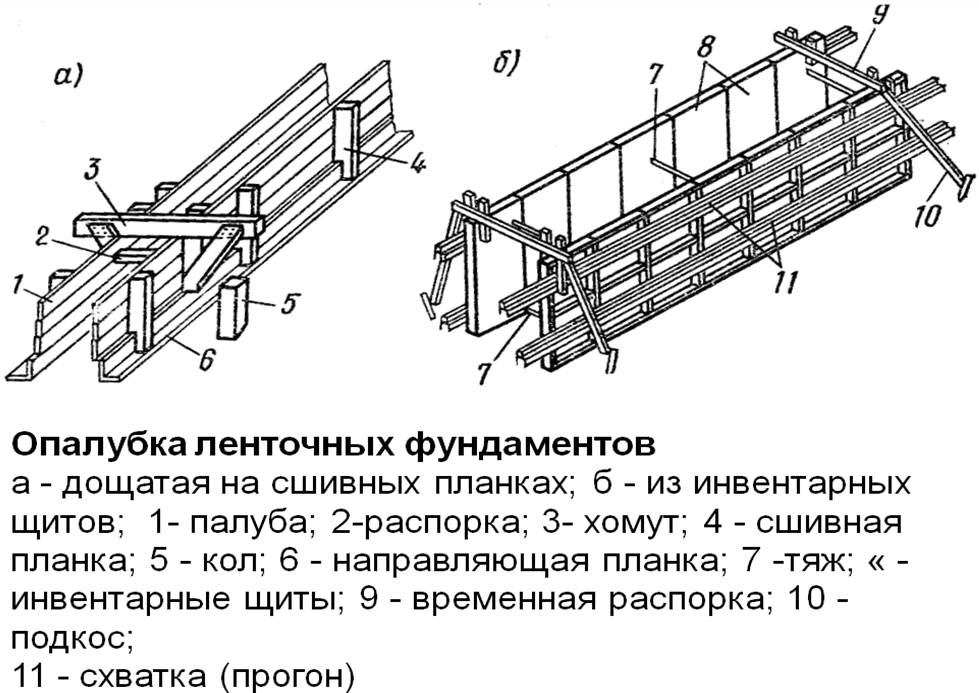

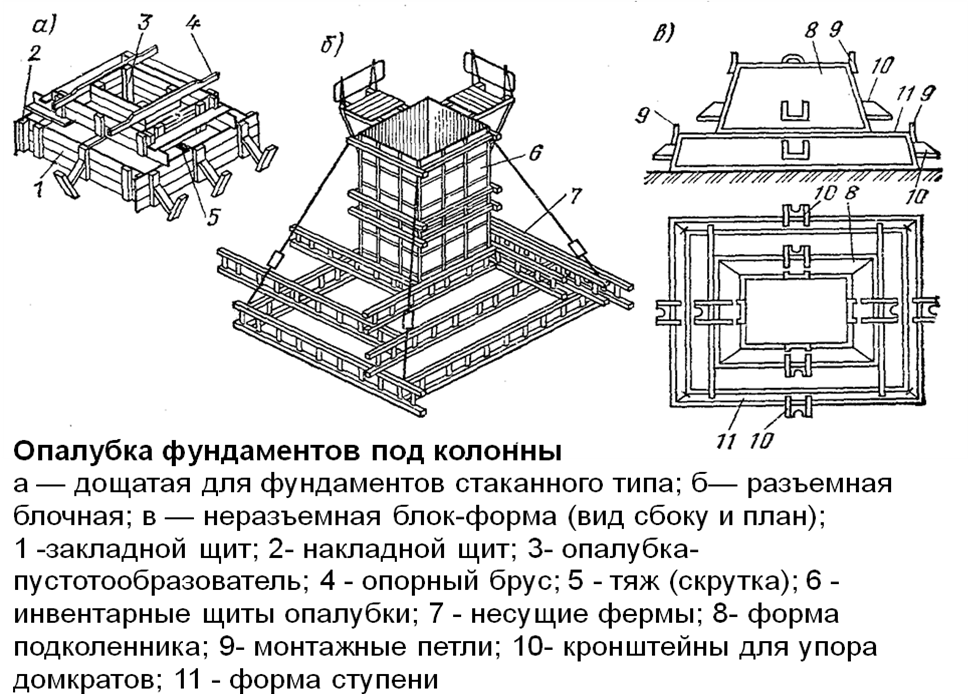

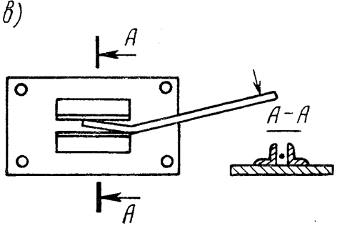

Рис. 100. Опалубка ленточных фундаментов:

Рис. 101. Опалубка фундаментов под колонны:

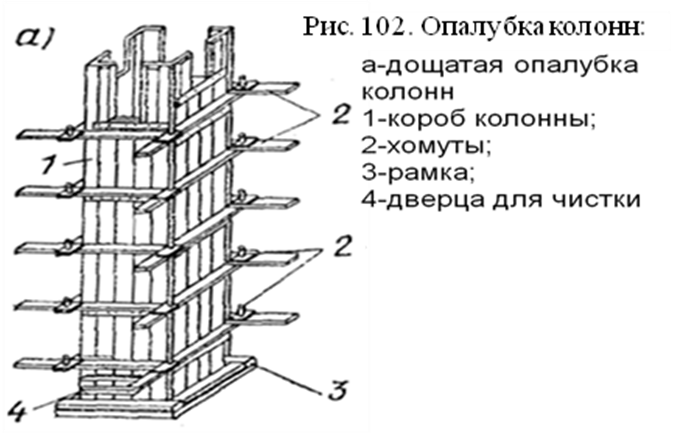

Опалубка колонндеревянная мелкощитовая состоит из четырёх щитов

(рис. 102), образующих короб, стянутых деревянными и металлическими хомутами, воспринимающими боковое давление бетонной смеси. В нижней части короба вырезают смотровое отверстие, закрыв его после проверки правильности установки арматуры и уборки мусора. Верхнее отверстие предназначено для укрепления примыкающей опалубки, прогонов, балок.

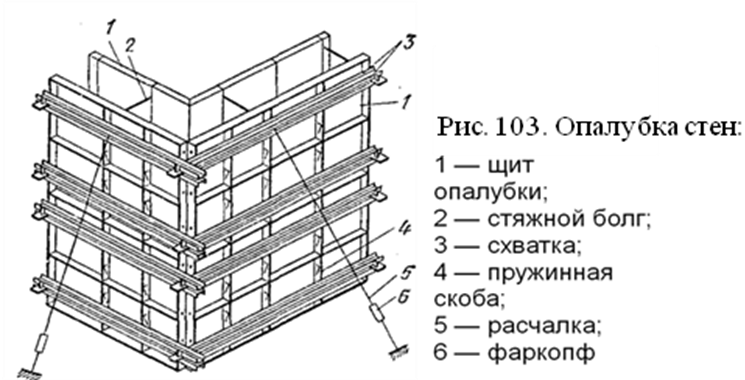

Опалубка стенсостоит из щитов, поддерживаемых рёбрами, которые поддерживают схватки (рис. 103). Расстояние на нужную толщину между внутренними поверхностями опалубки закрепляют временными деревянными распорками, которые удаляют по мере бетонирования. Боковое давление бетонной смеси воспринимают проволочные стяжные болты. Которые соединяют противоположные стенки опалубки. Рёбра и схватки выполняют из парных досок (для удобства пропуска стяжных болтов).

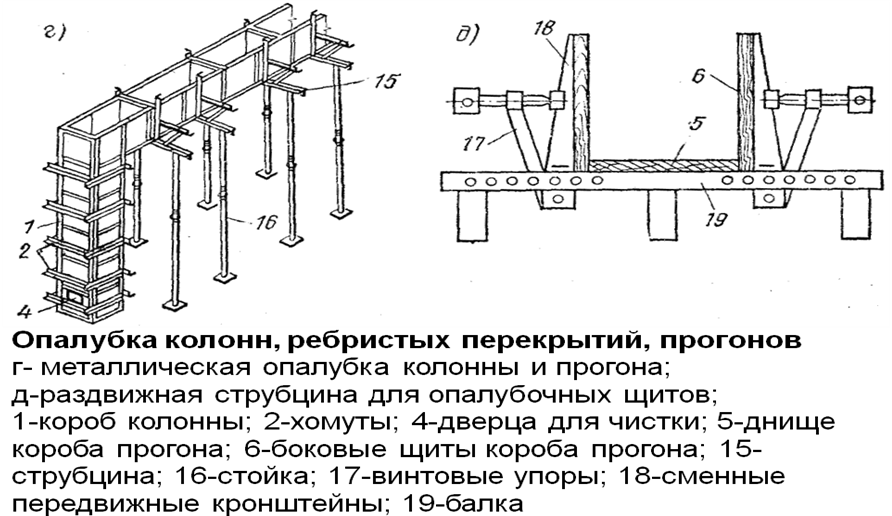

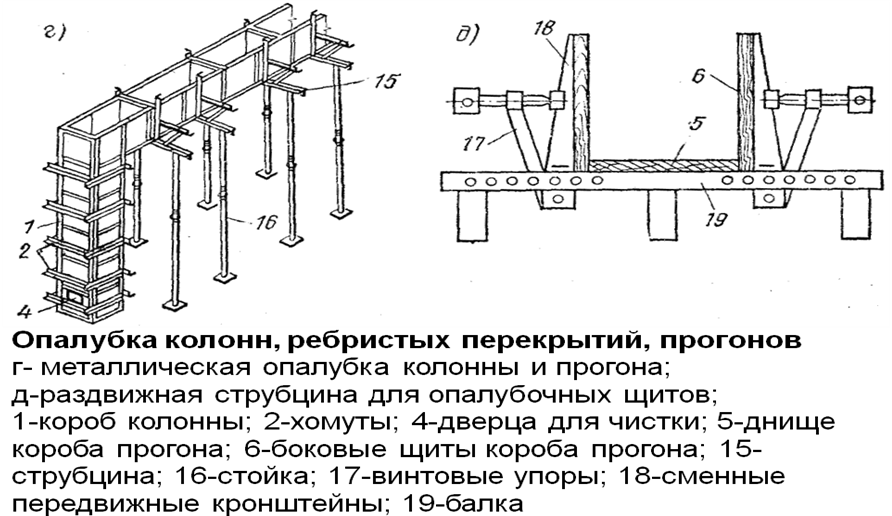

Опалубочные формы балок, деревянные мелкощитовые, прогонов, ригелей рам образуются из боковых щитов и днища (рис. 104). Их опалубка опирается на поддерживающие леса. При Нпомещ.≤6м применяют деревометаллические раздвижные стойки, устанавливаемые на расстоянии 1,5-2м одна от другой. Высота стойки регулируется винтовым домкратом, деревянные стойки могут опираться на клинья.

Для плит деревянных мелкощитовых- на прибитые к боковым щитам подкружальные доски, устанавливают кружала и по ним из отдельных щитов собирают опалубку плиты.

Рис. 104. Опалубка колонн, ребристых перекрытий, прогонов:

Расстояние между кружалами 0,5-1м. Оборачиваемость её 10-15 раз. Она имеет высокую оборачиваемость и применяется в промышленном строительстве (до 40-55раз – для деревометаллических, 110-125раз- металлические).

Заготовка арматурных стержней состоит из следующих операций: правки, чистки, резки, гнутья арматуры и сварки стыков, что чаще осуществляется централизованно на правильно отрезанных станках СМЖ-357, И-6118, И-6022, полуавтоматах и автоматах (СМ-759, С-338А)- 3-16мм.

Для правки вручную применяют плиты с уголками до d=24мм с 10-40мм-с помощью накидного ключа из стали. В мотках арматуру правят самотаской, т.е. лебёдкой (L=50-70м и В=3-4м- площадки).

С-338А

1. передвигающийся упор;

2. трос;

3. колёса с режущими зубьями;

4. подающие ролики;

5. правильный барабан.

Режущие ролики включаются автоматически, без остановки движения отрезается стержень необходимой длинны.

Для получения стержней нужной длинны прутки режут:

1. при d=10мм ручной станок СМЖ-214;

2. d=70мм- приводными станками (СМЖ-322, СМЖ-172А, СМЖ-175, СМЖ-133);

3. небольшого диаметра- аппаратами ацетиленокислородными резками, бензина, керосинорезками;

4. листовая сталь размерами 12,5х2600мм- ножницами НЗ 121, 12,5х3200-НЗ221, 16х3200 – НЗ222;

5. для резки арматуры d≤45мм и листовой стали толщиной 16мм-комбинированные пресс-ножницы С-299А.

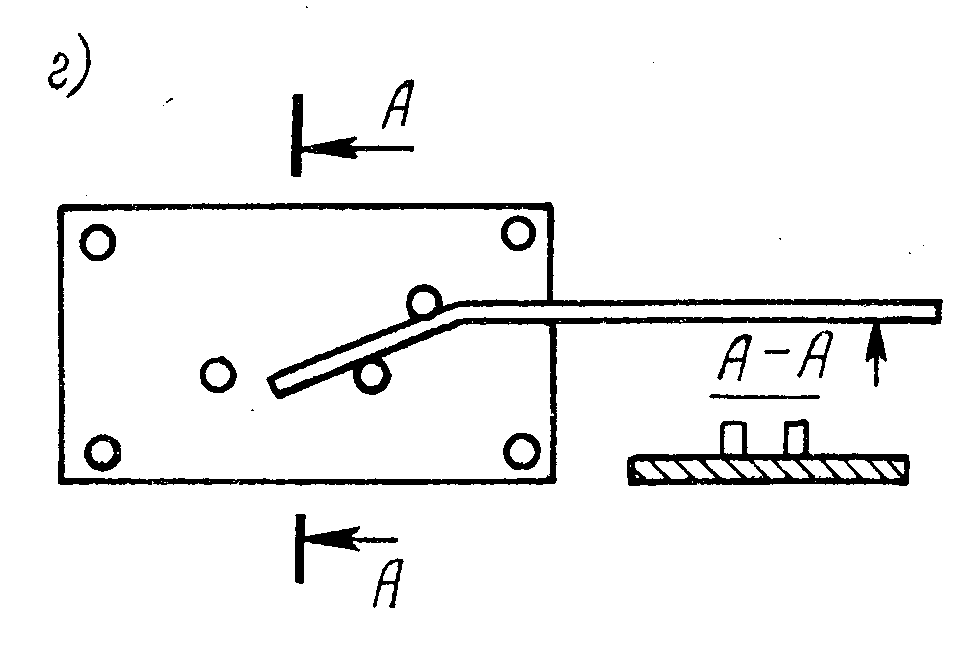

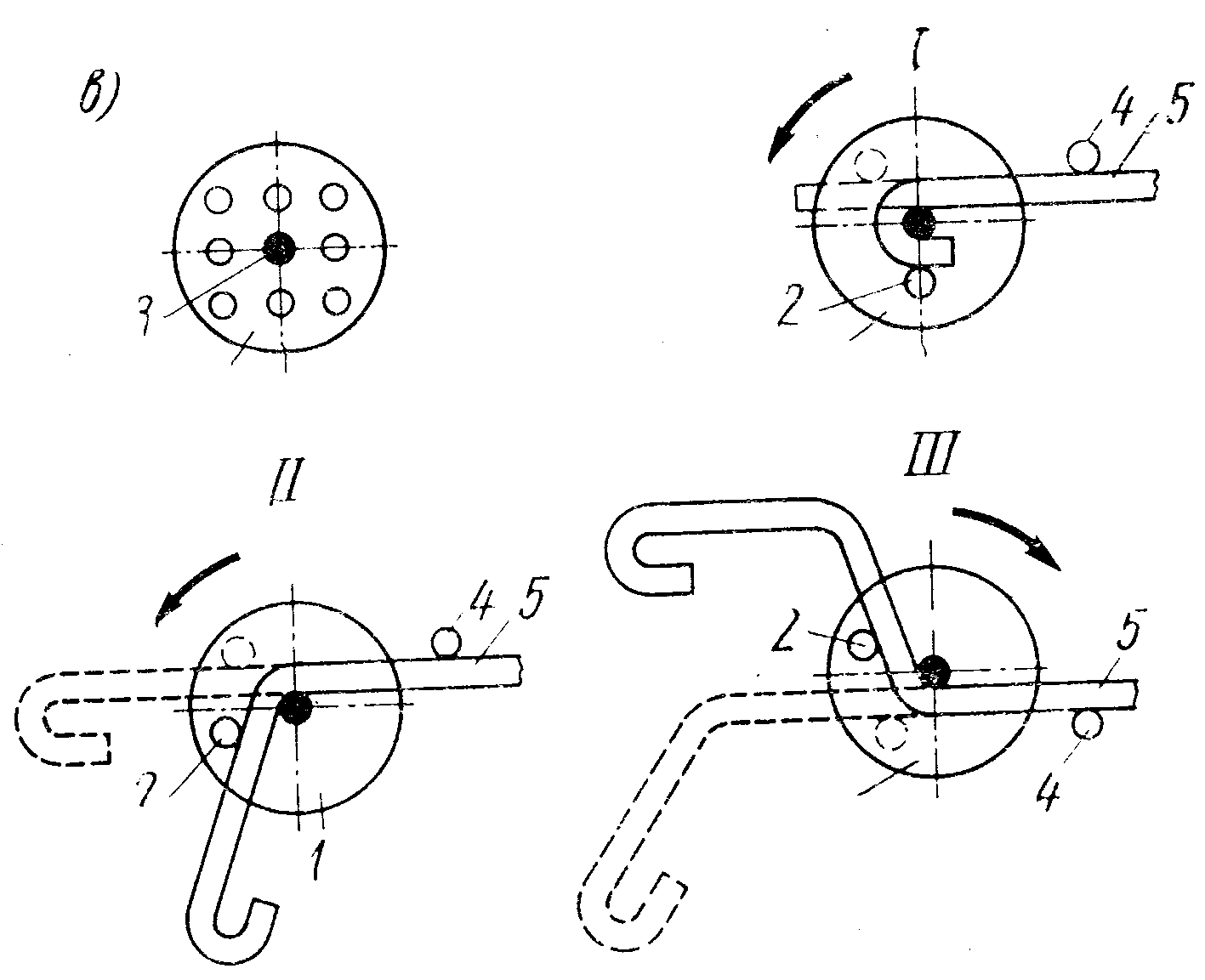

Рис. 105. Схемы загиба стержней.

Арматуру 10-40мм очищают от ржавчины и выпрямляют вручную или механизировано.

Гнутьё осуществляется на приводных стенках (СМЖ-178), а 14мм- с ручным управлением между пальцами: центральным побочным и упорным.

Схема загиба стержня:

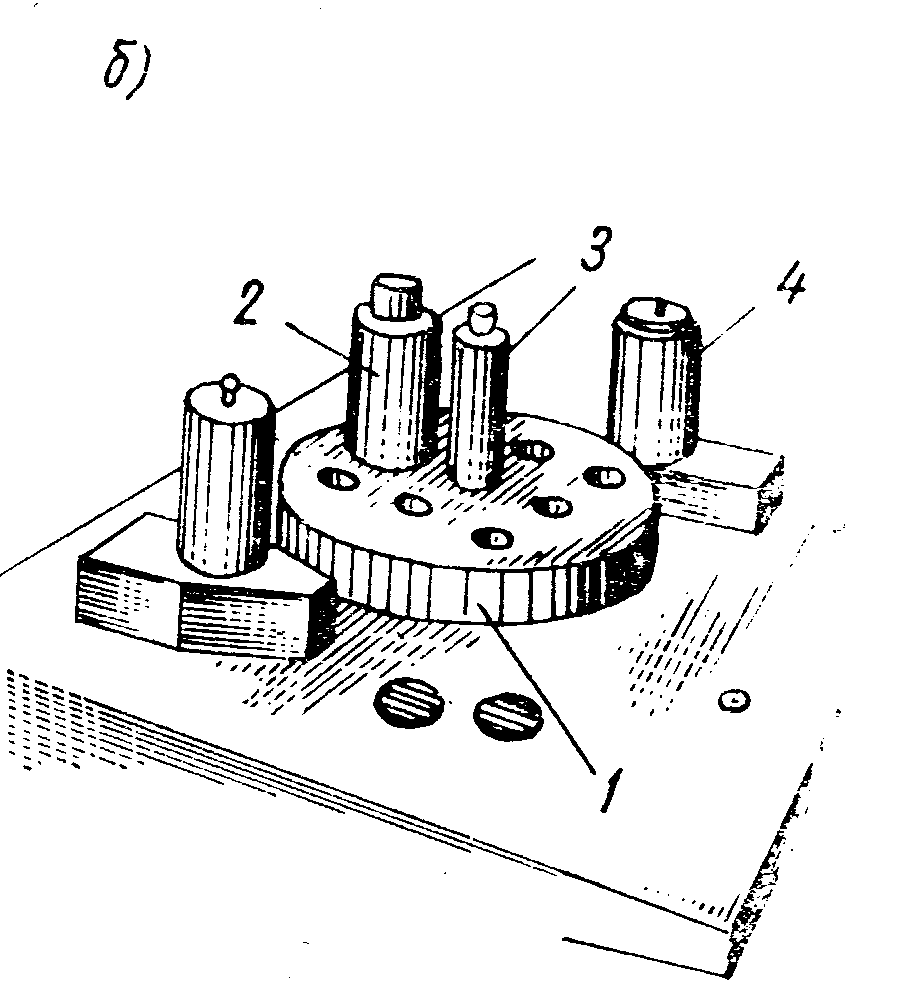

Рис. 106. Схема загиба стержня:

1- рабочий диск; 2- изгибающий палец;

3- палец осевой; 4- палец упорный;

5- загибаемый стержень

Сварка применяется контактная стыковая, контактная точечная, электродуговая, а при d 20-80мм применяется сварка плавлением электропорошковая, дуговая ванная, ванно-шовная, сварка трением.

Перед транспортировкой на стержни крепится бирка с номером, соответствующим номеру на чертеже. При погрузке и транспортировке следят за тем, чтобы она не деформировалась и не повреждалась (прокладки). Перевозят в вагонах-платформах.

После тщательной проверки по чертежам размеров устанавливают опалубки, а после проверки её прочности и устойчивости приступают к монтажу арматуры краном. Монтаж арматуры приступают с фундаментов, толщина защитного слоя обеспечивается помещением бетонных подкладок-брусочков, имеющих толщину равной защитному слою 30мм или 70мм.

Они остаются в теле бетона.

К сеткам приваривают или привязывают вертикальные выпуски или коротыши, к которым в дальнейшем крепят арматуру колонны. Арматуру прогонов и балок можно устанавливать несколькими способами (или краном), или сваривать.

Существуют 2 способа натяжения арматуры:

1. на упоры;

2. на бетон.

ЖБК с предварительным обжатием бетона в тех местах, где нагрузка вызывает растягивающие усилия, называются предварительно- напряжёнными.

Различают следующие способы натяжения : механический с помощью механических устройств и приспособлений (гидродомкраты одиночного и двойного действия грузоподъёмностью 60, 80, 150 т.).

Установленную арматуру в проектное положение принимают по участкам (захваткам, блокам), подготовленным под бетонирование и оформляют акт на скрытые работы, в которых указывают номера чертежей, отклонение от проекта, оценивают качество арматурных работ и дают заключение о возможности бетонирования.

В качестве подкладок запрещается применять отрезки арматуры, деревянные бруски, щебень.

Отклонение защитного слоя: ≤15мм – 3мм, >15мм – 5мм.

Существует 4 метода бетонирования:

1. Ведущий- укладка бетонной смеси в опалубку

а) несъёмная опалубка;

б) совершенствование технологии с требуемой плотностью бетона за счёт применения вибропроката, добавок суперсификаторов, которые увеличивают текущие свойства бетонной смеси, обеспечивающие сверхтекучестью бетонной смеси.

2. Метод сухого бетонирования – мотефикация для сельскохозяйственного, военного, в труднодоступных горных районах.

3. Метод раздельного бетонированияшироко применяется с 60г. При заделки стыков сборных конструкций, резервуаров, очистных сооружений (за рубежом- при возведении монолитных колонн, балок; в Польше при устройстве фундаментов- в несвязных и полусвязных грунтах, вырывают траншеи- глинистые и суглинки и заливают цемент, раствор и крупный заполнитель без опалубки, при устройстве ленточных и столбчатых- в опалубку заливают цементный раствори крупные заполнители, которые из-за и оседает, как бутобетонная кладка).

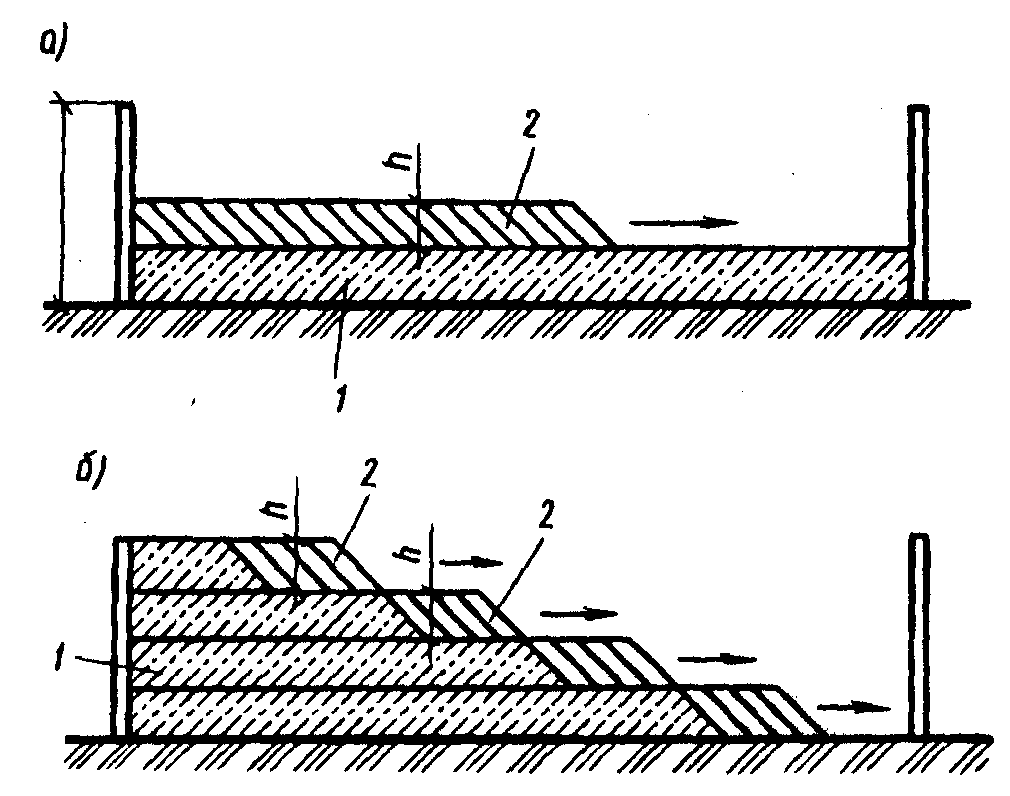

Рис. 107. Укладка бетонной смеси:

а- послойная; б- ступенчатая;

1- уложенный слой бетона;

2- укладываемый слой бетонной смеси

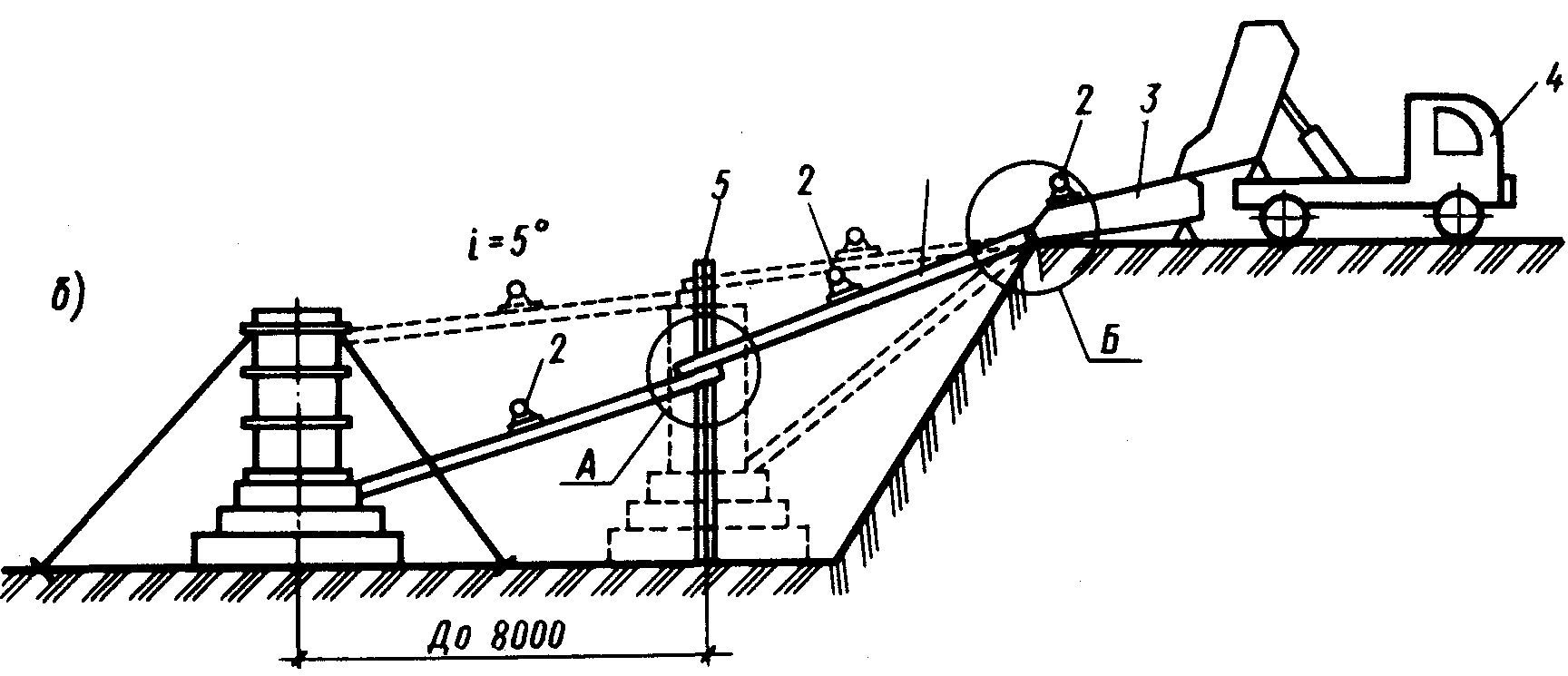

Рис. 108. Подача бетонной смеси с применением вибропитателя и виброжелобов:

б- общая схема и детали узлов;

1- виброжелоб; 2 - вибратор; 3- вибропитатель;

4 - автобетоновоз; 5- стойка; 6 - пружинная подвеска

Рис. 109. Подача бетонной смеси кранами и подъемниками:

а —башенным краном, расположенным на бровке котлована;

1—автосамосвал; 2—поворотная бадья;

3 —башенный кран;

4 — опалубка ступенчатого фундамента

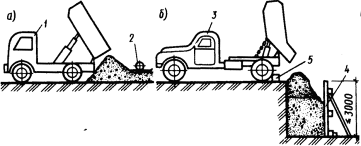

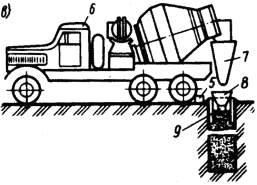

Рис. 110. Подача бетонной смеси непосредственно в конструкции: а-при бетонировании полов;

б-то же, подбуток;

в-то же, буронабивных свай;

1 - автосамосвал; 2-поверхностный вибратор; 3-автобетоновоз; 4-опалубка; 5-отбойный брус; 6-автобетоносмеситель; 7-лоток; 8- воронка;

9-бетонолитная труба

Рис. 111.Подача бетона автобетононасосом.

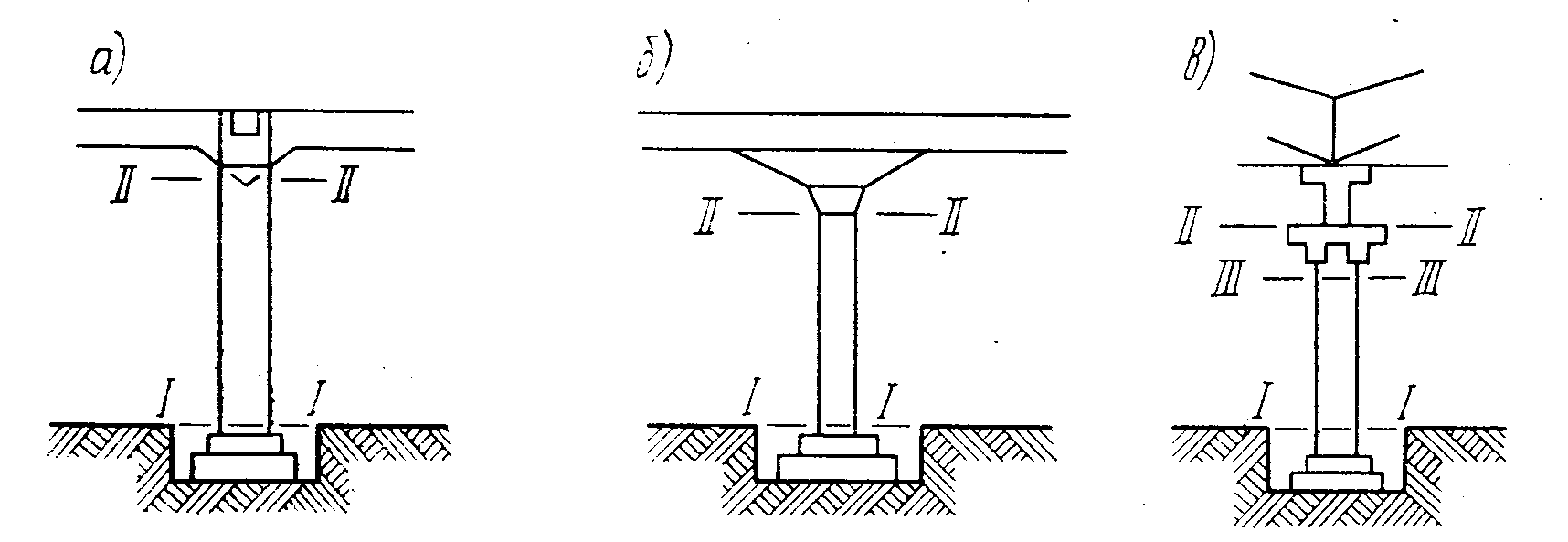

Рис. 112. Расположение рабочих швов при бетонировании:

а, б, в — колонны

/—/; II—II; III—III и IV—IV — места возможных рабочих швов

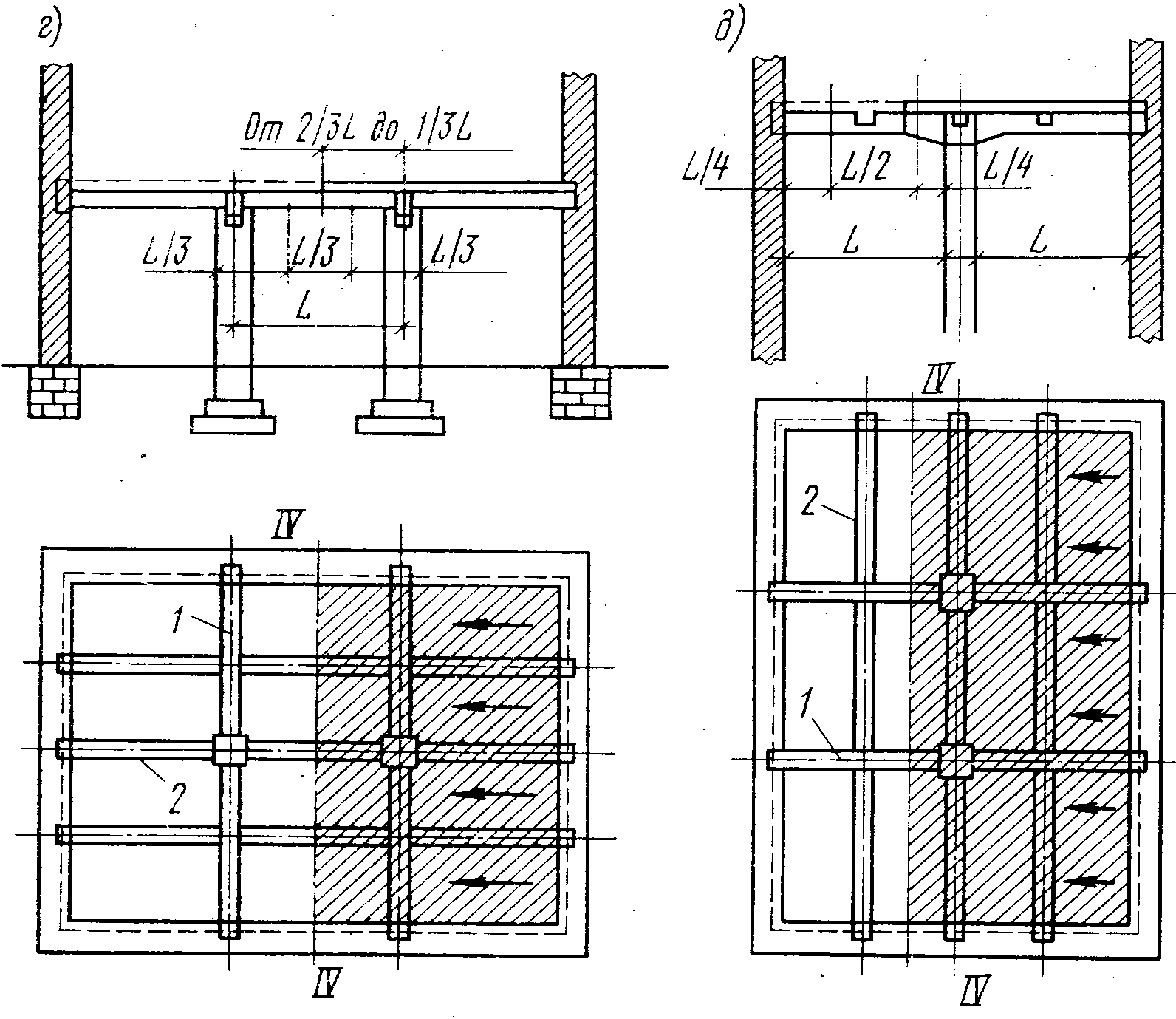

Рис. 113. Расположение рабочих швов при бетонировании:

г — бетонирование в направлении, параллельном балкам; д — перпендикулярно к балкам; 1 — прогоны; 2 — балки; /—/; II—II; III—III и IV—IV — места возможных рабочих швов

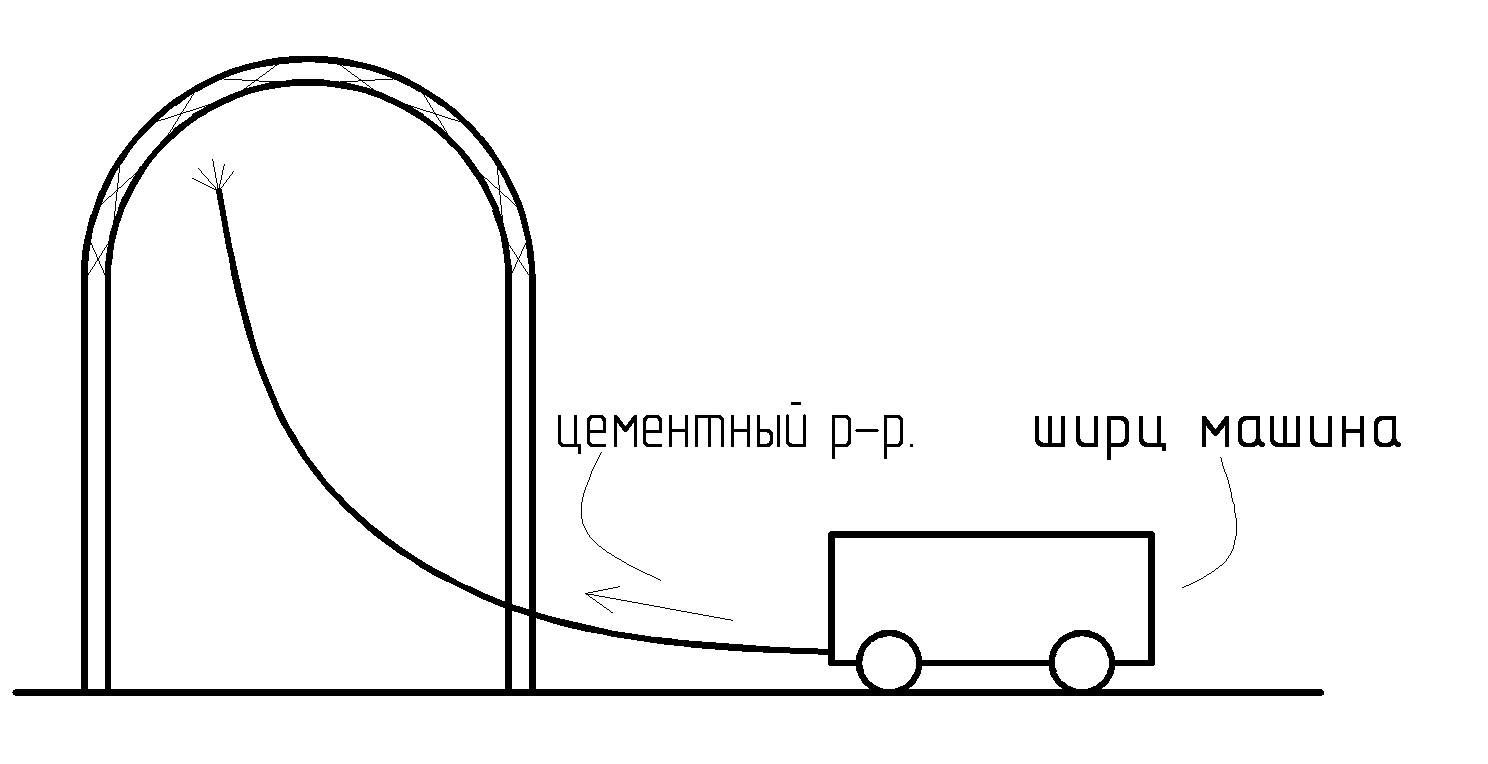

4. Торкретирование. Для тонкостенных конструкций- вертикальные перегородки, своды, купола; для обеспечения водонепроницаемости ЖБК (резервуары, гидротехнические сооружения) применяют цемент-пушки, бетон-шприц-машины, принцип действия которых схож.

Сначала монтируют усиленный арматурный каркас, можно без опалубки. В верхней крепится сетка с ячейками 5мм и d=1мм. Торкретируем снизу по ярусам, далее технологический перерыв для твердения и далее. Допускается перерасход материалов из-за отскока.

Суть – под давлением (150-350МПа)сжатого воздуха на обрабатываемую поверхность слой цементно—песчаного раствора или бетонная смесь (или сухая цементно-песчаная смесь влажностью 6-8% или бетонная смесь из резервуара под давлением сжатого воздуха подаётся по шлангу к соплу, где смешиваясь с водой, наносится со скоростью 120-140м/с на обрабатываемую поверхность бетона или сетку) . Во время торкретирования сопло держать на расстоянии 0,7-1м к поверхности, направление струи должно быть перпендикулярно к торкретируемой поверхности. При работе не допускается перерывов более 10 минут между нанесением отдельных слоёв. Наносят 2-3 слоя толщиной около 25мм.

Применение при реконструкции действующих предприятий для увеличения несущей способности кирпичной кладки. Отбойным молотком сбивается разрушающая часть, устанавливается арматурный каркас, сверлятся отверстия в кладке, анкеруется сетка, далее она торкретируется.

Три способа укладки бетонной смеси:

- послойный– горизонтальными слоями различной толщины с тщательным уплотнением слоя. Уплотняют:

а) трамбованием-пневматическими трамбовками (штыкование смеси стальным стержнем или полосой в тонкостенных и густоармированных конструкциях);

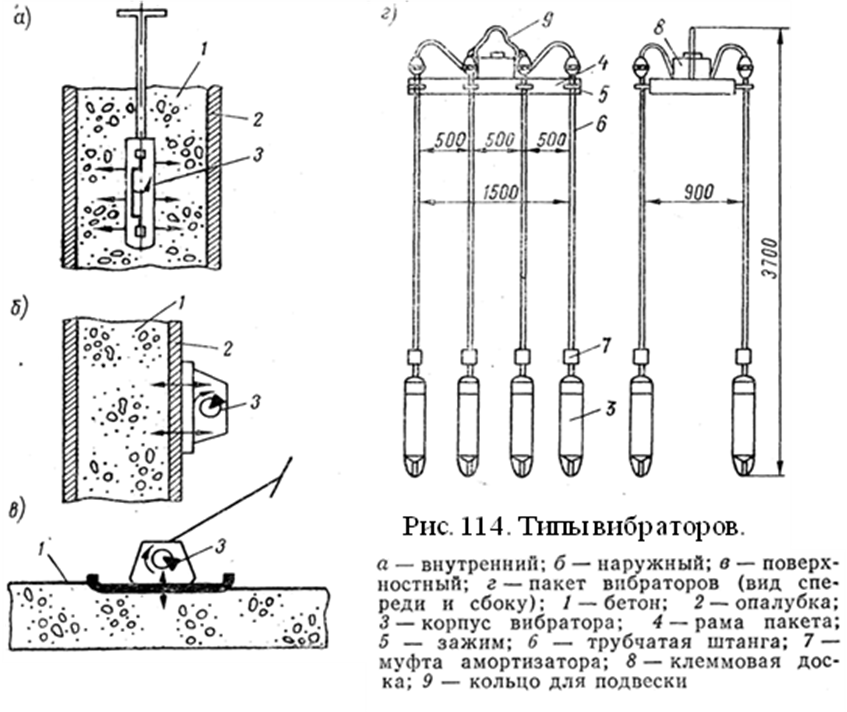

б) вибрированием- вибрационные колебания разрушают силы внутреннего трения и сцепления частиц; применяются электромеханические и пневматические вибраторы, они делятся по способу воздействия на бетонную смесь: поверхностные, глубинные и наружные. Шаг перестановки глубинного вибратора не должен превышать полуторного радиуса их действия. А толщина слоя-1,25 длины рабочего наконечника (наконечник входит в уплотнённый слой на5-10см);

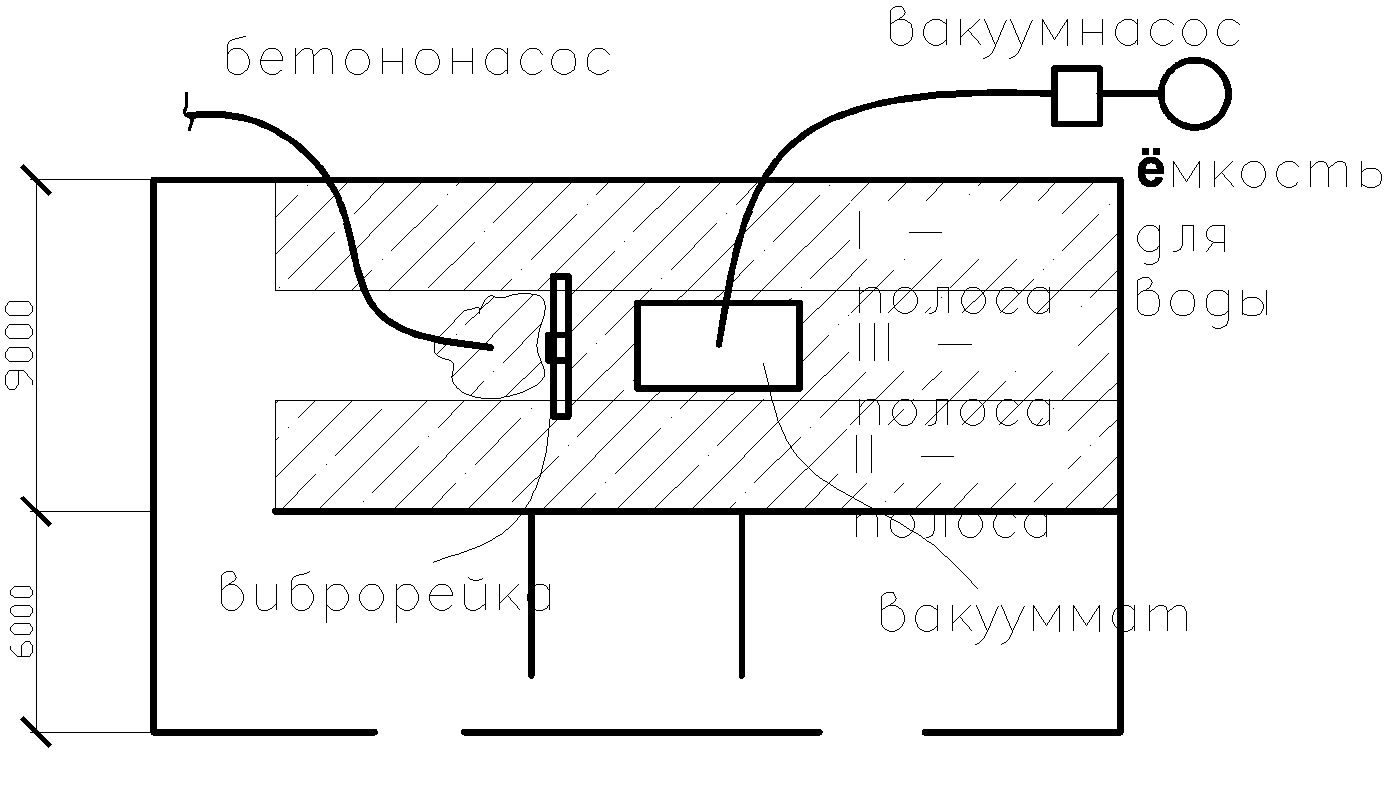

в) вакуумированием- извлечение избыточной воды и воздуха (рис. 115);

Рис.115. Укладка бетонной смеси вакуумированием .

г) торкретированием(рис. 116);

Рис. 116. Укладка бетонной смеси торкретированием.

- раздельный;

- литейный- бетонная смесь с активными пластифицированными добавками- суперпластификаторов С-3, которые превращают жёсткие смеси в литые.Укладывается литьём и обладает способностью самоуплотняться без вибрации. Такие бетоны более морозостойки, водонепроницаемы, прочнее, повышается производительность труда, снижение трудозатрат в 3 раза, повышение качества и долговечности, экономия воды, цемента, оборудования, энергии. Удорожание 1м3 бетона на 0,5-1 рубль (С-3). Щели и отверстия в металлической опалубке промазывают глиняным раствором, алебастром. Опалубки смазывают или опрыскивают различными составами. На это оформляются акты на скрытые работы.

Поверхности затвердевших рабочих швов перед укладкой бетона покрывают цементным раствором или бетоном толщиной 20-50мм.

Устройство рабочих швов- стыки ранее уложенного бетона со свежим. Швы образуются вследствие перерывов в бетонировании , устраивают их в местах, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции. Место стыка тщательно очищают от мусора, пыли, цементной плёнки металлической щёткой, стык промывают, делают насечку для лучшего сцепления, грунтуют цементным раствором или укладывают слой толщиной 20-25мм. В больших массивах стыки выполняют в виде выступов или впадин, укладывают стальные стержни, входящие в старый и новый бетон. Укладка бетонной смеси после перерыва допускается при наборе прочности бетона 150МПа, поверхность рабочих швов должна быть перпендикулярна к оси бетонируемых колонн и балок , поверхности плит и стен.

Ⅰ- консоль

Ⅱ- ферма

Ⅲ- подкрановая балка

Ⅰ- на отметке верха фундамента

Ⅱ- на отметке низа прогонов. Балок, подкрановых консолей, верха подкрановых балок

Ⅲ- на отметке низа капителей

Ⅰ-Ⅰ, Ⅱ-Ⅱ, Ⅲ-Ⅲ- положение рабочих швов.

Балки больших размеров соединяют с плитамина 20-30мм ниже отметки нижней поверхности плиты, а пои наличии в плите вутов- на отметке вута плиты.

Рабочие швы ребристых в перекрытых перекрытиях в направлении, параллельном второстепенным балкам

(в средней трети пролёта балок)

Плоские плиты в любом месте параллельны меньшей стороне плиты.

Отдельные балки в пределах средней трети параллельны пролёта балок в направлении средней четверти пролёта параллельно главным балкам (пргонам) в пределах двух прогонов плит.

При бетонировании в перерывах балок и плит стык должен быть вертикальным. Для устройства стыков закладывают рейку или доску на всю толщину плиты или высоту балки. В доске или рейке оставляют прорези для арматуры.

Кроме рабочих швов устраивают температурные или деформационные швы. Температурный делит всю надземную часть здания по высоте, а осадочный обеспечивает свободную осадку частей здания относительно друг друга и делит всё здание с фундаментом по высоте.

В процессе бетонирования закладывают деревянные, обёрнутые толем прокладки, которые затем удаляют, оставляя свободный обзор.

Вакуумирование, т.е. отсос лишней воды из слоя смеси, ближайшего к поверхности

(для удобоукладываемости бетона добавляется излишняя вода, которая при твердении его испаряется, оставляя в нём поры, уменьшающие прочность бетона). Вакуумирование следует начинать не позднее,чем через 15 минут после укладки смеси и сразу же после её вибрирования. Продолжительность и режим вакуумирования должны обеспечить отсос воды в конструкции толщиной 200мм в количестве ≥15% от воды, введённой при приготовлении бетонной смеси, а в конструкциях толщиной более 200 мм ≥5л с 1 метра поверхности.

Вакуумированиеосуществляют последовательными захватками по мере бетонирования. Производительность построечной вакуумной установки, укомплектованной 20-50 щитами – 200-250 м2 бетонной поверхности.

Вибровакуумированный бетон более прочен, повышенного качества, водонепроницаемости. Применяют вакуумщиты в плоских конструкциях, в пространственных вакуумах трубки, которые присоединяют через магистральную всасывающую линию к стационарной или передвижной на шасси автомобиля или автоприцепа . Толщиной вакуумирования до 12 м2 вакуум-установке.

Схема вакуумирования горизонтальных поверхностей бетона

Рис. 117. Схема вакуумирования горизонтальных поверхностей бетона.

Вакуумустановка состоит из вакуум-насоса, вакуум-щитов и комплекта всасывающих шлангов. Процесс вакуумирования – на поверхности свежеуложенного бетона устанавливают вакуум-щиты, включённые через всасывающие шланги в магистральную линию с вакуум-насосом. Вакуум щит-короб размером 3х5м с герметирующей прокладкой по контуру. Нижняя часть его состоит из основы в виде двух металлических сеток и натянутой по ним фильтрующей основы. При включении насоса в мате образуется вакуум, из бетона отсасывается воздух и свободная вода, которая направляется в водосборник (отсасывается 20-25% свободной воды, глубина проникновения вакуума 20-30см).

Поверхностные трещины и крупные раковины расчищают, удаляя слабый бетон, продувают сжатым воздухом, под напором промывают струёй воды, заполняют с уплотнением бетонную смесь той же марки. Отверстия от болтов и другие заполняют цементным раствором под давлением. Наплывы бетона срубают и затирают раствором. Трудно исправимые или неисправимые дефекты, слоистое строение бетона, недостаточная его прочность , значительные просадки и прогибы отдельных частей конструкций, сквозные раковины больших размеров нужно избегать тщательно соблюдая правила производства строительных работ.

Дата добавления: 2016-02-16; просмотров: 3866;