Виды оценки и показатели технологичности сварных конструкций

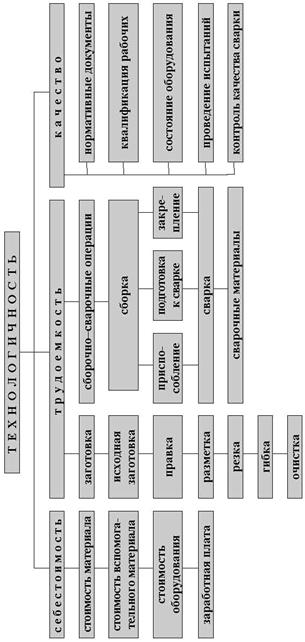

Оценка технологичности изделия предусматривает определение целого ряда показателей, характеризующих потенциальную возможность улучшения конструктивных, технологических и эксплуатационных свойств изделия. Классификация показателей технологичности представлена на рис. 1.2.

Оценка технологичности конструкции изделия может быть двух видов: качественной и количественной.

Качественная оценка– характеризует технологичность конструкции обобщенно на основе опыта исполнителя. Такая оценка допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определения степени различия технологичности рассматриваемых вариантов. Качественная оценка при сравнении вариантов конструкции в процессе проектирования предшествует и определяет целесообразность количественной оценки. Обычно она проводится самим конструктором в процессе проектирования металлоконструкции.

Качественные оценки технологичности, как правило, не могут быть выражены точно числовыми значениями. В процессе проведения такой оценки оперируют такими понятиями, как: плохо, хорошо, лучше.

При проектировании сварных металлоконструкций пользуются следующими качественными показателями технологичности:

Простота конструкции. Оценивается количество сборочных единиц и деталей, входящих в изделие, подсчитывается количество сварных швов. Изделие считается технологичным, если на завершающей стадии его сборки и сварки оно состоит не более, чем из 5-7 сборочных единиц и деталей. В свою очередь, каждая из сборочных единиц, входящих в готовое изделие, также должна состоять из небольшого числа элементов и т. д. В случае несоблюдения этого требования необходимо разработать иную компоновку изделия и разбивку его на сборочные единицы.

Отсутствие необходимости (или необходимость) использования уникального специального оборудования для выполнения заготовительных операций. Использование подобного рода оборудования требует значительных материальных затрат и может быть оправдано только в условиях массового производства, рассчитанного на длительную перспективу. В условиях серийного и единичного производства применение нестандартного оборудования для заготовительных операций нецелесообразно.

Свариваемость материала конструкции. Оценивается технологическая прочность в процессе кристаллизации металла шва (склонность к образованию горячих трещин) и в процессе фазовых и структурных превращений в твердом состоянии (склонность к холодным трещинам). При этом используются как расчетные методы, например, расчет эквивалентного содержания углерода Сэкв, так и экспериментальные лабораторные испытания образцов сварных соединений. Если по результатам подобного рода исследований обнаруживается опасность возникновения в сварном соединении горячих или холодных трещин, сварная конструкция признается нетехнологичной.

Необходимость проведения дополнительных мероприятий в процессе сварки по повышению технологической прочности сварных соединений конструкции. Если материал сварной конструкции относится к группе трудносвариваемых материалов или свариваемых ограниченно, разрабатывается комплекс специальных мероприятий по предотвращению образования холодных и горячих трещин. Среди таких мер наиболее трудоемкими являются предварительный и сопутствующий подогрев. Введение их в технологический процесс снижает общий уровень технологичности изделия.

Необходимость проведения послесварочной термообработки. Оценивается структура фазового состав шва. По результатам подобного анализа и справочным данным, с целью регулирования структуры металла сварных соединений, принимается решение о необходимости проведения послесварочной термообработки изделия. С этих позиций наиболее технологичными следует считать изделия, позволяющие избежать подобной обработки.

Удобство сборки. Под удобством сборки понимается:

- обеспечение возможности быстрой установки комплекта деталей и съем изделия с приспособления;

- удобная фиксация деталей относительно друг друга;

- возможность использования простых зажимов и фиксаторов;

- доступность мест выполнения прихваток;

- обеспечение наиболее выгодного порядка сборки и правильного порядка наложения сварных швов;

- возможность механизации и автоматизации процесса сборки и т.п.

Сложность сборочно-сварочной оснастки. С этих позиций конструкция изделия считается технологичной, если для ее сборки и сварки не требуется:

- большое число кантовок;

- надежное и равномерное прижатие деталей может быть обеспечено малым количеством прижимов и фиксаторов.

Упрощению сборочно-сварочной оснастки способствует также возможность установки прижимов для фиксации нескольких деталей одновременно; уменьшение количества прихваток и швов, выполняемых в вертикальном положении; простота применяемой оснастки в работе и ремонте.

Протяженность и конфигурация сварных швов. Этот показатель влияет на длительность выполнения процесса сварки, утомляемость и удобство выполнения сварных швов, возможность автоматизации и механизации процесса сварки. Изделие считается наиболее технологичным, если оно содержит протяженные прям олинейные сварные швы.

Пространственная ориентация сварных швов и возможность выполнения сварки в нижнем положении. Этот показатель главным образом влияет на качество сварного соединения; требуемую квалификацию рабочих-сварщиков; выбор способов и видов сварки, в том числе, механизированных и автоматизированных.

Возможность механизации и автоматизации процесса сварки. Наиболее легко подаются механизации и автоматизации протяженные прямолинейные и кольцевые сварные швы. Короткие швы со сложной ориентацией могут быть выполнены сварочным роботом. Однако применение последнего наиболее рационально в условиях массового и крупносерийного производства. Механизация и автоматизация процесса сварки имеют значение для повышения общего уровня технологичности изделия.

Обзорность. Доступность для наблюдения мест стыковки свариваемых деталей определяет удобство выполнения сварных швов, возможность контроля качества сварки и, в целом, положительно влияет на технологичность изделия.

Доступность мест сварки. Данный показатель определяет возможность и удобство попадания сварочной головки в место стыка или электродов при контактной сварке, и т.п.

Необходимость переналадки оборудования. Подобная необходимость возникает при производстве изделий, имеющих сварные швы, выполняемые на разных режимах на одном рабочем месте. Потребность в переналадке оборудования снижает технологичность изделия и допускается только в условиях мелкосерийного и единичного производства.

Возможность возникновения сварочных деформаций и их величина. Остаточные сварочные деформации вызывают необходимость правки сварной конструкции, и тем самым удорожают её производство.

Время сварки. Значительное время сварки снижает производительность труда при производстве сварных конструкций. Наилучшие показатели технологичности при производительных быстротекущих процессах.

Качественная оценка технологичности, несмотря на её кажущуюся простоту, позволяет сделать наиболее полный и глубокий анализ технологических свойств конструкции. Именно такой анализ зачастую является единственно возможным при принятии конкретных решений при конструировании отдельных сборочных единиц и деталей.

Качественная оценка обязательна для всех стадий технологической подготовки производства независимо от степени детализации изделия.

Количественная оценкатехнологичности конструкции выражается численными значениями системы показателей и характеризует степень удовлетворения требований к технологичности конструкции. Количественную оценку применяют для всего изделия в целом, либо для достаточно сложных сборочных единиц, состоящих из большого количества узлов и деталей.

Различают базовые (исходные) показатели технологичности и достигнутые при разработке изделия.

Состав базовых показателей технологичности, их оптимальные значения и предельные отклонения, определяются для однотипных изделий отраслевыми стандартами и другими нормативными документами. При проектировании конструкции конкретного изделия оптимальные базовые показатели оговариваются в техническом задании на разработку изделия и подлежат обязательному исполнению. Базовые показатели являются абсолютными показателями.

Показатели технологичности конструкции, достигнутые при разработке изделия, могут определяться как абсолютные, либо как показатели уровня технологичности. Показатели уровня технологичности конструкции (относительные показатели) представляют собой отношение значений показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей. Эти показатели должны вноситься в стандарты или технические условия на конкретное изделие.

Номенклатура количественных показателей технологичности устанавливается отраслевыми стандартами или стандартами предприятий.

Система количественных показателей, рекомендуемых в курсовых и дипломных проектах, включает в себя:

· Трудоемкость изготовления деталей (общая трудоемкость) – суммарные затраты труда (в нормо-часах на конструкцию) для выполнения технологических процессов изготовления изделия:

Ти =  + Ти.эл+ Тсб.св+. Тотд , (1)

+ Ти.эл+ Тсб.св+. Тотд , (1)

где Тпод – затраты времени на конструкторскую и технологическую подготовку производства;

Ти.эл. – затраты времени на изготовлении элементов, входящих в сварную конструкцию (на выполнение заготовительных работ, механическую и термическую обработку, кузнечно-штамповочные работы и т.д.);

Тсб.св. – затраты времени на сборочно-сварочные работы;

Тотд – затраты времени на правку, окраску и другие отделочные работы;

N – объем партии изделий.

Допускается выполнять упрощенный расчет по формуле:

Ти  Тсб.св (2)

Тсб.св (2)

где в качестве Тсб.св принимается оперативное время сборочно-сварочных операций – tоп (расчет tоп см., например, методические указания по техническому нормированию процессов сварки).

Если в процессе отработки изделия на технологичность вносимые изменения существенным образом влияют на величину Ти.эл., но расчет Ти осуществляется по формуле (2), параметр Ти.эл подлежит расчету как дополнительный показатель, но оценивается самостоятельно от Ти .

· Уровень технологичности и трудоемкости – характеризует сокращение (увеличение) трудоемкости в результате внедренных мероприятий –

Ку.т. =  , (3)

, (3)

где Тби – трудоемкость базового изделия (трудоемкость изделия, полученного в качестве задания к проекту, рассчитываемая по формуле [2]).

· Стоимость основного металла, из которого изготавливается сварная конструкция:

См =  Gм.д.× qос.м. , (4)

Gм.д.× qос.м. , (4)

где Gм.д – масса исходного металла (заготовки), необходимая для изготовления данной детали, входящей в сварную конструкцию;

qос.м – стоимость исходного металла, для изготовления деталей сварной конструкции.

· Стоимость сварочных материалов (электродов, флюса, сварочной проволок, защитного газа и т.п.):

Ссв.м. =  Gсв.м.× qсв.м. , (5)

Gсв.м.× qсв.м. , (5)

где Gсв.м – расход данного сварочного материала (нормы расхода сварочных материалов см., например, методические указания по нормированию материалов и электроэнергии для электрической сварки и наплавки [4]);

qсв.м – стоимость используемых сварочных материалов.

· Стоимость электрической энергии, расходуемой в процессе изготовления изделия:

Сэ.л. = Э×qэл, (6)

где Э – расход электрической энергии;

qэл – стоимость электрической энергии.

· Технологическая себестоимость изделия – часть себестоимости, определяемая суммой затрат на осуществление технологических процессов изготовления изделия:

Ст = См + Ссв.м + Сэл + Зосн +  , (7)

, (7)

где А – амортизация оборудования,

Срем – стоимость ремонта,

Зосн основная заработная плата производственных рабочих с доплатами к тарифу, определяемая по формуле:

Зосн =

q

q  γдоп (8)

γдоп (8)

· Уровень технологичности по себестоимости - характеризует сокращение (увеличение) себестоимости изготовления сварной металлоконструкции в результате внедренных мероприятий:

Кус =  , (10)

, (10)

где Сбт – себестоимость базового изделия (себестоимость изделия, полученного в качестве задания к проекту, рассчитываемая по формуле (4)).

· Удельная трудоемкость изготовления изделия – отношение трудоемкости изготовления изделия к величине его полезного эффекта или к номинальному значению основного параметра:

tт =  , (11)

, (11)

где, Р – нормативное значение основной технической характеристики изделия ( мощность, грузоподъемность, объем, вес, прочность, производительность и т.д.). В общем случае рекомендуется в качестве Р принимать чистый вес сварной конструкции Gч.

· Общий расход металла (черная масса) - потребность основного металла с учетом отходов при изготовлении входящих деталей и окончательной обработки сварной металлоконструкции, а также наплавляемого металла с учетом потерь на угар, разбрызгивание, огарки и т. п.:

Gоб.р =  Gм.д +

Gм.д +  Gпр, (12)

Gпр, (12)

где Gпр – расход сварочной проволоки, электродов, металлических добавок во флюс и т.д.

· Коэффициент использования металла:

Ки.м =  , (13)

, (13)

где Gс.к – масса сварной конструкции, изготовленной на данном заводе (чистая масса).

· Удельная (конструктивная) материалоемкость изделия

Му =  , (14)

, (14)

где G – масса машины, поступающей в эксплуатацию (рабочая масса);

Р – наиболее характерный показатель работоспособности машины (мощность, производительность, грузоподъемность и т.п.).

· Технологическая материалоемкость:

Мт =  (15)

(15)

· Коэффициент применяемости материалов:

Кп.м =  , (16)

, (16)

где Gм – масса данного материала в сварной конструкции.

· Коэффициент соотношения длины сварных швов и массы конструкции:

Кд.м =  , (17)

, (17)

где Lсв – общая длина сварных швов.

· Коэффициент соотношения массы наплавленного металла и массы конструкции (относительный расход наплавленного металла):

Кн.м =  , (18)

, (18)

где Gн.м – масса наплавленного металла при выполнении сварных швов конструкции (чистая масса).

· Коэффициент механизации и автоматизации сварочных работ:

- по протяженности сварных швов:

Км.п.ш =  , (19)

, (19)

где Lсв.а. – длина сварных швов, выполненных автоматической сваркой.

- по массе наплавленного металла:

Км.м.=  , (20)

, (20)

где Gн.м.а – масса металла, наплавленного автоматической сваркой.

Показатели технологичности: трудоемкость изготовления изделия (Ти), уровень технологичности по трудоемкости (Ку.т.), технологическая себестоимость изделия (Ст), уровень технологичности по себестоимости (Ку.с.) - являются основными показателями; все остальные приведенные критерии являются дополнительными.

Знания технологических свойств конструкции, приобретенные технологом при оценке технологичности конструкции, позволяют выбрать основные направления принятия решений по вопросам свариваемости, собираемости элементов конструкции, выбора сборочно-сварочной оснастки, возможности механизации, автоматизации и роботизации, выбора способа сварки и сварочного оборудования, а также необходимости назначения дополнительных технологических операций для снижения и предупреждения остаточных сварочных напряжений и деформаций, снижения концентрации напряжений и т.п.

Дата добавления: 2016-04-06; просмотров: 6122;