НАПРЯЖЕНИЙ, ВОЗНИКАЮЩИХ ПРИ СВАРКЕ

Влияние остаточных напряжений, деформаций и перемещений на технологические и эксплуатационные характеристики заключается в следующем:

1. Остаточные перемещения в сборочных единицах искажают размеры и форму, снижают точность изготовления сварных конструкций и усложняют последующую сборку.

2. Значительные перемещения в элементах сварных конструкций заставляют увеличивать припуск на механическую обработку.

3. Суммирование рабочих (эксплуатационных) напряжений с остаточными, снижает характеристики прочности при всех возможных формах нагружения.

4. Наличие остаточных растягивающих напряжений в элементах сварных конструкций снижает коррозионную стойкость, вызывая процесс коррозионного растрескивания.

5. При наличии остаточных напряжений возрастает вероятность образования технологических трещин.

6. Пластические деформации при повышенных температурах в интервале 200÷300 0С вызывает старение металла, и следовательно повышает склонность к хрупкому разрушению.

Изложенные факторы действия остаточных явлений в сварных конструкциях свидетельствуют о необходимости применения мероприятий по снижению вероятности образования остаточных напряжений и деформаций, а также применения дополнительных технологических операций для снятия остаточных явлений в сварных соединениях.

Все существующие методы снижения остаточных напряжений, деформаций и перемещений основаны на 3-х группах процессов:

1. Уменьшение величины пластической деформации укорочения в процессе нагрева и уменьшение объема металла, участвующего в пластической деформации.

2. Увеличение пластической деформации удлинения участков, которые в процессе сварки претерпевают сокращения (проковка, прокатка, растяжение после сварки, изгиб, закрепления в приспособлении).

3. Создание деформаций противоположного знака для компенсации возникающих деформаций и перемещений (предварительный пластический изгиб перед сваркой, симметричное расположение швов, рациональная последовательность сборки и сварки).

Все мероприятия по уменьшению остаточных деформаций, перемещений и напряжений можно разделить на три группы, в зависимости от того, на каком этапе жизненного цикла конструкции они применяются:

1) методы, применяемые до сварки;

2) методы, применяемые в процессе сварки;

3) методы, применяемые после сварки.

На этапе создания сварной конструкции, то есть в процессе проектирования и разработки технологического процесса, как конструктором, так и технологом могут быть представлены мероприятия, существенно ограничивающие процесс образования остаточных явлений, либо ограничивающие их влияние на прочность и работоспособность конструкции в процессе эксплуатации.

Так конструктору, руководствуясь принципами рационального конструирования сварных конструкций, следует:

1. Располагать сварные соединения в наименее нагруженных участках сварных конструкций.

2. Преимущественно использовать стыковые сварные соединения, симметрично их располагать в конструкции, и по возможности обеспечить доступ к стыку с обеих сторон.

3. В случае применения соединений с угловыми швами, необходимо на основании расчета, закладывать в конструкторской документации минимально возможные катеты с вогнутой поверхностью сварных швов, так как остаточные напряжения в соединениях с угловыми швами существенно зависят от величины катета в соответствии с соотношением:

σост ≈ κ2

При разработке технологического процесса:

1. Конструкцию следует разбивать на сборочные единицы так, чтобы остаточные деформации вызывали симметричное перемещение отдельных частей конструкции.

2. При назначении способа сварки следует использовать высококонцентрированные источники нагрева, обеспечивающие минимальные размеры сварочной ванны и следовательно, уменьшение объема металла, участвующего в пластическом деформировании.

3. При многопроходной сварке увеличивать количество проходов, что способствует уменьшению деформаций от продольного сокращения.

4. Назначать предварительный подогрев свариваемых кромок, что снижает величину пластической деформации на стадии нагрева, приводит к уменьшению остаточных напряжений, когда запас пластической деформации невелик. Эффективен при сварке титановых сплавов, алюминия и его сплавов.

5. Выбирать и проектировать сборочно-сварочные приспособления, обеспечивающие жесткое закрепление свариваемых элементов для снижения остаточных деформаций. Однако местное закрепление может привести к возрастанию остаточных напряжений и возникновению технологических трещин. Поэтому жесткое закрепление должно сочетаться с необходимой податливостью кромок, для чего в соответствии с известными рекомендациями размещать прижимные элементы.

6. Сборочно-сварочная оснастка должна учитывать принцип компенсации деформаций при сварке, для чего детали должны устанавливаться в приспособления с учетом возможных перемещений, то есть с обратным прогибом.

7. Назначать сопутствующее охлаждение сварочной ванны и окружающей массы металла, для чего под стыком устанавливать медные охлаждаемые подкладки, что позволит более интенсивно отводить тепло вниз по толщине и уменьшить зону пластической деформации, а следовательно остаточные деформации. Но при этом следует учитывать, что интенсивное охлаждение может привести к образованию конденсата на кромках и в сварном шве, вследствие этого могут образовываться поры.

СВАРНЫЕ БАЛКИ

Сварные балки широко используют в различных областях промышленности. Они входят в качестве составных элементов в сварные рамы различного назначения, каркасы промышленных зданий и сооружений, мосты, сварные суда и др. Сварные балки коробчатого сечения широко применяются в сельскохозяйственном машиностроении и при изготовлении подъемно-транспортного оборудования.

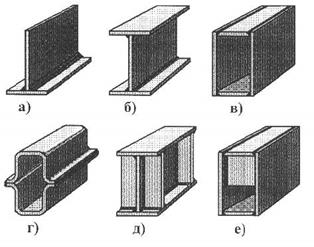

Наиболее распространенные типы сечений сварных балок показаны на рис. 3.1.

Рис. 3.1. Типы сечений сварных балок:

А – тавровое; б – двутавровое; в – коробчатое с четырьмя поясными швами; г – коробчатое с двумя продольными швами; д – тавровое с ребрами жесткости; е – коробчатое с диафрагмами

Балки первых двух типов сечений (а, б) могут быть изготовлены как с помощью сварки, так и путем горячей прокатки. По зарубежным данным себестоимость производства сварных двутавров в среднем на 10¸15 % выше, чем горячекатаных, что объясняется значительно большей (в 7¸10 раз) производительностью прокатных станов и относительно высокой стоимостью листовой стали. Удорожание сварных широкополочных двутавров может быть компенсировано экономией металла только на профилях высотой менее 150 мм, масса которых может быть снижена на 15¸20 % за счет утонения элементов (в ряде случаев невозможно получить путем горячей прокатки толщины элементов менее 3 мм). С увеличением высоты балки снижается экономическая эффективность горячей прокатки, так как возрастают затраты на сооружение и эксплуатацию прокатного стана. Поэтому двутавры высотой более 600¸1000 мм целесообразно изготавливать сваркой.

Сварка имеет неоспоримые технологические преимущества при изготовлении балок, имеющих более сложное поперечное сечение. Важным преимуществом сварной балки является возможность изготовления ее элементов из разных марок стали, что позволяет более эффективно использовать высокопрочные стали.

Технологии изготовления балок с помощью сварки присущи некоторые недостатки. Во-первых, неравномерный нагрев конструкции при сварке приводит к появлению остаточных деформаций, борьба с которыми часто требует существенного усложнения технологического процесса.

Во-вторых, усталостная прочность сварных балок обычно ниже, чем у горячекатаных, из-за влияния остаточных напряжений, дефектов сварки и других концентраторов напряжений. Применение 100 %-ного ультразвукового или рентгеновского контроля качества сварки приводит к удорожанию конструкции.

В-третьих, применяемый наиболее часто способ автоматической сварки под флюсом не позволяет существенно повысить производительность изготовления.

Дата добавления: 2016-04-06; просмотров: 1847;