Возведение бутовых полос и охранных сооружений

В настоящее время наиболее распространенными способами охраны подготовительных выработок являются применение различных искусственных сооружений и возведение бутовых полос.

При проведении выработок вслед за очистным забоем применяют скреперную закладку. В этом случае используют закладочный материал, получаемый при подрывке кровли или почвы выработок.

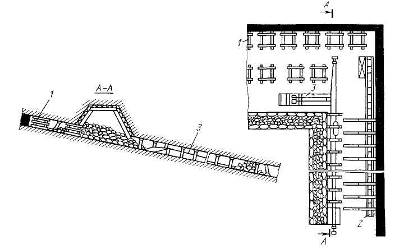

При проведении вентиляционного штрека по тонкому пласту с подрывкой кровли выкладывается бутовая полоса (рис. 3). Порода в выработанное пространство подается скрепером. Если производится подрывка почвы, то породу на берму или полок подают с помощью перегружателей.

Скорость движения груженого скрепера зависит от мощности лебедки и составляет обычно от 1 до 1,3 м/с, а при холостом ходе— 1,2—1,5 м/с. При такой скорости движения обеспечивается укладка до 15—20 м3/ч закладочного материала.

При скреперной закладке наиболее широко применяются специальные двухбарабанные лебедки, монтируемые на салазках и перемещающиеся вслед за подвиганием забоя. Крупность кусков породы не должна превышать 300 мм. Если скрепер забирает породу непосредственно с места подрывки, то последнюю выполняют в два-три приема. Уплотнение закладочного материала производят толчками скрепера. Незаложенное пространство шириной 1,5—2 м, остающееся у бортов штрека, закладывают вручную. Наблюдения показывают, что на возведение 1 м бутовой полосы с помощью скрепера при мощности пласта 0,65—0,75 м затрачивается 4,2 мин.

Затраты на скреперную закладку определяются в основном расходами на транспортирование закладочного материала и обслуживание скреперной установки. Без учета стоимости закладочного материала расходы на возведение 1 м3 закладочного массива обычно не превышают 0,4 руб. При хорошей организации работ по транспортированию закладочного материала до забоя и самих закладочных работ в забое достигается производительность скрепера 90—100 м3/смену.

При скреперной закладке трудоемкость работ по укладке породы, получаемой с 1 м штрека, составляет 3—5 чел-смен. Усадка закладочного массива в зависимости от вида закладочного материала и тщательности ведения работ изменяется от 30 до 40%.

Основные недостатки скреперной закладки: небольшая производительность, недостаточная плотность закладочного массива и необходимость ручной закладки последнего (верхнего) слоя, а также частично выработанного пространства в каждом слое на контакте с боковыми породами.

Рис. 3. Схема проведения штрека с подрывкой кровли и возведением

бутовой полосы:

I — костры, 2 — конвейер, 3 — скреперная установка

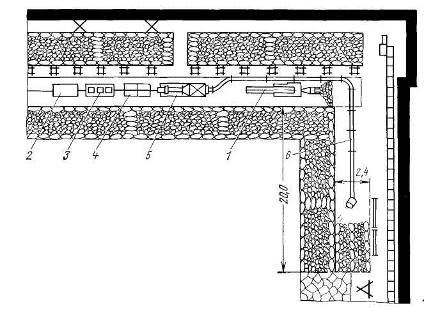

При проведении выработок вслед за лавой, а также для охраны выработок, используемых повторно, возведение плотных бутовых полос производится с помощью дробильно-закладочного комплекса «Титан-1» (рис. 4).

Комплекс состоит из дробильно-закладочной машины «Титан-1», воздуходувки ВП70, закладочного трубопровода, передвижного распредпункта, породопогрузочной машины (ППМ4У или 1ПНБ2, 2ПНБ2) и ленточного перегружателя.

Область применения комплекса — штреки с площадью сечения 7—15 м2 в свету, проводимые в породах с коэффициентом крепости до 8 по шкале проф. М. М. Протодьяконова при мощности пласта до 1,5 м и угле наклона при выкладке бутовой полосы по падению до 25, а по восстанию до 6°.

Рис 4. Технологическая схема возведения бутовой полосы комплексом «Титан-1»

Комплекс применяется при работе очистного забоя с индивидуальной крепью. Участок очистного забоя, позади которого выкладывается бутовая полоса, крепится деревянной крепью. Ширина выкладываемой бутовой полосы — до 35 м.

Комплекс «Титан-1» работает следующим образом. Взорванная при проведении выработок порода грузится породопогрузочной машиной 1 в приемный бункер 2 дробильно-закладочной машины 3 (рис. 4). Измельченная порода подается в закладочное устройство 4, а затем небольшими порциями — в поток сжатого воздуха, поступающего от воздуходувки 5, и по закладочному трубопроводу 6 попадает в выработанное пространство. Закладка ведется полосами шириной 2,4 м. В качестве ограждения применяется металлическая сетка с ячейками 5х5 мм, которая прибивается к стойкам крепи.

Для формирования породной полосы на конце трубопровода установлен шарнирный отклоняющий патрубок. По мере заполнения огражденного пространства трубопровод укорачивают на одну линейную секцию. Хронометражными наблюдениями установлено, что время выполнения закладочных работ составляет около 23 % общего времени проходческого цикла. Плотность породной полосы при закладке сухим материалом составляла 0,74 и влажным — 0,77 плотности породы в массиве.

Применение пневматической закладки при выкладке бутовых полос вслед за подвиганием очистного забоя дает возможность полностью механизировать этот процесс и значительно сократить численность проходческих бригад.

При пневматической закладке трудоемкость работ по укладке породы в выработанном пространстве составляет 44 чел-смены на 1000 т добычи. Затраты на возведение 1 м3 закладочного массива (без стоимости закладочных материалов) пневматическим способом по отдельным элементам составляют, %: зарплата рабочим — 36; приготовление и доставка закладочных материалов — 20; сжатый воздух — 20; материалы (трубы, лес) — 14; амортизация оборудования и др.— 10.

Рис. 5 Расположение жесткой полосы из твердеющих материалов

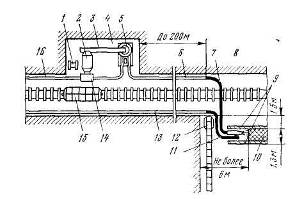

Рис. 6. Схема расстановки оборудования при возведении жестких полос:

1 — лебедка; 2 — бетономешалка; 3 — перегружатель; 4 — ниша; 5 — пневматическая бетонирующая машина; 6 — трубопровод для подачи материала; 7 — гибкий шланг для подачи материала; 8 — сопло; 9 — опалубка; 10 — полоса из твердеющего материала; 11 — гибкий шланг для воды; 12 — забойный конвейер; 13 — трубопровод для воды; 14 — бункер; 15 — контейнеровоз с конвейером; 16— трубопровод для сжатого воздуха

Технология возведения жестких полос из твердеющих материалов заключается в следующем. Позади очистного забоя на расстоянии 1,5 м от подготовительной выработки возводится деревянная опалубка для жесткой полосы (рис.5). Ширина полосы 1,3 м. Материал, состоящий из вяжущего инаполнителя загружается в контейнеры на поверхности. Для предотвращения преждевременного схватывания материала контейнеры имеют два отделения, что позволяет не смешивать материал и транспортировать его порциями. Контейнеры доставляются в шахту и подаются к нише, расположенной на бортовом штреке. Здесь контейнеры разгружаются в бункер, а затем в бетономешалку. Из бетономешалки перемешанный материал поступает на ленточный перегружатель, которым подается в бетонирующую машину. Из бетонирующей машины материал по трубопроводу и гибкому шлангу с помощью сжатого воздуха подается к соплу, где смешивается с водой и в виде смеси выбрасывается в межопалубочное пространство.

Схема расстановки оборудования показана на рис. 6. Для возведения полосы используется смесь следующего состава (в %): цемента М600 — 25, щебня фракции 20 мм — 50 и песка — 25.

Дата добавления: 2016-02-16; просмотров: 2493;