Проведение штреков по углю с применением гидромеханизации

Подготовительные и нарезные выработки гидрошахт по сравнению с аналогичными выработками шахт с обычной технологией характеризуются двумя отличительными особенностями.

Во-первых, они имеют меньшую площадь поперечного сечения, которая выбирается исходя из условия осуществления нормальной вентиляции. Использование гидравлического транспорта угля (и породы) от забоя до гидроподъемных установок позволяет в большинстве случаев отказаться от применения различных видов и устройств механического транспорта (рельсовых путей, подвижного состава, конвейеров и др.). Доставка крепежных и других материалов в забой осуществляется монорельсовым транспортом, а выдача угля (и породы) из забоя — открытым потоком по желобам.

Во-вторых, для обеспечения эффективного безнапорного гидротранспорта угля подготовительные и нарезные выработки проводят с уклоном 0,05—0,07 в сторону углесосной камеры.

Основным механизмом для гидроотбойки угля является гидромонитор. Он служит для формирования струи воды и управления ею при выемке угля.

Рабочие давления, при которых работают современные гидромониторы, составляют 40—100 am. Поэтому для изготовления подземных гидромониторов применяют высокопрочные и высококачественные материалы.

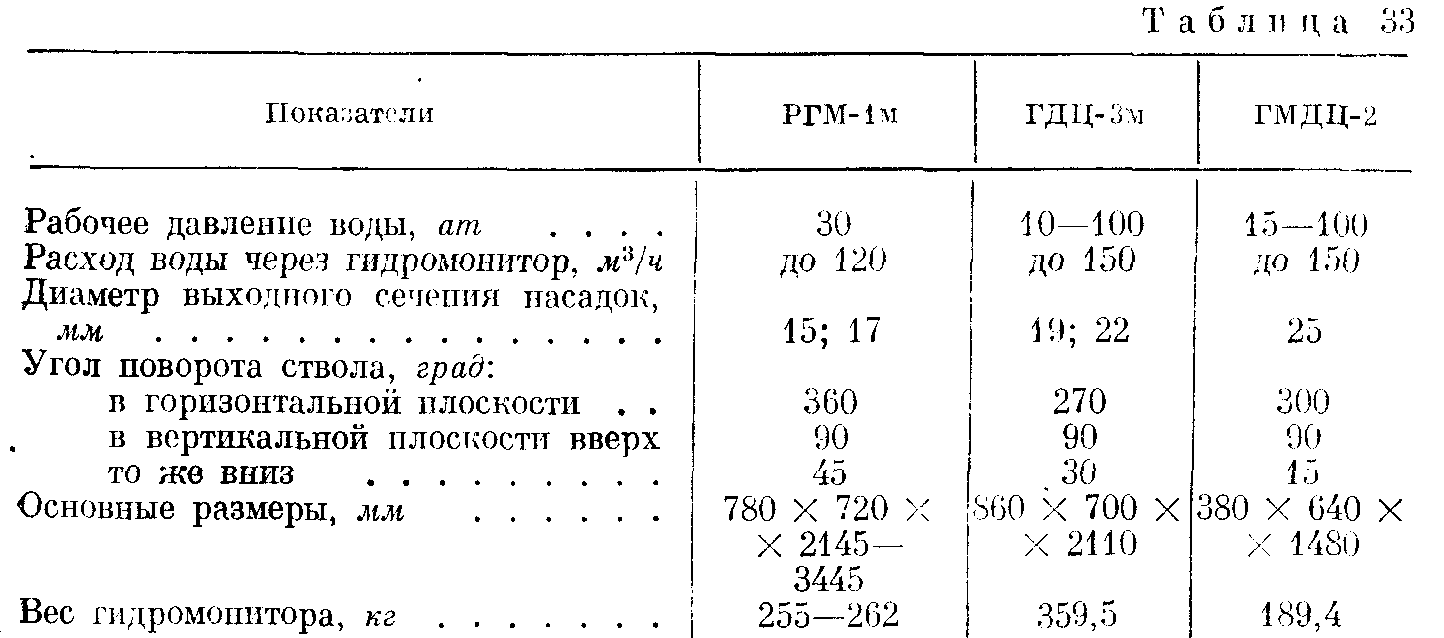

Наиболее широкое распространение получили гидромониторы РГМ-1м (рис. 2). Производительность их в штреках по мягким углям составляет 12—15 т/ч, а при предварительном рыхлении угля взрывом 25—30 т/ч. Управление гидромонитором — ручное. Подъем и опускание ствола осуществляется штурвалом редуктора. Повороты в горизонтальной плоскости осуществляют при помощи штурвала, используя его как водило.

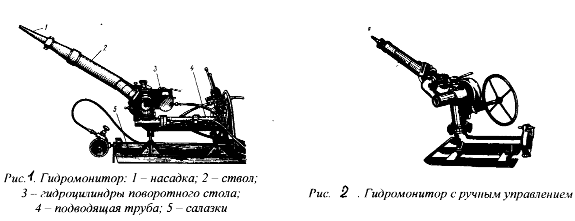

Длительная эксплуатация гидромонитора РГМ-1м показала их высокие эксплуатационные качества в различных горно-геологических условиях. Их недостатками являются большая трудоемкость управления и опасность воздействия на гидромониторщика отраженной струи воды, и отбитых частиц угля. Эти недостатки устраняются при использовании для гидроотбойки и гидросмыва гидромониторов с дистанционным управлением, которыми являются гидромониторы ГДЦ-Зм и ГМДЦ-2 (рис. 1).

Проведение подготовительных и нарезных выработок по углю узким забоем с помощью гидроотбойки является наиболее простым как в отношении организации работ, так и обеспечения действующих забоев необходимым оборудованием.

Процесс проведения штрека по углю можно разделить на врубообразование, обрушение подрубленного угля, управление смывом отбитого угля, зачистку, оформление и крепление выработки по утвержденному паспорту.

Техническая характеристика гидромониторов приведена в табл.

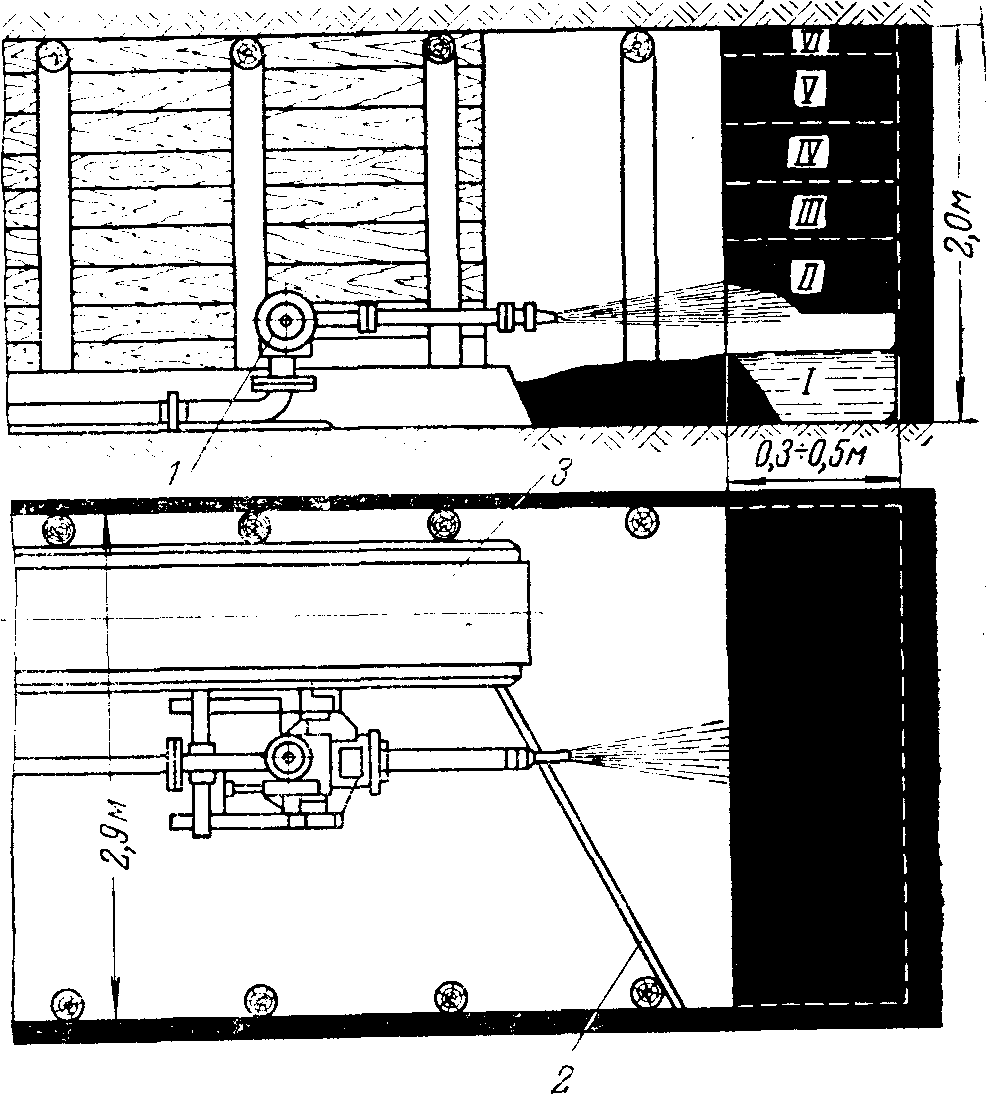

Гидромонитор (рис. 3) устанавливают в закрепленной части выработки. Первая от забоя рама крепи должна находиться на расстоянии 0,5—0,75 м впереди гидромонитора. Желоб для выдачи угольной пульпы из забоя уложен на уровне передней части салазок.

Рис. 3. Схема проведения подготовительной выработки при помощи гидромонитора:

1 — гидромонитор; 2 — деревянный щиток; з — желоб гидромонитора.

Для направления пульпы в желоб применяют деревянные или металлические щитки. Вруб высотой 0,5—0,8 м обычно делают на всю ширину выработки у ее почвы. Глубину вруба принимают в зависимости от крепости угля. На пластах со слабыми углями глубина вруба может быть больше, чем на пластах с крепкими углями. Так, например, в Кузбассе при коэффициенте крепости угля по шкале проф. М. М. Протодьяконова f=0,5-0,8 глубину вруба принимают равной 1,5—2 м; при коэффициенте крепости f=1-1,5 она снижается до 1—1,2 м. В Донбассе на гидроучастке шахты № 160 при проведении штреков по антрацитовому пласту первоначальный вруб принят высотой 0,4—0,5 м и глубиной 2 м.

На пологих пластах с легко размываемыми породами почвы необходимо производить вруб с оставлением земника толщиной 0,2—0,3 м, который предохраняет почву выработки от вымывания. Подрезанный уголь обрушают слоями, параллельными врубу. При наличии в пласте крепкой пачки угля вначале следует разрушить более мягкую пачку, а затем крепкую.

После смыва отбитого угля, зачистки и оформления выработки в забое устанавливают крепь. Крепление выработки при гидравлической отбойке угля является наиболее трудоемким процессом цикла, составляющим до 70%. Высокая трудоемкость крепления при гидромеханизации объясняется тем, что в условиях новой технологии выемки конструкция крепи и способы ее возведения остались в основном прежние.

Штреки крепят деревянными неполными рамами, устанавливаемыми через 1,0—1,5 л., и затяжкой кровли и боков или только кровли. Для крепления выработок на шахтах Кузбасса и Донбасса применяют также анкерную крепь.

После подвигания забоя на 5—6 м (иногда на 10 м) гидромонитор передвигают к забою, наращивают желоб и трубопровод рабочей (напорной) воды. Желоб составляется из отдельных секций длиной 1,5—2 м. Желоба применяют трапециевидной формы поперечного сечения с размерами верхнего основания 400 — 500 мм и нижнего —-300—400 мм; глубина желоба 300 мм.

Проведение выработок с помощью гидромониторов организуют по многозабойному методу. Если, например, на участке имеется три действующих подготовительных забоя, то работу ведут следующим образом. В начале смены проходчики принимают забои в таком состоянии: в первом забое произведено сотрясательное взрывание, гидромонитор подсоединен к гидронапорному ставу и подготовлен к работе, забой готов к выемке угля; во втором забое произведен гидросмыв угля, выработка протяженностью 3 — 4 м подготовлена для крепления; третий забой обурен и подготовлен к взрывным рабо там. В смену выходят пять проходчиков, гидромониторщик и четыре его помощника по креплению. Гидромониторщик направляется в первый забой для отбойки угля и оформления выработки (на расстояние 3—4 м). Помощники гидромониторщика идут во второй забой, где они устанавливают крепь, укладывают желоба, наращивают напорный водовод, присоединяют, подвигают гидромонитор, наращивают вентиляционные трубы и обуривают забой. Взрывник производит взрывание в третьем забое.

Для устранения потерь рабочего времени при переноске гидромонитора, которая занимает обычно 30 мин, целесообразно иметь два ствола — короткий (длиной 1 м) и длинный (2,5 м). Ствол заменяют за 5—6 мин без переноски гидромонитора.

На гидроучастке шахты № 4 им. Лутугина (Донбасс) на крутом пласте мощностью 1,1 м подэтажные штреки проводят поперечным сечением в свету 1,8 м2 без подрывки вмещающих пород; крепь — деревянная. Работа в забое организована в 4 смены (по шесть человек в смену). Гидромониторную выемку производят без предварительного ослабления угольного массива с f= 1,4—1,6 струей воды рабочим давлением 60—70 am. В начале смены гидромониторщик приступает к гидроотбойке угля. Высоту вруба принимают 0,3—0,4 м. Средняя часть массива по сечению выработки обрушается под действием собственного веса. Уголь транспортируется самотеком по почве выработки. Рамы крепи устанавливают через каждые 0,85 м.

При принятой организации работ бригада, состоящая из 12 проходчиков, добилась суточной скорости подвигания забоя 18—20 м.

Процесс проведения выработки с буровзрывными работами и гидросмывом угля включает: бурение шпуров, их заряжание, взрывание, проветривание, смыв угля и оформление выработки. Взрывные работы производят для разрыхления угля до состояния, обеспечивающего гидросмыв его из забоя струей с небольшим напором. Опыт показывает, что для смыва угля, разрушенного удельным зарядом 0,6—0,8 'кг на1 т. напор должен быть не менее 10 am.

Машины с механическим разрушением угля, созданные специально для гидравлической добычи угля и проведения выработок, могут иметь электрический или гидравлический привод рабочего и ходового органов.

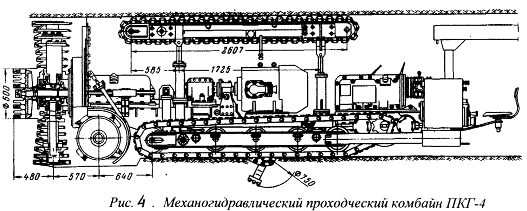

Технология проведения горных выработок механогидравлическим способом включает отбойку угля и породы исполнительными органами механического типа с последующей навалкой и транспортированием отбитой горной массы гидравлическим способом.

Проходческий комбайн ПКГ-4 (рис. 4) предназначен для гидромеханизированного проведения подготовительных выработок сводчатого сечения (2,8 м2) по углю. Производительность комбайна за 1 ч чистого машинного времени по проведению составляет 30 м. Основные размеры комбайна 1800×1800×6310 мм. Вес 10 т. Расход воды 180—200 м3/ч.

Дата добавления: 2016-02-16; просмотров: 1855;