Котлы на органическом топливе, классификация, рабочие параметры. – 2 часа

Теплоотдача излучением в топке.

В топках современных котельных агрегатов большое значение имеет теплоотдача излучением. Особенно это относится к факельным и циклонным топкам, так как из-за меньших значений коэффициента избытка воздуха температура дымовых газов в этих топках оказывается значительно более высокой, чем в слоевых. В факельных и циклонных топках излучением передается до 40% и больше тепла, выделяемого топливом, что во многом определяет характерный профиль топки, отличающийся развитым экранированием.

При горении топлива в слое излучает как пламя, развивающееся в топочном пространстве, так и горящий кокс, лежащий на колосниковой решетке. При этом в пламени излучают горящие летучие вещества, выделившиеся из топлива, и образовавшиеся трехатомные газообразные продукты сгорания — углекислота и сернистый ангидрид, а также водяные пары.

При горении пылевидного топлива в факеле излучают те же компоненты, но характер излучения несколько меняется. Выделившиеся летучие сгорают не в сплошном потоке, как при слоевом сжигании, а вокруг отдельных центров — горящих частиц топлива; в результате излучает не сплошной поток пламени, а очень большое число центров его. Затем при сжигании пылевидного топлива излучает не сплошной слой относительно крупных кусков кокса, лежащих на решетке, а очень тонкие частицы кокса, сравнительно равномерно распределенные в факеле.

При горении в факеле распыленного жидкого топлива принципиальные особенности излучения остаются такими же, как и при горении пылевидного топлива, с тем, однако, отличием, что излучение центров пламени становится доминирующим, а излучение частиц почти отсутствует.

Наконец, при горении газообразного топлива излучают горящий газ и трехатомные продукты сгорания и, только при горении запыленных газов, к этому добавляется еще излучение некоторого количества находящихся в них раскаленных твердых частиц

Интенсивности излучения компонентов факела и слоя различны. Наиболее интенсивно излучает пламя горящих летучих веществ, выделяющихся при горении твердого и жидкого топлив. По внешнему виду это пламя отличается плотностью и ярким белым или желтым цветом. Значительно менее интенсивным является излучение горящего кокса и раскаленных частиц золы и еще более слабым оказывается излучение трехатомных газообразных продуктов сгорания. Двухатомные газы тепла практически не излучают.

Интенсивность излучения пламени горящего газообразного топлива сильно зависит от состава топлива и условий ведения процесса горения. Газы, не содержащие углеводородов (генераторный, доменный, водород), горят почти бесцветным пламенем. Интенсивность излучения пламени газов, содержащих углеводороды, колеблется в широких пределах и определяется совершенством перемешивания горящего топлива с воздухом. Углеводороды под влиянием высокой температуры расщепляются в пламени, образуя молекулы с более высоким содержанием углерода и частицы чистого углерода, которые светятся и излучают много тепла. Если при этом горящие газы плохо перемешаны с воздухом, то возникшие высокоуглеродистые соединения и частицы чистого углерода не могут быстро сгореть из-за недостатка кислорода; накапливаясь в пламени, они усиливают интенсивность излучения. Наоборот, при хорошем смешении горящих газов с воздухом высокоуглеродистые соединения и частицы углерода быстро сгорают; поэтому количество их в пламени становится незначительным, а излучательная способность пламени резко снижается.

Таким образом, в зависимости от рода и вида сжигаемого топлива интенсивность излучения пламени может изменяться от очень сильной до очень слабой.

Выбор температуры дымовых газов в конце топки

Температура дымовых газов в конце топки определяется рядом факторов, среди которых основными являются вид используемого топлива и способ сжигания его.

При сжигании твердого топлива, как в слое, так и особенно в пылевидном состоянии для обеспечения надежной и бесперебойной работы котельного агрегата необходимо, чтобы температура газов в конце топки находилась в установленных пределах. Нижний предел определяется из условий сохранения устойчивости процесса горения в топке; чрезмерно низкая температура дымовых газов в конце топки, снижая общий уровень температуры в ней, затрудняет розжиг, а при незначительных случайных изменениях режима горения приводит к погасанию ее. Верхний предел ограничивается необходимостью предотвратить шлакование первых рядов кипятильных труб котла расплавленными частицами золы. Этот фактор имеет особенно большое значение при камерном сжигании твердого топлива, потому что факельный процесс горения, осуществляемый при более низких избытках воздуха, протекает при более высокой температуре, чем слоевой процесс. Кроме того, в камерных топках значительно большее количество золы, чем в слоевых топках, выносится в газоходы котла.

При проектировании котельных агрегатов, предназначенных для сжигания пылевидного топлива, температуру дымовых газов в конце топки выбирают, исходя из условия предотвращения шлакования фестонных труб, а также первых рядов пароперегревательных труб. Температура дымовых газов в конце камерных топок не должна превышать 1050—1150 °С при сжигании углей, 950—1000° С при сжигании фрезерного торфа и 850—950° С при сжигании горючих сланцев. Однако при сжигании углей с умеренным и высоким содержанием летучих в котельных агрегатах относительно небольшой производительности (до 50—75 т/ч), когда вопрос размещения топочных экранов разрешается проще, температура дымовых газов в конце топки может быть понижена до 950—1000° С, так как летучие, выделяющиеся из топлива, увеличивают устойчивость процесса горения. При слоевом сжигании угля температура дымовых газов в конце топки может составлять 900— 1000°С, так как устойчивость горения твердого топлива в слое выше, чем в факеле. Кроме того, при слоевом сжигании топлива трудно получить высокую температуру дымовых газов в конце топки, так как в этом случае требуется больший избыток воздуха, чем при пылевидном сжигании.

При жидком и газообразном топливе рассмотренные выше ограничения температуры дымовых газов в конце топки снимаются, так как устойчивость горения этих видов топлива очень высока, а возможность шлакования отсутствует. Поэтому температура дымовых газов в конце топки при сжигании жидкого и газообразного топлив может изменяться в более широких пределах, чем при сжигании пылевидного топлива. При проектировании котельных агрегатов ее выбирают в пределах 900—1200° С и выше, причем более низкое значение принимают для котельных агрегатов малой производительности.

Котельные агрегаты. Классификация

Котельные агрегаты разделяются на два основных класса: паровые, предназначаемые для производства водяного пара, и водогрейные, предназначаемые для получения горячей воды. Осуществлено также некоторое количество водогрейно-паровых котлов, в которых можно получать одновременно или разновременно пар и горячую воду.

Паровые котельные агрегатыв соответствии с потребностями народного хозяйства выпускаются котлостроительной промышленностью различными по типу, паропроизводительности и параметрам производимого пара. Производительность паровых котельных агрегатов, а также давление и температура производимого ими пара регламентируются ГОСТ 3619-59.

Паропроизводительность котельного агрегата выражают в тоннах пара в час (т/ч). Однако поскольку котельный агрегат предназначается для превращения тепла, заключенного в топливе, в потенциальную энергию пара, он представляет собой род преобразователя энергии, а потому его можно характеризовать также по мощности, которую выражают в киловаттах (кВт) или мегаваттах (МВт).

По паропроизводительности обычно различают котлы малой паропроизводительности (до 15—20 т/ч), средней паропроизводительности (от 25—35 приблизительно до 160—220 т/ч) и большой паропроизводительности (приблизительно от 220—250 т/ч и выше). Это разделение, однако, очень условно, особенно когда вопрос касается границы между котлами средней и большой паропроизводительности.

Давление пара, производимого котлом, выражают в абсолютных технических атмосферах (am). В международной системе единиц СИ за единицу давления принято давление в 1 ньютон на 1 м2. Однако ввиду малого значения этой величины давление в котлах выражают в кратных ей единицах — барах (1 бар = 1 -105 н/м = 1,0196 am).

Подавлению производимого пара различают котлы: низкогодавления (до 9 am), среднего давления (от 14 до 40 am),высокого давления (от 100 до 140 от) и закритического давления (255 am). Граница, отделяющая котлы низкого давления от котлов среднего давления, условна.

Температуру пара, производимого котельным агрегатом, выражают в °С или (в системе СИ) в °К. Котельные агрегаты вырабатывают насыщенный либо перегретый пар с температурой до 570° С и выше.

По назначению паровые котельные агрегаты разделяют на промышленные, устанавливаемые в производственных, производственно-отопительных и отопительных котельных, и энергетические, которые устанавливают в котельных тепловых электрических станций.

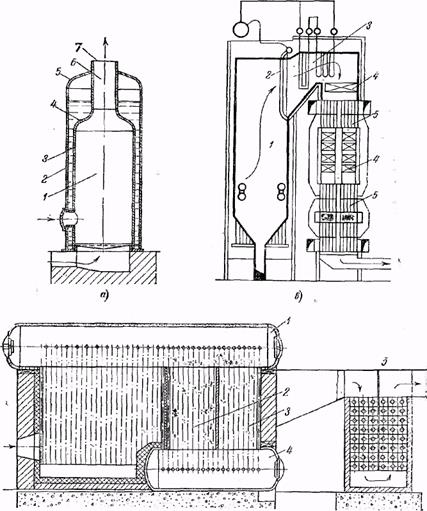

По типу паровые котлы, выпускаемые в настоящее время отечественной промышленностью, можно разделить на вертикально-цилиндрические, вертикально-водотрубные с развитой испарительной поверхностью нагрева и экранные. Ниже приведено краткое описание котельных агрегатов названных трех типов.

Вертикально-цилиндрический котел (рис. 14, а) состоит из наружного цилиндрического корпуса 2, в котором располагается внутренний цилиндрический корпус 3. Внизу эти два корпуса связаны кольцевой накладкой или отбортовкой внутреннего цилиндра. Вверху находятся сферические днища 4 и 5, которые соединены цилиндрической дымовой камерой 6 или системой вертикальных труб, через которые дымовые газы из топочной камеры 1 уходят в дымовую трубу 7. Питательная вода подается в пространство между барабанами 2 и 3; здесь вода испаряется под воздействием тепла, поступающего из топки через стенку барабана 3, а образовавшийся пар собирается в пространстве между днищами 4 и 5, откуда он поступает в паропровод. Испарившаяся в котле вода возмещается соответствующим количеством свежей питательной воды. Вертикально-цилиндрические котлы изготовляют паропроизводительностью от 0,2 до 1,0 т/ч для производства насыщенного пара с давлением 9 am. Устанавливают эти котлы на небольших промышленных предприятиях.

Вертикально-водотрубный котел (рис. 14,6) состоит из двух горизонтальных барабанов 1 к 4, расположенных один над другим и соединенных системой кипятильных труб 2—3 диаметром 51—60 мм. Снаружи эта система омывается продольно или поперечно потоком дымовых газов, которые отдают конвекцией свое тепло воде, находящейся в трубах. Питательная вода поступает в верхний барабан 1 котла. Из него по слабо обогреваемым или совсем не обогреваемым опускным трубам 3 трубной системы котла вода направляется в нижний барабан 4, откуда она по сильно обогреваемым подъемным трубам 2 возвращается в верхний барабан; при этом в результате воздействия тепла, передаваемого через стенки труб, происходит частичное испарение воды. Побудительной силой, вызывающей описанное круговое движение (циркуляцию) воды, является разность плотностей находящихся в поле тяжести воды, заполняющей опускные трубы, и пароводяной эмульсии (смеси), заполняющей подъемные трубы. В верхнем барабане котла пар отделяется от воды и уходит из барабана, а вода возвращается в систему опускных труб котла. К котлу устанавливают водяной экономайзер или воздухоподогреватель. Топки вертикально-водотрубных котлов экранируются гладкотрубными экранами. Вертикально-водотрубные котлы выполняют паропроизводительностью от 2,5 до 50 т/ч для производства пара с давлением от 14 до 40 am, насыщенного или перегретого до 250. 370, 425 и 440° С. Котлы, производящие пар с давлением 14 am, устанавливают в производственных, производственно-отопительных и отопительных котельных; котлы, производящие перегретый пар с давлением 24 и 40 am, могут быть использованы как энергетические на электростанциях малой мощности.

Экранный котельный агрегат (рис. 14, в), отличается наличием развитой экранной поверхности нагрева 1. Такие агрегаты выполняют с камерной топкой, так что твердое топливо в них можно сжигать только в пылевидном состоянии. В сильно развитых топочных экранах таких котлов испаряется фактически вся вода, подаваемая в котел, вследствие чего отпадает необходимость иметь развитую конвективную испарительную поверхность нагрева, характерную для вертикально-водотрубных котлов. Дымовые газы по выходе из топки проходят через фестон 2, представляющий собой очень небольшую испарительную поверхность нагрева, к которой тепло передается как излучением, так и конвекцией, а затем последовательно проходят через пароперегреватель 3, водяной экономайзер 4 и воздухоподогреватель 5

Экранный котельный агрегат является основным типом котельных агрегатов, которые устанавливают на тепловых электрических станциях. Такие котельные агрегаты изготовляют паропроизводительностью от 35 до 2 500 т/ч. для производства перегретого пара с давлением от 40 до 255 am и температурой 440—585° С.

Рис. 13-1. Схемы типов котельных агрегатов.

а — вертикально-цилиндрический котел; 6—котельный агрегат с вертикально-водотрубным котлом; в — котельный агрегат экранного типа.

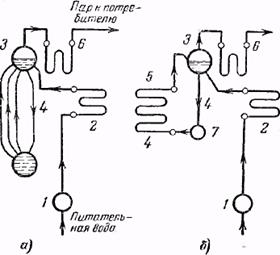

По характеру движения воды различают котлы с естественной циркуляцией, с многократной принудительной циркуляцией и прямоточные.

В котлах с естественной циркуляцией питательная вода (рис. 15, а), подаваемая питательным насосом 1, пройдя водяной экономайзер 2, поступает в верхний барабан 3 водотрубного котла или в барабан котла экранного типа и в процессе естественной циркуляции испаряется в контуре 4—5; пар, образовавшийся в барабане 3, проходит в пароперегреватель 6 и далее к потребителю.

В котлах с многократной принудительной циркуляцией (рис. 15, б) питательная вода проходит в барабан 3 таким же путем, как и в котле с естественной циркуляцией, но движение ее по циркуляционному контуру 4—5 осуществляется не под действием гравитационных сил, а принудительно, особым циркуляционным насосом 7. Дальнейший путь пара из барабанав пароперегреватель и к потребителю остается таким же, как и в котлах с естественной циркуляцией.

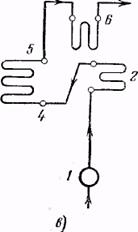

В прямоточных котлах (рис. 15, в) питательная вода проходит экономайзер, так же как и в предыдущих схемах, но циркуляционный испарительный контур отсутствует. Испарительная поверхность нагрева 4—5 является продолжением поверхности нагрева водяного экономайзера 2 и также непосредственно переходит в поверхность нагрева пароперегревателя 6. Таким образом, полное испарение воды происходит за время однократного прямоточного прохождения воды в испарительной поверхности нагрева.

Рис. 13-2. Схемы организации движения воды, пароводяной смеси и пара в котельном агрегате.

а — котел с естественной циркуляцией; б—котел с многократной принудительной циркуляцией; в — прямоточный котел.

Котлы с естественной и многократной принудительной циркуляцией объединяют в общую группу барабанных котлов.

Вертикально-цилиндрические и вертикально-водотрубные котлы выполняют только с естественной циркуляцией, а экранные котлы — как с естественной и многократной принудительной циркуляцией, так и прямоточными.

Тип котельного агрегата определяется многими взаимодействующими факторами. При естественной и многократной принудительной циркуляции на тип котельного агрегата особенно сильно влияет величина давления пара. Толщина стенки цилиндрического сосуда, находящегося под внутренним давлением, при постоянстве допускаемого напряжения металла пропорциональна давлению и диаметру сосуда. Это обстоятельство при проектировании барабанного котельного агрегата определяет выбор диаметра и числа барабанов котла.

В котлах низкого давления можно создавать относительно тонкостенные и потому достаточно легкие барабаны диаметром до 2 м и более; это обстоятельство во многом предопределило создание вертикально-цилиндрических котлов, которые отличаются простотой изготовления и умеренным расходом металла. В котлах среднего давления приходится ограничивать диаметр барабана 1—1,5 м; так как при этом барабаны еще получаются относительно тонкостенными, широкое распространение получили вертикально-водотрубные котлы паропроизводительностью 2,5—50 т/ч с двумя барабанами. Эти котлы также довольно просты в изготовлении и не требуют большого расхода металла.

При переходе к паропроизводительности, превышающей 20 т/ч, тип котельного агрегата резко изменяется в связи с преимущественным переходом от слоевого способа сжигания топлива к пылевидному. Возникающая при этом необходимость создания развитых топочных экранов приводит к появлению котельных агрегатов среднего и высокого давления экранного типа. Усложнение и удорожание изготовления барабана, вызываемые повышением паропроизводительности и давления пара, приводят к тому, что эти котлы имеют только один барабан.

Давление пара влияет на технический профиль котельного агрегата не только непосредственно. С повышением расчетного давления пара котельного агрегата повышают и температуру перегретого пара. Поэтому если в установках низкого и даже среднего давления пароперегреватель представляет собой относительно простой элемент, то в котельных агрегатах высокого и особенно закритического давления он существенно усложняется, разделяясь при этом на отдельные части; конвективную и радиационную. Кроме того, иногда появляется новый элемент котельного агрегата — промежуточный пароперегреватель.

В соответствии с развивающимися потребностями народного хозяйства в последние годы стали выпускать и некоторые новые типы котельных агрегатов, например паропроизводительностью 25, 35 и 50 т/ч на давление пара 14 am.

Водогрейные котлыхарактеризуют по их теплопроизводительности, температуре и давлению подогретой воды, а также по роду металла, из которого изготовлен котел.

Теплопроизводительность водогрейного котла выражают в гигакалориях в час (1 Гкал = 109 кал), но ее можно также выразить в киловаттах или мегаваттах.

По роду металла различают чугунные и стальные водогрейные котлы. Чугунные котлы предназначаются для отопления отдельных жилых и общественных зданий. Их выполняют на теплопроизводительность, не превышающую 1,0—1,5 Гкал/ч, для подогрева воды с давлением не выше 3—4 am до температуры 115° С. Стальные водогрейные котлы большой теплопроизводительности устанавливают в крупных квартальных или районных котельных, которые могут обеспечивать теплоснабжение жилых районов с численностью населения от нескольких тысяч до нескольких десятков и даже сотен тысяч человек.

Водогрейные котлы теплопроизводительностью 30 Гкал/ч и выше устанавливают также на ТЭЦ взамен пиковых подогревателей сетевой воды, которые включают для дополнительного подогрева ее в периоды стояния низкой наружной температуры и которые работают на редуцированном паре основных котельных агрегатов ТЭЦ. Такая замена позволяет уменьшить установленную мощность основных котельных агрегатов, что снижает первоначальные затраты на сооружение ТЭЦ, так как стоимость паровых котельных агрегатов высокого давления значительно превышает стоимость стальных водогрейных котлов.

Стальные водогрейные котлы выполняют теплопроизводительностью 4; 6,5; 10; 20; 30; 50; 100 и 180 Гкал/ч. Котлы теплопроизводительностью до 20 Гкал/ч включительно предназначаются для подогрева воды с начальной температурой 70° С до 150° С. Котлы теплопроизводительностью 30 Гкал/ч и выше предназначаются для подогрева воды от 70 до 200"С при работе в котельной и от ПО до 200° С при работе в пиковом режиме на ТЭЦ. Максимальное давление воды на входе в котел принято равным 16 am для котлов теплопроизводительностью до 20 Гкал/ч включительно и 25 am для котлов теплопроизводительностью 30 Гкал/ч и выше.

Лекция 7

Дата добавления: 2016-04-06; просмотров: 1870;