Контроль калибрами, их назначение, классификация, правила использования

Контроль гладких цилиндрических изделий типа валов и втулок в массовом и крупносерийным производстве производится с помощью предельных калибров (для изделий с размерами от 1 до 360 мм).

Калибры предназначены для определения годности деталей с допуском от IT6 … IT17.

Калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей и другие параметры.

Для контроля валов используют калибры скобы, для отверстий – калибры пробки.

С помощью калибров определить действительный размер детали нельзя. С их помощью выясняют, выходит ли проверяемый размер за верхний или нижний предел, либо находится между ними.

Для контроля используют комплект калибров: проходной (ПР) и непроходной (НЕ).

По назначению калибры делятся:

- рабочие – используются контролерами или рабочими при контроле деталей в процессе их изготовления (ПР и НЕ).

- контрольные – при контроле рабочих калибров в процессе их изготовления (К-ПР и К-НЕ), и эксплуатации (К-И износа). Изготавливаются только для скоб в виде колец. Для пробок не изготавливаются (сложная конфигурация, высокая точность). К-И – контролируют предельный износ проходного калибра.

Правила использования калибров

Деталь считается годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр не проходит по контролируемой поверхности детали.

Если ПР калибр не проходит – исправимый брак; НЕ проходит – неисправимый брак.

Конструкции калибров

Калибры-пробки

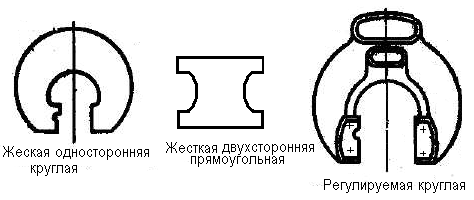

Калибры-скобы

Применяются жесткие и регулируемые скобы. Регулируемые скобы можно настраивать на разные размеры (до 330мм), что позволяет компенсировать износ и использовать одну скобу для контроля размеров, лежащих в определённом интервале. Используются для контроля размеров 8 квалитета и грубее. Менее точные и менее надежные по сравнению с жесткими.

Дата добавления: 2016-02-24; просмотров: 2242;