Организация автоматизированного производства

Под автоматизацией производства понимают процесс, при котором все или преобладающая часть операций, требующих физических усилий рабочего, передаются машинам и осуществляются без его непосредственного участия. За рабочим остаются лишь функции наладки, надзора и контроля.

Автоматизация производственного процесса достигается путем использования систем машин-автоматов, представляющих собой комбинацию разнородного оборудования и других технических устройств, расположенных в технологической последовательности и объединенных средствами транспортировки, контроля и управления дл выполнения частичных процессов производства изделий. Особо важную роль при этом играет комплексная автоматизация производства, при которой без непосредственного вмешательства человека, но под его контролем машинами-автоматами осуществляются все процессы производства — от поступления сырья до выхода готового продукта.

Различают четыре основных направления автоматизации.

Первое направление — внедрение полуавтоматических и автоматических станков. Наивысшим достижением этого направления являются станки с числовым программным управлением (ЧПУ). Они работают по заданной программе без непосредственного участия человека и изготавливают различные детали или выполняют определенные производственные операции. Использование станков с ЧПУ позволяет повысить производительность труда на каждом рабочем месте в 3-4 раза.

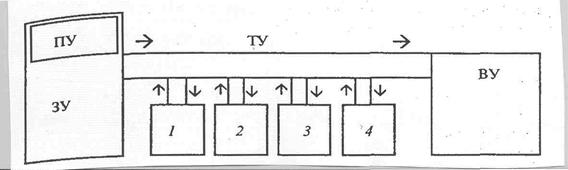

Рис. 10. Схема автоматической линии:

ЗУ – загрузочное устройство (бункер, накопитель); ПУ – пульт управления;

ТУ – транспортирующее устройство; ВУ – выгрузочное устройство;

1 – 4 – станки-автоматы

Второе направление — создание комплексных систем машин с автоматизацией всех звеньев производственного процесса. Типичным примером комплексных систем машин являются автоматические линии. Автоматическая линия (АЛ) представляет собой объединение в единое производственное целое системы машин-автоматов с автоматическими механизмами и устройствами для транспортировки, контроля, накопления заделов, удаления отходов, а также управления (рис. 10).

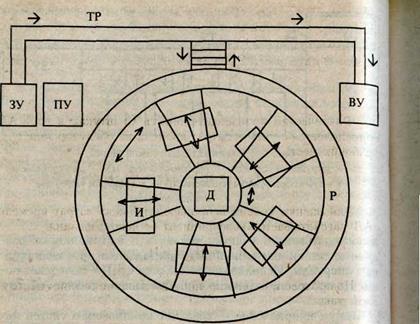

Значительно шире границы эффективности у автоматических роторных линий (АРЛ), которые представляют собой разновидность автоматических линий, оснащенных специальным оборудованием на основе роторных машин и транспортирующих устройств. Во вращающемся цилиндре-роторе сделано столько гнезд, сколько по технологии нужно операций для полного изготовления детали. Установленная деталь на особом приспособлении направляется навстречу орудиям обработки. Поворот по кругу гнезда с деталью означает завершение одной операции и переход к следующей (рис. 11).

Роторные линии имеют существенные преимущества по сравнению с другими линиями изготовления деталей. Они полностью исключают транспортные операции, не требуют переналадки инструмента, пока идет обработка одной и той же детали.

Рис.11. Схема автоматической роторной линии.

ЗУ — загрузочное устройство (бункер, накопители); ПУ — пульт управления;

Р— ротор; Д — устройство для крепления деталей; И — устройство, обеспечивающее

подачу, отвод и работу инструмента; ВУ — выгрузочное устройство;

ТР — транспортирующий механизм

Преимуществом роторных линий является также то, что на каждой из них одновременно можно обрабатывать несколько разных деталей. Для этого в разных позициях ротора устанавливаются разные инструменты. Эта особенность позволяет совмещать выпуск схожих по технологическому циклу изделий на одной линии и автоматизировать изготовление небольших серий деталей.

Количество включенного в состав автоматической линия оборудования зависит от сложности обрабатываемых деталей: от 5 —10 (для деталей средней сложности) до 100 — 150 (при массовом производстве деталей сложной формы с большим количеством технологических операций) единиц.

Достоинства: Границы эффективного применения автоматических линий расширяются в результате перехода к их созданию на основе многоцелевых станков (гибкие автоматические линии). Такие линии с программируемым устройством оснащаются числовым программным управлением, что делает их экономически эффективными не только в массовом, крупносерийном, но и в мелкосерийном производстве.

В качестве третьего направления рассматривается конструирование и производство промышленных роботов, выполняющих в производственном процессе функции, подобные человеческой руке, и благодаря этому заменяющие движения человека. Их внедрение в производство позволяет продолжить эксплуатацию неавтоматизированной техники, которая при переходе к освоению новой продукции может оказаться непригодной, если ее расставить в определенном порядке и связать в единую технологическую линию роботами. Эта принципиально новая многоцелевая технологическая система способна выполнять за человека универсальные ручные операции во всем их многообразии, решая одновременно сложные логические задачи, остававшиеся до недавнего времени монополией человеческого ума. Многозвенная управляемая манипуляционная система (механические руки с управляемыми приводами в каждом суставе) легко программируется с простейшими элементами "искусственного интеллекта" для ручных операций.

Кроме автоматических линий в автоматизированном производстве используют робототехнические комплексы (РТК)для выполнения различных работ (механической обработки, сварки, кузнечно-прессовых и т.п.). При их внедрении требуется решение ряда задач, связанных с автоматизацией смены изделий и инструмента на оборудовании, транспортирования изделий согласно технологическому процессу.

Использование РТК на организации — это новый этап в автоматизации производства и имеет следующие преимущества:

1) удобство эксплуатации (интерактивный пульт слежения обеспечивает вывод информации о ходе технологического процесса в реальном масштабе времени; электролюминесцентный дисплей обеспечивает высокое качество отображения данных, которые представляются на языке пользователя; к пульту управления возможно подключение принтера и клавиатуры);

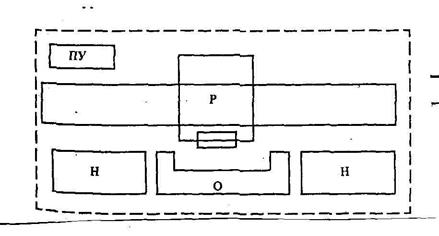

Рис. 12. Планировка РТК №1:

О – единица оборудования; Р – робот; Н - накопитель

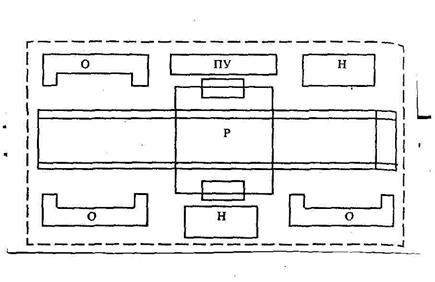

Рис. 13. Планировка РТК №2:

Обозначения те же, что и на рис. 12.

2) качество обработки изделия (за счет жесткости установки комплекса; быстрого восстановления РТК после отказа в электропитании; большого рабочего диапазона режимов обработки изделий разной номенклатуры);

3) гибкость (смена заготовки, оснастки, детали, инструмента производятся легко; программы задаются при помощи ручного подвесного пульта интерактивного действия; за счет большой емкости памяти новые программы могут вызываться без задержек в ходе гибкого мелкосерийного производства; комплектация РТК новым оборудованием и устройствами не представляет сложности; открытая система управления допускает построение интегрированных и гибких комплексов);

4) надежность и безопасность (во время работы рабочая зона РТК контролируется фотоэлементами; абсолютные кодирующие устройства обеспечивают быстрое восстановление РТК после сбоев; количество электропроводов в компактной конструкции РТК сокращено до минимума; для электропроводов предусмотрена хорошая защита в виде двойной оболочки; рабочая зона отличается безопасностью и высоким уровнем гигиены, так как технологический процесс обработки осуществляется внутри камеры, выполненной из защитного стекла и стеновых панелей; рабочее место сконструировано с учетом высоких требований эргономики);

5) эффективность (РТК оснащен пультом управления, способным управлять как собственно роботом, так и всем остальным оборудованием; экономия времени на монтаж и установку РТК достигается благодаря компактности его конструкции; способность РТК быстро восстанавливаться после отказа в электропитании позволяет сокращать простои и сохранять производительность; РТК разработан с учетом быстрой переналадки и высокой скорости выполнения циклов обработки; в РТК заложена передовая технология производства, а системный каталог обеспечивает удобный доступ ко всем параметрам технологического процесса).

С введением роботов коренным образом меняется вся организация технологического процесса, устраняются многие отрицательные факторы, вызываемые чрезмерным утомлением человека, притуплением его внимания, нарушением координации движений. В результате ликвидируются ручные операции, резко повышаются производительность труда и качество продукции.

Четвертым, принципиально важным и перспективным направлением автоматизации является развитие компьютеризации и гибкости производств и технологий. Потребность в развитии гибкой автоматизации производства определяется усилением международной конкуренции, требующей быстрого обновления и освоения изделий, тенденцией работы на конкретного потребителя с соответствующим снижением серийного выпуска продукции.

Под гибкостью производства понимается его способность быстро и при минимальных затратах на том же оборудовании переходить на выпуск новой продукции. Основой гибких производственных систем (ГПС) является гибкий производственный модуль. Это легко переналаживаемая и автономно функционирующая единица автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей ведутся с помощью роботов, автоматизированы замена инструмента и удаление стружки, подача охлаждающей жидкости, контроль и диагностика неисправностей. Модуль не только быстро переходит на изготовление и сборку новых деталей или узлов, но и легко встраивается в гибкие производственные комплексы, линии и даже участки.

ГПС обладают высокой экономической эффективностью. Так, гибкий комплекс механической обработки корпусных Деталей на станках типа "обрабатывающий центр" позволяет повысить производительность труда в 2 –2,5 раза. Одновременно на 15 – 20 % увеличивается фондоотдача. Благодаря примерно двукратному сокращению продолжительности изготовления деталей экономится 25 – 30 % оборотных средств, улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, растет качество выпускаемой продукции. Коэффициент загрузки оборудования увеличивается в 2 раза, а коэффициент сменности оборудования – с 1,6 до 3. Коренным образом меняется характер труда, он делается творческим, появляется необходимость повышения профессиональных знаний, устраняются различия между умственным и физическим трудом, формируется новый тип рабочего.

Гибкая производственная система (ГПС), являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ,- РТК, ГПМ и различные системы обеспечения их функционирования.

Практика показывает, что применение ГПС целесообразно, если в течение года каждый из 5 –10 типоразмеров (наименований) деталей надо изготовить в количестве от 50 до 2000 шт. Гибкие модули эффективны при годовом выпуске любого из 40 – 80 типоразмеров деталей, равном 20 – 500 шт.

Для выпуска одного—двух типоразмеров в количестве более 2 – 5 тыс. шт. в год целесообразно использовать традиционные автоматические линии с жестким управлением либо роторные и роторно-конвейерные линии. При 2 – 8 типоразмерах с объемом выпуска 1 – 15 тыс. шт. лучше применять переналаживаемые автоматические линии с ограниченной гибкостью.

Опыт создания и эксплуатации гибких производств показывает, что для повышения их эффективности необходимо решать проблемы по сокращению затрат на создание, обеспечению высокой надежности и повышению коэффициента сменности при их эксплуатации.

Лекция 1.5. Техническая подготовка производства

План

1. Сущность и этапы технической подготовки производства.

2. Этапы технической подготовки производства.

Дата добавления: 2016-04-02; просмотров: 1139;