Разработка чертежа поковки

Поковки классифицируются по следующим признакам:

1) точность изготовления: I класс – повышенная; II класс – нормальная;

2) группа стали: М1 – углеродистая сталь, легированная сталь с содержанием углерода 0,45% и легирующих элементов 2%; М2 – легированная сталь, кроме стали указанной в группе М1;

3) степень сложности поковки: С1, С2, С3, С4;

4) Конфигурация поверхности разъема штампа: П – плоская; И – изогнутая.

Класс точности зависит от условий и характера производства (серийное или массовое), а также от требований к точности размеров поковок, указываемых на чертеже поковки.

Конфигурация поверхности разъема штампа определяется формой поковки, способом и условиями штамповки. Плоская поверхность разъема предпочтительнее изогнутой, так как в последнем случае возникают усилия, сдвигающие верхнюю половину штампа относительно нижней.

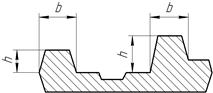

Степень сложности поковки представляет собой отношение массы поковки к массе фигуры, в которую вписывается данная поковка. Фигура может быть цилиндром или параллелепипедом. Например, степень сложности изображенной поковки (рисунок 3):

,

,

где  и

и  – масса и объем поковки соответственно;

– масса и объем поковки соответственно;  и

и  – масса и объем фигуры (цилиндра), описанной вокруг поковки.

– масса и объем фигуры (цилиндра), описанной вокруг поковки.

|

| Рис. 3. Схема определения степени сложности поковки |

|

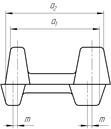

| Рис. 4. Схема определения дополнительного критерия оценки сложности поковки |

В зависимости от величины  поковке присваивается соответствующая степень сложности.

поковке присваивается соответствующая степень сложности.

Для поковок, штампуемых на прессах и молотах, дополнительным критерием является размер выступов (рисунок 4).

Таблица 1:

Степени сложности поковок

| Степень сложности | Первая | Вторая | Третья | Четвертая |

| Обозначение |

|

|

|

|

| 0,63-1,0 | 0,32-0,63 | 0,16-0,32 | <0,16 |

Высота выступа

| ≤0,3

| ≤

| ≤1,5

| >

|

Припуски на механическую обработку поковок, назначаются в зависимости от группы стали и степени сложности поковки. В таблице 2 приведены припуски для поковки из стали М1, нормального класса точности, средней сложности (  ,

,  ).

).

Если заготовки нагреваются в пламенных печах, то значения припусков для поковок массой до 2,5 кг увеличиваются на 0,5 мм, массой 2,5-6,0 кг на 0,8 мм, массой более 6 кг на 1,0 мм.

Таблица 2:

Припуски на механическую обработку на сторону поковки из углеродистой и низколегированной стали (М1) нормального класса точности, средней сложности (С1, С2), мм

| Масса детали, кг | Толщина (высота), длина или ширина поковки, мм | ||||||

| До 50 | 50-120 | 120-180 | 180-260 | 260-360 | 360-500 | 500-630 | |

| 0,4-0,63 | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 |

| 0,63-1,0 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 | 2,3 |

| 1,0-1,6 | 1,9 | 2,0 | 2,1 | 2,3 | 2,4 | 2,5 | 2,6 |

| 1,6-2,5 | 2,1 | 2,2 | 2,3 | 2,5 | 2,6 | 2,7 | 2,8 |

| 2,5-4,0 | 2,3 | 2,4 | 2,5 | 2,7 | 2,8 | 2,9 | 3,0 |

| 4,0-6,3 | 2,5 | 2,6 | 2,7 | 2,9 | 3,0 | 3,1 | 3,2 |

| 6,3-10,0 | 2,7 | 2,8 | 2,9 | 3,1 | 3,2 | 3,3 | 3,4 |

| 10,0-16,0 | 2,9 | 3,0 | 3,1 | 3,3 | 3,4 | 3,5 | 3,6 |

| 16,0-25,0 | 3,2 | 3,3 | 3,4 | 3,6 | 3,7 | 3,8 | 3,9 |

| 25,0-40,0 | 3,5 | 3,7 | 3,8 | 3,9 | 4,0 | 4,1 | 4,3 |

| 40,0-63,0 | 3,9 | 4,2 | 4,3 | 4,4 | 4,5 | 4,6 | 4,7 |

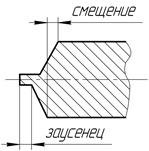

Допуски на размеры штампованных поковок приведены в таблице 3. По этой же таблице можно определить величины смещения и заусенца. Принцип смещения показан на рисунке 5. Смещение определяется как

,

,

где  и

и  – соответственно наименьшая и наибольшая длина (ширина), измеряемая параллельно поверхности разъема штампа.

– соответственно наименьшая и наибольшая длина (ширина), измеряемая параллельно поверхности разъема штампа.

Принцип измерения заусенцев показан на рисунке 6.

|

| Рис. 5. Схема смещения при штамповке |

Таблица 3:

Допуски на штампованные поковки нормальной точности, мм

| Смещение, мм | Заусенец | Масса, кг | Размер, мм | ||||||

| До 50 | 50-120 | 120-180 | 180-260 | 260-360 | 360-500 | 500-630 | |||

| 0,4 | 0,6 | 0,4-0,63 | +0,8 -0,4 | +0,9 -0,5 | +1,1 -0,5 | +1,2 -0,6 | +1,3 -0,7 | +1,4 -0,8 | - |

| 0,5 | 0,7 | 0,63-1,0 | +0,9 -0,5 | +1,1 -0,5 | +1,2 -0,6 | +1,3 -0,7 | +1,4 -0,8 | +1,5 -0,9 | +1,6 -1,0 |

| 0,5 | 0,8 | 1,0-1,6 | +1,1 -0,5 | +1,2 -0,6 | +1,3 -0,7 | +1,4 -0,8 | +1,6 -0,8 | +1,6 -1,0 | +1,8 -1,1 |

| 0,6 | 0,9 | 1,6-2,5 | +1,2 -0,6 | +1,3 -0,7 | +1,5 -0,7 | +1,6 -0,8 | +1,7 -0,9 | +1,8 -1,1 | +2,0 -1,2 |

| 0,7 | 1,0 | 2,5-4,0 | +1,3 -0,7 | +1,5 -0,7 | +1,6 -0,8 | +1,7 -0,9 | +1,9 -1,0 | +2,0 -1,2 | +2,2 -1,4 |

| 0,8 | 1,1 | 4,0-6,3 | +1,5 -0,7 | +1,6 -0,8 | +1,7 -0,9 | +1,9 -1,0 | +2,0 -1,2 | +2,2 -1,4 | +2,5 -1,5 |

| 0,9 | 1,2 | 6,3-10,0 | +1,6 -0,8 | +1,7 -0,9 | +1,9 -1,0 | +2,1 -1,1 | +2,2 -1,4 | +2,5 -1,5 | +3,0 -1,5 |

| 1,0 | 1,4 | 10,0-16,0 | +1,7 -0,9 | +1,9 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,5 -1,2 | +3,0 -1,5 | +3,0 -2,0 |

| 1,1 | 1,6 | 16,0-25,0 | +1,9 -1,0 | +2,1 -1,1 | +2,4 -1,2 | +2,5 -1,5 | +3,0 -1,5 | +3,0 -2,0 | +3,5 -2,0 |

| 1,2 | 1,8 | 25,0-40,0 | +2,1 -1,1 | +2,4 -1,2 | +2,5 -1,5 | +3,0 -1,5 | +3,5 -2,0 | +4,0 -2,0 | +4,0 -2,0 |

| 1,4 | 2,0 | 40,0-63,0 | +2,4 -1,2 | +2,5 -1,5 | +3,0 -1,5 | +3,5 -2,0 | +3,5 -2,0 | +3,5 -2,0 | +4,0 -2,5 |

|

| Рис. 6. Измерение величины смещения и заусенца |

При конструировании штампованных поковок необходимо учитывать, что на все поверхности поковки перпендикулярные ходу инструмента назначаются штамповочные уклоны, величина которых выбирается в зависимости от типа штамповочного оборудования (таблица 4). На поковках не должно быть острых углов. Сопрягаемые поверхности должны иметь закругления, выполняемые радиусами. Величины радиусов закругления приведены в таблице 5.

Таблица 4:

Штамповочные уклоны

| Оборудование | Величина уклона, град. | |

| Внешние | Внутренние | |

| Молоты, прессы без выталкивателей | ||

| Прессы с выталкивателями | ||

| Горизонтально-ковочные машины |

Таблица 5:

Наименьшие радиусы закруглений внешнего угла поковок

| Масса поковки, кг | Наименьшие радиусы закругление R, мм при глубине плоскости ручья штампа, мм | |||

| До 10 | 10-25 | 25-50 | Св. 50 | |

| До 1,0 | 1,0 | 1,5 | 2,0 | 2,5 |

| 1,0-6,0 | 1,5 | 2,0 | 2,5 | 3,5 |

| 6,0-16,0 | 2,0 | 2,5 | 3,0 | 4,0 |

| 16,0-40,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| 40,0-100,0 | 3,0 | 4,0 | 5,0 | 7,0 |

Отверстия или углубления выполняются в том случае, если их оси совпадают с направлением движения инструмента. Диаметры отверстий и углублений должны быть больше или равны высоте поковки, но не менее 30 мм. Общая величина углублений должна быть не более 0,8 их диаметра.

Дата добавления: 2016-03-27; просмотров: 1423;